一种螺杆及榨汁机的制作方法

1.本实用新型涉及技术领域为榨汁设备,尤其涉及一种螺杆及榨汁机。

背景技术:

2.榨汁机能够将蔬菜水果等处理成甜美的饮品,一直饱受人们喜爱。随着人们生活水平的提高,榨汁机已经从饮品店走向千家万户的厨房,成为人们提高生活情调必备的帮手。

3.榨汁机包含一种螺杆式榨汁机,其工作原理是将果蔬等物料通过进料口放入,进而通过螺杆的推进挤压,将果蔬等物料的汁液挤出,并将残渣从排渣口排出。而怎么提高螺杆式榨汁机的榨汁效率一直是本行业研发人员思考的问题。

技术实现要素:

4.本实用新型的目的之一在于提供一种螺杆,以解决提升榨汁机榨汁效率的技术问题。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种螺杆,包括螺杆本体,该螺杆本体上设置有切削部和挤压部,该切削部靠近该螺杆根部,该挤压部靠近该螺杆端部,该切削部上设置有沿该螺杆纵向方向设置的切刀,该挤压部上设置有沿该螺杆纵向方向设置的螺旋状的挤压刀,该切刀包括刀刃部,该刀刃部设置有向该螺杆旋转方向延伸的第一凸出部。

6.本实用新型的螺杆通过设置切刀,将物料进行相对快速的切削,进而将物料进行榨汁,防止物料进入缓慢,提升了物料的进入速度,进而提高榨汁效率。同时,将切刀的刀刃部设置向螺杆旋转方向延伸的第一凸出部,当螺杆进行旋转时,第一凸出部能够率先接触物料,并能够将物料卡住进行切削,防止物料由于螺杆的转动被顶起,影响切削效率,以致影响榨汁效率。

7.优选地,该刀刃部整体向该螺杆旋转方向延伸形成第一凸出部。该第一凸出部由刀刃部整体延伸形成,能够作为向螺杆旋转方向延伸的刀刃使用,在压住物料的同时进行有效切割,防止物料被顶出的同时,快速切断物料,进而提升榨汁效率。

8.更为优选地,该切刀整体向该螺杆旋转方向倾斜。与上一个实施方案不同的在于,切刀整体倾斜,同样起到了防止物料被顶出且快速切断物料的效果,并且切刀面相对平滑,有利于物料尽快被推走,离开切削位置,进一步提升了榨汁效率。此外,平滑的切刀在生成过程中,生产工艺简单,有利于提高螺杆的制造效率,节省工艺成本。

9.优选地,上述刀刃部至少设置一个第一凸出部,该第一凸出部的长度小于该切刀的长度。该第一凸出部可以是一段条状物,也可以是点状物,可以是一个也可以是多个。点状或条状的一个或多个第一凸出部,也能够有效起到卡住物料的作用,进而再对物料进行切削,能够有效提升切削效率。

10.更为优选地,多个该第一凸出部在该切刀侧面形成锯齿状结构。该锯齿状结构的

第一凸出部,能够提升卡住并抓取物料的效果,防止不规则的物料无法被卡住,同时提升切割效果,有效切断各种形状的物料。

11.优选地,上述刀刃部顶面为阶梯状或锯齿状。该切刀顶面的锯齿状结构能够提升物料的切割效果。而阶梯状的顶面能够进一步使物料形成不规则的表面,利于切割。

12.优选地,上述切刀的一端与至少一个上述挤压刀的一端连接。该切刀的末端与挤压刀连接过渡,能将物料切断的同时,通过切刀的旋转将物料顺滑地推向挤压刀,挤压刀顺势对运动过来的物料进行挤压,该连接部分有效提升物料的流动效果,进而提升榨汁机的榨汁效率。

13.优选地,上述切刀整体与该螺杆根部端面沿该螺杆旋转方向上形成的第一夹角大于90度。也就是说,当螺杆旋转时,会使切刀对物料产生一个向螺杆端部的分力,有利于物料快速由切削的位置流动到挤压刀的位置。该切刀“整体”的意思是指切刀有可能是非直线形,当切刀为非直线形时,上述第一夹角应该为切刀的两端连线与螺杆根部端面在螺杆旋转方向上形成的夹角。

14.优选地,上述切刀在该螺杆纵向上呈弧形,该弧形的弧顶朝该螺杆的旋转方向。该弧形切刀朝螺杆旋转方向弯曲,能够使螺杆旋转时切刀接触物料的面积减少,增大切刀给物料的压强,利于切断物料。此外弧形的远离螺杆根部的一半向螺杆端部倾斜较大,当螺杆转动时,该处给物料向螺杆端部的分力较大,有效使物料推离切刀部分,进而提升榨汁效率。

15.优选地,上述切刀在上述螺杆纵向上分为第一段和第二段,该第一段和第二段形成第二夹角,该第二夹角的尖端朝该螺杆旋转方向。该切刀上的尖端有利于减少螺杆旋转时切刀接触物料的面积,增大切刀给物料的压强,利于切断物料。此外第二段靠近挤压刀,第二段的切刀向挤压刀方向倾斜较大,有利于提升螺杆旋转时给物料向挤压刀方向的分力,将物料快速推离切刀部分,进而提升榨汁效率。

16.优选地,上述切刀位于上述螺杆旋转方向上的一面的粗糙度为ra0.05~ra3.2μm。该切刀在螺杆旋转方向上的一面会直接与切断的物料接触,该处的粗糙度限制能够使被切断的物料顺滑的被推走,防止物料在切刀部分长时间停留,以致降低榨汁效率。同时该粗糙度也能有效避免物料残渣残留,影响物料被推走的速度,增大螺杆清洗难度。

17.优选地,上述切削部设置有至少两个上述切刀。该两个以上的切刀倾向于均匀分布在螺杆的表面,这样随着螺杆的旋转循环切割,提升物料的切削效率。

18.更为优选地,上述挤压部设置有至少两个上述挤压刀,该挤压刀靠近该切刀的端部配合该切刀预留物料通道。该物料通道能够让被每个切刀切断的物料顺利流动到挤压刀的部分,当物料通过物料通道流到挤压刀的部分时,有对应的挤压刀对物料进行挤压。该多个切刀末端可以分别与对应的挤压刀前端连接,也可以不连接仅仅进行位置对应,以保证每段由切刀推走的物料都有对应的挤压刀接手即可。

19.优选地,上述切刀设置有固定位,该固定位用于固定另外的刀片。该另外的刀片可以是金属刀片、硬质塑料刀片、玻璃钢刀片和复合材料刀片等。该固定位可以为螺丝固定位、卡槽固定位等。该附加的刀片可以极大提升切刀的锋利程度,有效提升切削的效率,进而提升榨汁效率。并且该附加的刀片也能有效咬住物料,防止物料脱离切削位,不能进行有效切削。

20.优选地,上述切刀位于上述螺杆旋转方向上的一面设置有第二凸出部,该第二凸出部向该螺杆旋转方向上延伸的高度超过上述第一凸出部。该第二凸出部的设置,使螺杆旋转时,第二凸出部先接触物料,并压住物料,接着第一凸出部对物料进行切割。当然在第一凸出部进行切割时,第二凸出部也一定程度上对物料进行切割。有效防止物料被挤出,不能进行有效切割。第二凸出部的位置可以是靠近第一凸出部的位置,也可以是位于切刀中间偏下的位置。

21.本实用新型的目的之一在于提供一种榨汁机,以解决提升榨汁机榨汁效率的技术问题。

22.为实现上述目的,本实用新型采用的技术方案是:提供一种榨汁机,包括集汁腔,该集汁腔上部连接进料口,该集汁腔侧面设置有出渣口,该集汁腔内横向设置上述的螺杆,该集汁腔内设置切削腔和挤压腔,该切刀至少部分位于该切削腔内,该挤压刀至少部分位于该挤压腔内。

23.本实用新型的榨汁机,通过运用上述的螺杆,能够在该切削腔内,将物料咬住,并进行快速切割,之后随着螺杆的转动,切刀将物料快速推向挤压腔,接着挤压刀对物料进行挤压榨汁。本实用新型的榨汁机在咬住物料时对物料进行有效切削,并且快速切削后还能将物料推离切削腔,一防止物料不能有效切断,影响切削效率,二对物料快速切削提升切削效率,三将物料推离防止物料堆积在切削腔影响切削效率。综上,本实用新型的榨汁机能够有效提升榨汁效率。

24.优选地,上述切削腔的内壁上设置有推料筋。该切削腔设置的推料筋可以有效的与切刀配合,将物料推离切削腔,防止物料随着切刀转动一直滞留在切削腔内,影响切削效率,以致影响榨汁效率。

25.更为优选地,该推料筋位于上述螺杆旋转方向相反的一面与远离该挤压腔的切削腔的端面上沿该螺杆旋转方向相反的方向上形成的第三夹角和该切刀整体与该螺杆根部端面沿该螺杆旋转方向上形成的第四夹角的和大于180度。该切刀“整体”的含义在于当切刀是非直线型时,取首末两端点的连线作为夹角的一边,螺杆旋转方向的射线作为夹角的另一边。该推料筋位于螺杆旋转方向相反的一面为曲面时,取沿推料筋纵向方向上曲面的中线作为夹角的一边,螺杆旋转方向相反方向的射线作为夹角的另一边。该第四夹角与上述实施方式中的第一夹角实质是同一个夹角。上述第三夹角和第四夹角的和大于180度意味着,无论第四夹角大于90度还是小于等于90度,该第三夹角都会使推料筋配合该切刀,使该螺杆转动时,切刀和推料筋之间会形成给物料以推向挤压腔方向的分力,有效保证在切削过程中,物料不会长时间停留在切削腔内,随着切刀转动,以致影响切削效率,最终影响榨汁效率。

26.更为优选地,该切削腔的内壁上至少设置两个推料筋。两个以上的该推料筋倾向于均匀分布在切削腔的内壁。两个以上推料筋能使物料过多时,在螺杆转动过程中,部分物料没有因第一个遇到的推料筋被推向挤压腔,会有在切削腔内周向分布的第二个甚至更多的推料筋配合切刀,将该部分物料推向挤压腔,有效提升了物料被推向挤压腔的效果和速度,进而提升榨汁效率。

27.更为优选地,该推料筋与该切刀顶部的最小间隙为0.3mm-4mm。也就是说,当螺杆转动使切刀与推料筋处于最接近的位置时,该间隙为0.3mm到4mm。当该间隙小于0.3mm时,

会因物料或残渣的阻挡,使切刀旋转到该位置时与推料筋发生较大的摩擦或干涉,影响螺杆的转动,降低螺杆切削和挤压的动力或速度,以致影响榨汁效率。当该间隙大于4mm时,部分物料容易随着螺杆转动从该间隙通过,而使推料筋较难起到作用,造成该部分物料长时间随着螺杆转动,停留在切削腔,影响切削效率以致最终影响榨汁效率。

28.优选地,该进料口最小内径处的直径不大于45mm。该进料口的最小内径处的直径不大于45mm,能有效限制物料的进入速度,防止一次性进入太多物料,在切削腔堆积较多的物料,影响切削效率和螺杆的转动,以致影响榨汁效率。另外该内径不大于45mm,也能有效避免人员将手误深入切削腔内而受伤,满足相关的安全标准。

附图说明

29.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.其中:

31.图1为实施例一的螺杆100的结构示意图;

32.图2为实施例一的螺杆100在a-a处的剖视图;

33.图3为实施例二的螺杆200的结构示意图;

34.图4为实施例二的螺杆200在a-a处的剖视图;

35.图5为实施例三的螺杆300的结构示意图;

36.图6为实施例四的螺杆400的结构示意图;

37.图7为实施例五的螺杆500的结构示意图;

38.图8为实施例六的螺杆600的结构示意图;

39.图9为实施例七的螺杆700的结构示意图;

40.图10为实施例八的螺杆800的结构示意图;

41.图11为实施例九的螺杆900的结构示意图;

42.图12为实施例九的螺杆900在a-a处的剖视图;

43.图13为实施例九的螺杆900的立体结构示意图;

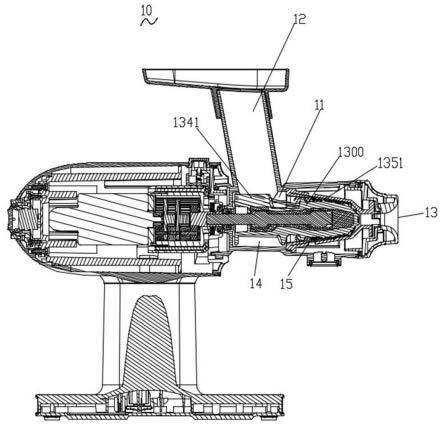

44.图14为实施例十的螺杆1000的结构示意图;

45.图15为实施例十的螺杆1000安装了刀片1的结构示意图;

46.图16为实施例十一的螺杆1100的结构示意图;

47.图17为实施例十二的螺杆1200的结构示意图;

48.图18为实施例十二的螺杆1200在a-a处的剖视图;

49.图19为实施例十三的榨汁机10的剖视图;

50.图20为实施例十三的榨汁机10的中壳体16的立体结构示意图;

51.图21为实施例十四的榨汁机的中壳体26的立体结构示意图;

52.图22为实施例十四的榨汁机的螺杆1400的结构示意图;

53.图中各附图标记为:

54.100、200、300、400、500、600、700、800、900、1000、1100、1200、1300、1400——螺杆;

55.110、210、310、410、510、610、710、810、910、1010、1110、1210——螺杆本体;

56.120、820、920——螺杆根部;

57.130、930——螺杆端部;

58.140、240、340、440、540、640、740、840、940、1040、1140、1240——切削部;

59.141、241、341、441、541、641、741、841、941a、941b、1041、1141、1241、1341、1441——切刀;

60.142、242、342、442、542、642、742、842、942a、942b、1042、1142、1242——第一凸出部;

61.843——第一段;

62.844——第二段;

63.1045——固定孔;1145——固定槽;

64.1246——第二凸出部;

65.150、950——挤压部;

66.151、951a、951b、1351——挤压刀;

67.952a——物料通道;

68.10——榨汁机;

69.11——集汁腔;

70.12——进料口;

71.13——出渣口;

72.14、24——切削腔;

73.15——挤压腔;

74.16、26——中壳体;

75.17、27——推料筋;

76.1——刀片;

77.e——螺杆旋转方向;

78.a——第一夹角;

79.b——第二夹角;

80.c——第五夹角;

81.d——第六夹角

82.e——第三夹角。

具体实施方式

83.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

84.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

85.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

86.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

87.实施例一:

88.如图1、图2所示,图1为本实用新型实施例一的螺杆100的结构示意图,图2为本实用新型实施例一的螺杆100在a-a处的剖视图。螺杆100包括螺杆本体110,螺杆根部120,螺杆端部130。螺杆100在进行常规挤压工作时,沿着螺杆旋转方向e的方向旋转。

89.螺杆本体110上靠近螺杆根部120的区域为切削部140,螺杆本体110上靠近螺杆端部130的区域为挤压部150。切削部140上设置有切刀141,挤压部150上设置有呈螺旋状的挤压刀151。切刀141的末端与挤压刀151靠近切刀141的一端平滑过渡连接。

90.切刀141的刀刃部设置有第一凸出部142,第一凸出部142向螺杆旋转方向e的方向倾斜,第一凸出部142是切刀141的刀刃部整体向螺杆旋转方向e的方向延伸。切刀141位于螺杆旋转方向e的一面的粗糙度为ra0.05μm。

91.本实施例的螺杆100通过设置第一凸出部142,当螺杆100进行旋转时,第一凸出部142会率先接触被切割的物料,该物料可以是水果、蔬菜等。随着螺杆100的旋转,第一凸出部142会将物料卡住,并进行切削。第一凸出部142能有效防止各种不规则的物料在螺杆100旋转时被顶出,以致不能进行有效切削。

92.切刀141在螺杆根部120的端面上沿螺杆旋转方向e方向所呈的第一夹角为120度。当切刀141切断物料后,切刀141的倾斜会将切断的物料推向挤压部150。挤压刀151通过与切刀141末端平滑过渡处接收被切断的物料,进而对物料进行挤压。同时切刀141与物料接触的一面的粗糙度为ra0.05μm,能有效防止物料小块或残渣在切刀141处停留。该切刀141与挤压刀151的配合能有效防止被切断的物料在切削部140处形成堆积,以致影响切割效率。

93.实施例二:

94.如图3、图4所示,图3为本实用新型实施例二的螺杆200的结构示意图,图4为本实用新型实施例二的螺杆200在a-a处的剖视图。本实施例的螺杆200包括螺杆本体210。

95.螺杆本体210上设置有切削部240,切削部240上设置有切刀241,切刀241整体向螺杆旋转方向e的方向倾斜,在刀刃部形成第一凸出部242。切刀241位于螺杆旋转方向e方向的一面的粗糙度为ra0.1μm。

96.本实施例的螺杆200与实施例一的螺杆100主要不同的地方在于切刀241整体向螺杆旋转方向e的方向倾斜。与实施例一的螺杆100具有基本相同的效果的同时,整体倾斜的切刀241更不容易发生物理在切刀241表面停留,且螺杆200的整体加工工艺简单,有利于降低螺杆200的工艺成本。

97.实施例三:

98.如图5所示,为本实用新型实施例三的螺杆300的结构示意图。螺杆300包括螺杆本体310。

99.螺杆本体310上设置有切削部340,切削部340上设置有切刀341,切刀341位于螺杆旋转方向上的一面的刀刃部设置有三个第一凸出部342。第一凸出部342向螺杆旋转方向延伸,并在末端呈尖刺状。三个第一凸出部342沿切刀341刀刃部基本呈均匀分布。切刀341与螺杆旋转方向呈的第一夹角a为130度。切刀341在螺杆旋转方向的一面的粗糙度为ra3.2μm。本实施例是设置三个第一凸出部342,在另一个实施例可仅设置一个第一凸出部,这样效果会比本实施例差一点,但也能启动一定的提升榨汁效率的效果。

100.本实施例的螺杆300在切刀341上设置有三个第一凸出部342,当该螺杆300转动切割物料时,三个第一凸出部342能首先咬住物料,防止物料被顶起,进而连同切刀341一起将物料切断。切刀341与螺杆旋转方向呈的第一夹角a为130度,该切刀341的倾斜设置能有效将切断的物料推离切削部340。且切刀341在螺杆旋转方向的一面的粗糙度为ra3.2μm,该表面相对加工简单,且能有效防止物料残留在切刀341的表面,能有效防止影响切削效率。

101.实施例四:

102.如图6所示,为本实用新型实施例四的螺杆400的结构示意图。螺杆400包括螺杆本体410。

103.螺杆本体410上设置有切削部440,切削部440上设置有切刀441,切刀441在螺杆旋转方向的一面设置有排列成锯齿状的第一凸出部442。

104.本实施例的螺杆400与实施例三的螺杆300能实现基本相同的效果,同时锯齿状排列的第一凸出部442能更好的咬住物料,并对物料进行更有效地切断。

105.实施例五:

106.如图7所示,为本实用新型实施例五的螺杆500的结构示意图。螺杆500包括螺杆本体510。

107.螺杆本体510上设置有切削部540,切削部540上设置有切刀541。切刀541的顶面呈台阶状。在第二个台阶和第四个台阶的位置位于螺杆旋转方向的一面分别设置有一个第一凸出部542,两个第一凸出部542呈条状。

108.本实施例的螺杆500与实施例四的螺杆400能起到基本相同的效果,同时台阶状的切刀541顶面,能切出更不规则的物料表面,便于物料的有效切割;两个条状的第一凸出部542能有效卡住物料,防止物料被旋转的螺杆顶起,以致影响切削效率。

109.实施例六:

110.如图8所示,为本实用新型实施例六的螺杆600的结构示意图。螺杆600包括螺杆本体610。

111.螺杆本体610上设置有切削部640,切削部640上设置有切刀641,切刀641的顶面呈锯齿状,切刀641整体向螺杆旋转方向倾斜在刀刃部形成第一凸出部642。

112.本实施例的螺杆600与实施例五的螺杆500能起到基本相同的效果,同时锯齿状的切刀顶面能更有效的咬住物料和切断物料,一定程度上能进一步提高切削效率和榨汁效率。

113.实施例七:

114.如图9所示,为本实用新型实施例七的螺杆700的结构示意图。螺杆700包括螺杆本

体710。

115.螺杆本体710上设置有切削部740,切削部740上设置有切刀741,切刀741整体向螺杆旋转方向倾斜在刀刃部形成第一凸出部742。切刀741呈弧形,弧形的弧顶向螺杆旋转方向。切刀741整体,即切刀741首尾两端的连线,与螺杆根部的端面沿螺杆旋转方向形成的第一夹角a的角度为125度。

116.本实施例的螺杆700与实施例一的螺杆100能起到基本相同的效果,同时弧形的切刀741在螺杆700旋转时能减少切刀741与物料接触的面积,从而更加有效的切断物料,一定程度上提升了切削效率。

117.实施例八:

118.如图10所示,为本实用新型实施例八的螺杆800的结构示意图。螺杆800包括螺杆本体810、螺杆根部820。

119.螺杆本体810上设置有切削部840,切削部840上设置有切刀841,切刀841整体向螺杆旋转方向倾斜在刀刃部形成第一凸出部842。切刀841在螺杆800纵向方向上分为第一段843和第二段844。切刀841整体,即切刀741首尾两端的连线,与螺杆根部820的端面沿螺杆旋转方向形成的第一夹角a的角度为119度。第一段843和第二段844相交形成一个夹角第二夹角b。第二夹角b的尖端朝螺杆旋转方向。第一段843与螺杆根部820的端面沿螺杆旋转方向形成的第五夹角c的角度为109度,第二段844与螺杆根部820的端面沿螺杆旋转方向形成的第六夹角d的角度为132度。

120.本实施例的螺杆800与实施例七的螺杆700能起到基本相同的效果,同时切刀841的第一段843和第二段844形成朝螺杆旋转方向上的尖端,当螺杆800转动时,更容易切断物料。第一段843形成的第五夹角c的角度较小,能够提供较大的剪切力,第二段844形成的第六夹角d的角度较大,能够提供向切刀末端较大的推力。第一段843和第二段844配合既能保证较大的切削力,又能快速将物料推离切削部840,进而提高切削效率和榨汁效率。

121.实施例九:

122.如图11-图13所示,图11为本实用新型实施例九的螺杆900的结构示意图;图12为本实用新型实施例九的螺杆900在a-a处的剖视图;图13为本实用新型实施例九的螺杆900的立体结构示意图。螺杆900包括螺杆本体910,螺杆根部920,螺杆端部930。螺杆900在进行常规挤压工作时,沿着螺杆旋转方向e的方向旋转。

123.螺杆本体910上靠近螺杆根部920的区域为切削部940。切削部940上设置有两个切刀分别为切刀941a和切刀941b,切刀941a和切刀941b相对螺杆900的中心轴基本对称设置。切刀941a在螺杆旋转方向e的一面整体向螺杆旋转方向倾斜,并在刀刃处形成第一凸出部942a,切刀941b在螺杆旋转方向e的一面整体向螺杆旋转方向倾斜,并在刀刃处形成第一凸出部942b。

124.螺杆本体910上靠近螺杆端部930的区域为挤压部950。挤压部950上设置有两个呈螺旋状的挤压刀分别为挤压刀951a和挤压刀951b。切刀941a的末端与挤压刀951a的靠近切刀941a的一端不相连,切刀941a的末端在螺杆旋转方向e上位于挤压刀951a的靠近切刀941a的一端的前面。切刀941a的末端与挤压刀951a的靠近切刀941a的一端与挤压刀951b的一侧面形成物料通道952a。切刀941b的末端与挤压刀951b的靠近切刀941b的一端不相连,切刀941b的末端在螺杆旋转方向e上位于挤压刀951b的靠近切刀941b的一端的前面。切刀

941b的末端与挤压刀951b的靠近切刀941b的一端与挤压刀951a的一侧面形成物料通道(未图示)。

125.本实施例的螺杆900与本实用新型实施例一的螺杆100能够起到基本相同的效果,除此之外本实施例的螺杆900上设置有两个切刀:切刀941a和切刀941b,两个切刀随着螺杆900的旋转循环对物料进行切割,能够增加切削效率。同时切刀941a和切刀941b的末端处均有物料通道,这样被切削的物料能够从切刀941a和切刀941b的位置分别通过物料通道进入挤压刀951a和挤压刀951b的区域,进而对物料进行挤压榨汁。本实施例的螺杆900能够有效提高切削效率和挤压效率,从而提升榨汁效率。本实施例的螺杆900仅提到了两个切刀和两个挤压刀的情况,可以想到的是在其他实施例中,切刀的数量可以为三个或三个以上,挤压刀的数量也可以是三个或三个以上。

126.实施例十:

127.如图14、图15所示,图14为本实用新型实施例十的螺杆1000的结构示意图;图15为本实用新型实施例十的螺杆1000安装了刀片1的结构示意图。螺杆1000包括螺杆本体1010。

128.螺杆本体1010上设置有切削部1040,切削部1040上设置有切刀1041,切刀1041位于螺杆旋转方向上的一面整体向螺杆旋转方向倾斜,并在刀刃处形成第一凸出部1042。切刀1041上设置有刀片的固定位,本实施例的刀片的固定位是固定孔1045。固定孔1045可以固定刀片1。刀片1可以是金属刀片或硬质塑料刀片或复合材料刀片等。

129.本实施例的螺杆1000的切刀1041上设置了刀片的固定位,可以固定额外的刀片1。这样可以使切刀更加锋利,并且适用多种不同的物料,例如相对硬的或相对有韧性的。可以根据物料种类和性质的不同,更换不同种类和材质的刀片。

130.实施例十一:

131.如图16所示,为本实用新型实施例十一的螺杆1100的结构示意图。螺杆1100包括螺杆本体1110。

132.螺杆本体1110上设置有切削部1140,切削部1140上设置有切刀1141,切刀1141位于螺杆旋转方向的一面整体向螺杆旋转方向倾斜,并在刀刃部形成第一凸出部1142。切刀1141位于螺杆旋转方向的一面的两端设置有固定额外的刀片的固定位,本实施例的固定位为固定槽1145。固定槽1145可以插入刀片,该刀片可以是金属材质、塑料材质或复合材料材质,也可以是其他可用的材质。

133.本实施例的螺杆1100与实施例十的螺杆1000能起到基本相同的效果。并且采用固定槽形式的固定位,使刀片固定更加方便。

134.实施例十二:

135.如图17、图18所示,图17为本实用新型实施例十二的螺杆1200的结构示意图;图18为本实用新型实施例十三的螺杆1200在a-a处的剖视图。螺杆1200包括螺杆本体1210。螺杆1200在常规工作时,沿着螺杆旋转方向e的方向转动。

136.螺杆本体1210上设置有切削部1240,切削部1240上设置有切刀1241。切刀1241整体向螺杆旋转方向e的方向倾斜,并在刀刃处形成第一凸出部1242。切刀1241位于螺杆旋转方向e的一面设置有第二凸出部1246,第二凸出部1246朝螺杆旋转方向e延伸,并超过第一凸出部1242的位于螺杆旋转方向e延伸的最远距离。

137.本实施例的第二凸出部1246为横条状凸出部,可以想到的基于本实施例,第二凸

出部还可以是点状凸出、刺状凸出等。第二凸出部的位置也可以是靠近刀刃部或远离刀刃部。本实施例的第二凸出部1246也可以和本实用新型其他的螺杆进行尽可能的组合。

138.本实施例的螺杆1200基本具有本实用新型实施例一螺杆100相同的效果,同时第二凸出部1246的设置,还可以在第一凸出部1242接触到物料之前,先一步接触物料,并卡住物料,接着随着螺杆1200的转动,第二凸出部1246配合第一凸出部1242将物料切断。本实施例的螺杆1200能够有效防止物料被旋转的螺杆1200顶出,以致影响切削效率。

139.实施例十三:

140.如图19、图20所示,图19为本实用新型实施例十三的榨汁机10的剖视图;图20为本实用新型实施例十三的榨汁机10的中壳体的立体结构示意图。榨汁机10包括中壳体16。

141.中壳体16内设置有集汁腔11,集汁腔11的上部连接进料口12,集汁腔11的侧部设置有出渣口13。集汁腔11内分为切削腔14和挤压腔15。集汁腔11内安装有螺杆1300,螺杆1300上设置有切刀1341和挤压刀1351。切刀1341位于切削腔14内,挤压刀1351位于挤压腔15内。

142.切削腔14内设置有三条推料筋17,推料筋17沿切削腔14的内壁基本均匀分布。推料筋17位于螺杆旋转方向相反一面在切削腔14底部端面上与螺杆旋转方向相反方向形成的第三夹角e为95度。螺杆1300可以是本实用新型实施例一到实施例十二任意一个螺杆。在实施例一到实施例十二中,切刀整体与螺杆根部沿螺杆旋转方向上形成的第一夹角a均大于或等于90度。当切刀1314与推料筋17的位置相对最接近时,切刀1314与从进料口12开始数沿螺杆旋转方向数第一个推料筋17的最小间隙为4mm,与第二个推料筋17的最小间隙为2.5mm,与第三个推料筋17的最小间隙为0.3mm。

143.本实施例的榨汁机10,通过运用实施例一到实施例十二的任意一个螺杆,能够在切削腔14内,将物料咬住,防止物料由进料口12顶出;同时切刀1341还能将物料进行快速切削,提升切削效率;并且随着螺杆1300的转动,切刀1341与推料筋17相对运动,会给物料一个向挤压腔15方向的一个推力,该推力能够将被切断的物料推离切削腔14,防止物料在切削腔14内堆积,影响切削效率和挤压效率。切刀1314与推料筋17的最小间隙递进式的设置,能有效将不同大小的物料残渣推离切削腔14。综上本实施例的榨汁机10能够通过以上几方面的因素提升榨汁效率。

144.实施例十四:

145.如图21、图22所示,图21是本实用新型实施例十四的榨汁机的中壳体26的立体结构示意图;图22是本实用新型实施例十四的榨汁机的螺杆1400的结构示意图。榨汁机(未图示)包括中壳体26。

146.中壳体26内设置有切削腔24。螺杆1400安装在中壳体26内,螺杆1400上设置有切刀1441,切刀1441位于切削腔24内。

147.切削腔24内设置有一条推料筋27。推料筋27位于螺杆旋转方向相反一面在切削腔24底部端面上与螺杆旋转方向相反方向形成的第三夹角e为125度。切刀1441与螺杆根部沿螺杆旋转方向上形成的第一夹角a为85度。当切刀1441与推料筋27的位置相对最接近时,切刀1441与推料筋27的最小间隙为2mm。

148.本实施例的榨汁机(未图示)能够达到本实用新型实施例十三的榨汁机10基本相同的效果,同时本实施例中的切刀1441形成的第一夹角a小于90度,但由于与推料筋27形成

的第三夹角e的和仍然大于180度,因此两者相对运动时,能够给被切断的物料一个向挤压腔(未图示)方向的推力,能够有效的将物料尽快推离切削腔24,防止物料在切削腔24内堆积,影响切削效率。

149.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1