一种食品加工机用转阀组件的制作方法

1.本实用新型涉及食品加工机领域,具体涉及一种食品加工机用转阀组件。

背景技术:

2.随着科学技术的不断发展,生活水平的提高,食品加工机作为一种高效率的厨房用具应用十分普遍。现有的食品加工机一般包括主机和水箱,主机设有加工杯组件和转阀组件,通过转阀组件来完成进水,排浆和排废过程。

3.现有的食品加工机,一般采用的转阀组件结构为:利用阀芯上轴向端面连续的波形齿换向结构,转动时阀芯和出浆嘴由于波形齿啮合一起旋转,实现带动出浆嘴转动,出浆嘴在特定位置设置堵转结构,使出浆嘴在特定位置停留而阀芯仍然能够转动,通过设置波形齿啮合使阀芯与出浆嘴同步旋转,会造成驱动换向阻力大,电机负载大,同时影响使用寿命。

4.在cn213332469u中公开了一种转阀组件结构,它是利用换向离合组件的轴向端面设有能够相互啮合的波形齿结构,使得阀芯和换向离合组件保持啮合,实现带动出浆嘴转动,出浆嘴特定设置堵住结构,使出浆嘴在特定位置停留而阀芯仍然能够转动的结构。这种结构有一个先天的缺陷:在阀芯旋转过程中波形齿结构在弹簧的作用下会带动换向离合组件上下跳动,这样就会产生“哒哒”的连续声响,让用户首次使用容易得出机器已经故障需要保修,影响用户使用体验,同时严重影响公司的售后,需要改进。

技术实现要素:

5.为了解决现有技术中的一个或多个技术问题,或至少提供一种有益的选择,本实用新型提供一种食品加工机用转阀组件,解决了现有转阀组件的波形齿结构驱动换向阻力大,电机负载大,影响寿命的问题。

6.本实用新型公开了一种食品加工机用转阀组件,本技术的技术方案中,包括驱动装置、阀壳和形成排液通道的阀芯,阀芯转动的设置于阀壳内部,还包括通过阀芯端面驱动的换向离合组件,以及与换向离合组件固定连接的排液管,排液管套接于阀芯并能够随换向离合组件转动以在排浆位和排废位之间切换,阀芯的端面设有离合孔,换向离合组件包括与阀芯同轴设置的支撑座和弹性设置于支撑座的滑动件,支撑座具有与阀芯同步转动的第一状态,和与阀芯相对转动滑移的第二状态,在第一状态,滑动件卡入离合孔,在第二状态,滑动件滑脱离合孔,并在阀芯转动过程中沿阀芯端面滑动。

7.现有食品加工机转阀一般采用波形齿结构进行离合换向,驱动换向阻力大,电机负载大,影响寿命,本技术采用滑动件取代一般食品加工机内部转阀组件设置的波形齿,从而使滑动摩擦变为滚动摩擦,减小离合结构相对转动的阻力,降低电机负载,同时降低阀芯与排液管转动过程中相对摩擦产生的噪音,提高使用寿命。

8.在一种食品加工机用转阀组件优选的实现方式中,支撑座的端面设有限位孔,限位孔内设有弹性件,滑动件能够通过弹性件部分的伸出于限位孔,以与离合孔卡合。

9.阀芯的端面设离合孔,支撑座端面设限位孔,对弹性件进行定位,同时限位孔对滑动件起到一定的固定作用,限位孔及弹性件配合,实现滑动件与阀芯的柔性抵接,从而实现可靠的驱动与离合效果。

10.在一种食品加工机用转阀组件优选的实现方式中,支撑座的端面设有环形槽,限位孔设置于环形槽的底面,滑动件部分的伸出于环形槽,以与离合孔卡合。

11.弹性件使滑动件部分伸出限位孔,滑动件滚动过程中摩擦力很小,伸出过程容易受离心力影响脱离或偏移开支撑座,在支撑座端面设置环形槽,环形槽具有一定的高度,将限位孔置于环形槽的底面,使滑动件在部分伸出时不会脱离支撑座,利用环形槽限制滑动件脱位,与阀芯端面的离合孔顺利卡合。

12.在一种食品加工机用转阀组件优选的实现方式中,环形槽内设有润滑剂。

13.环形槽内设润滑剂,改善滑动件与支撑座表面的摩擦状况,减小滑动件滚动过程中摩擦力,同时保持对滑动件的润滑效果,防止滑动件在移动时出现卡顿而影响离合换向。

14.在一种食品加工机用转阀组件优选的实现方式中,多个离合孔沿阀芯的转动方向均匀布置,和/或,多个滑动件沿支撑座的转动方向均匀布置。

15.支撑座与阀芯同步转动时,滑动件卡入离合孔,沿阀芯的转动方向均匀设置多个离合孔,增大滑动件顺利卡入离合孔的几率,保证阀芯与支撑座的同步转动;沿支撑座的转动方向均匀布置多个滑动件,多个滑动件与离合孔配合;同时均匀设置多个滑动件和多个离合孔,离合传动的距离相同,间隙均匀配合,有利于阀芯准确对位。

16.在一种食品加工机用转阀组件优选的实现方式中,支撑座设有第一止位部,阀壳设有第二止位部,第一止位部和第二止位部能够在阀芯转动时发生干涉,以将排液管限位于排浆位或排废位。

17.第一止位部设置于支撑座,支撑座与阀芯处于同步转动的第一状态时,第一止位部与设置于阀壳的第二止位部接触,干涉阀芯转动,排液管因为受到阀壳止位而停止转动,控制支撑座角度的同时限制排液管旋转的止位位置,确保排液管对位准确,保证将排液管限位在排浆位或排废位,提高排液准确性。

18.在一种食品加工机用转阀组件优选的实现方式中,所述阀芯设有定位轴和阀芯回转面,所述排液通道的入口设置于所述阀芯回转面,所述排液通道的出口设置于所述阀芯端面,所述定位轴设置于所述阀芯回转面,所述阀壳通过所述定位轴轴向限位所述定位轴。

19.排液通道入口设置在阀芯回转面,便于和排液管对位连接;为了防止阀芯转动过程中出现移位,在阀芯回转面设置定位轴,阀芯转动的设置在阀壳内部,通过阀壳与定位轴配合对阀芯进行轴向限位,避免使阀芯在后续过程中转动时无法准确对位,同时也避免进水或排浆排废过程中阀芯因为受到液体冲击而不稳,阀芯发生位置偏移,影响阀芯端面对换向离合组件的驱动,还会影响密封性,对排浆排液过程造成影响;设置定位轴限制阀芯轴向位置,从而保证阀芯的传动。

20.在一种食品加工机用转阀组件优选的实现方式中,阀壳包括形成容纳阀芯的壳体和阀盖,壳体和阀盖连接处形成轴向限位定位轴的限位槽。

21.壳体和阀盖装配时在连接处形成限位槽,通过限位槽对定位轴进行轴向限位,由于定位轴对阀芯进行轴向限位,因此壳体和阀盖形成的限位槽通过轴向限位定位轴对阀芯进行二次限位,避免阀芯跳动对排浆排液过程产生影响,壳体与阀盖在装配时自然对位形

成限位槽,简单易实现,无需额外形成槽结构。通过阀盖和壳体的配合形成限位槽,无需额外设置结构以限位定位轴,使食品加工机整体结构得到简化。

22.在一种食品加工机用转阀组件优选的实现方式中,支撑座内壁设有防呆筋,排液管外周设有防呆槽,支撑座和排液管通过防呆筋和防呆槽的配合安装对位。

23.排液管安装时与支撑座内壁配合定位,内壁对位安装容易出现找不到合适位置或对位不准的情况,在支撑座内壁设置防呆筋,排液管外周设置防呆槽,通过防呆筋与防呆槽配合,以确保排液管和支撑座对位,防止安装错位导致支撑座和排液管驱动失效,降低安装过程中对主观判断的依赖,有利于正确装配效率的提高。

24.在一种食品加工机用转阀组件优选的实现方式中,支撑座内壁设有第一台阶面,防呆筋设置于第一台阶面,排液管设有第二台阶面,防呆槽设置于第二台阶面,第一台阶面和第二台阶面端面抵接。

25.排液管大多为柔性管,在受力时容易发生晃动或移位,在支撑座内壁和排液管外周分别设置台阶面,在排液管与支撑座的对位安装中通过台阶面配合,形成对排液管的轴向限位,一方面防止排液管松脱,另一方面防止排液管脱离支撑座,使排液过程稳定性得到保障。

附图说明

26.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

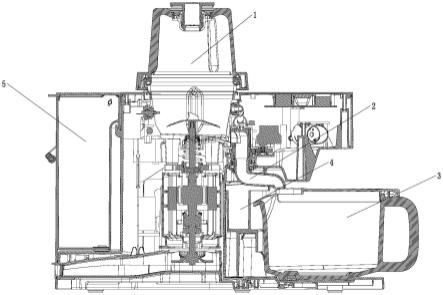

27.图1为本实用新型一实施例中食品加工机的结构示意图。

28.图2为本实用新型一实施例中转阀组件位置的结构示意图。

29.图3为本实用新型一实施例中转阀组件的结构示意图。

30.图4a为本实用新型一实施例中阀芯的前视图。

31.图4b为图4a所示实施例的左视图。

32.图4c为图4a所示实施例的后视图。

33.图4d为图4a所示实施例的立体图。

34.图5为本实用新型一实施例中支撑座的结构示意图。

35.图6为本实用新型一实施例中阀盖的结构示意图。

36.图7为本实用新型一实施例中阀芯和支撑座离合状态的结构示意图。

37.图8为图7的局部放大图。

38.图9为本实用新型一实施例中阀芯和支撑座滑行状态的结构示意图。

39.图10为图9的局部放大图。

40.附图标记说明:

41.1-粉碎杯组件;

42.2-转阀组件;

43.21-排液管,22-驱动装置,23-控制板,24-阀壳,25-阀套,26-定位套,27

‑ꢀ

阀芯,28-换向离合组件,291-硅胶垫,292-出浆嘴;

44.241-壳体,242-阀盖,243-第二止位部,271-离合孔,272-传动轴,273

‑ꢀ

阀芯回转

面,274-排液通道,275-磁铁孔,281-支撑座,282-滑动件,283-弹性件;

45.2731-定位轴,2732-进水孔,2733-出浆口,2734-排浆口,2811-限位孔, 2812-环形槽,2813-第一止位部,2814-防呆筋,2815-第一台阶面;

46.3-接浆杯;

47.4-余水盒;

48.5-水箱。

具体实施方式

49.为了更清楚的阐释本发明的整体构思,下面再结合说明书附图以示例的方式进行详细说明。

50.为了能够更清楚地理解本技术的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

51.需说明,在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

52.另外,在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

53.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

54.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。但注明直接连接则说明连接的两个主体之间并不通过过渡结构构建连接关系,只通过连接结构相连形成一个整体。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

55.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。

56.首先,对本实用新型所揭示的技术方案的技术构思进行说明。针对现有的食品加

工机:现有的食品加工机的转阀组件,一般是利用阀芯上轴向端面连续的波形齿换向结构,转动时阀芯和出浆嘴由于波形齿啮合一起旋转,实现带动出浆嘴转动,出浆嘴在特定位置设置堵转结构,使出浆嘴在特定位置停留而阀芯仍然能够转动。利用换向离合组件的轴向端面设有能够相互啮合的波形齿结构,使得阀芯和换向离合组件保持啮合,实现带动出浆嘴转动,出浆嘴特定设置堵住结构,使出浆嘴在特定位置停留,而阀芯仍然能够转动的结构。这种结构有一个先天的缺陷:在阀芯旋转过程中波形齿结构在弹簧的作用下会带动换向离合组件上下跳动,这样就会产生“哒哒”的连续声响,让用户首次使用容易得出机器已经故障需要保修,影响用户使用体验,同时严重影响公司的售后,需要改进。本发明通过设置滑动件,取代一般食品加工机内部转阀组件设置的波形齿,从而使滑动摩擦变为滚动摩擦,减小离合结构相对转动的阻力,降低电机负载,同时降低阀芯与排液管转动过程中相对摩擦产生的噪音,提高使用寿命。

57.具体采取的方案是:如图1-图10所示,一种食品加工机用转阀组件,包括驱动装置22、阀壳24和形成排液通道274的阀芯27,阀芯27转动的设置于阀壳24内部,还包括通过阀芯27端面驱动的换向离合组件28,以及与换向离合组件28固定连接的排液管21,排液管21套接于阀芯27并能够随换向离合组件28转动以在排浆位和排废位之间切换,阀芯27的端面设有离合孔271,换向离合结构包括与阀芯27同轴设置的支撑座281和弹性设置于支撑座281 的滑动件282,支撑座281具有与阀芯27同步转动的第一状态,和与阀芯27 相对转动滑移的第二状态,在第一状态,滑动件282卡入离合孔271,在第二状态,滑动件282滑脱离合孔271,并在阀芯27转动过程中沿阀芯27端面滑动。

58.在一种实施方式中,如图1-图10所示,食品加工机主要包括粉碎杯组件 1,转阀组件2,接浆杯3,余水盒4和水箱5,转阀组件2位于粉碎杯组件1 下方侧面,转阀组件2与粉碎杯组件1采用螺钉连接,接浆杯3和余水盒4设置在转阀组件2下方,前后放置;接浆杯3,余水盒4和水箱5皆可通过抽取式方式取出。转阀组件2包括排液管21,驱动装置22,控制板23,阀壳24,阀套25,定位套26,阀芯27,换向离合组件28,硅胶垫291和出浆嘴292;控制板23与驱动装置22连接,驱动装置22驱动阀芯27转动,为阀芯27转动提供动力;阀壳24包括壳体241和阀盖242,定位套26为密封件,阀壳24 设有相应的凹槽与定位套26配合固定阀套25,阀芯27位于阀壳24内,通过阀套25和定位套26与阀壳24配合连接,对阀芯27进行轴向限定,同时保证阀芯27与阀壳24之间的密封性,防止阀芯27跳动影响转动过程;换向离合组件28与排液管21固定连接,换向离合组件28端面与阀芯27端面抵接,驱动装置22驱动阀芯27转动时,阀芯27带动换向离合组件28同步转动,排液管21套接于阀芯27并能够随换向离合组件28转动,在排浆位与排废位之间切换;阀盖242通过硅胶垫291与出浆嘴292抵接,保证阀盖242与出浆嘴292 之间的密封性,防止漏液。

59.除此之外,阀芯27端面设有离合孔271,换向离合组件28包括与阀芯27 同轴设置的支撑座281和弹性设置于支撑座281的滑动件282,当驱动装置22 驱动阀芯27转动时,阀芯27带动换向离合组件28同步转动,支撑座281处于与阀芯27同步转动的第一状态,此时滑动件282卡入离合孔271;当支撑座 281处于与阀芯27相对转动滑移的第二状态时,滑动件282滑脱离合孔271,并在阀芯27转动过程中沿阀芯27端面滑动,减小摩擦力和转动阻力并且减小阀芯27转动过程中发出的噪音。

60.在一种实施方式中,如图3-图5所示,阀芯27设有定位轴2731和传动轴 272,阀壳

24包括壳体241和阀盖242,壳体241和阀盖242装配连接处形成限位槽,对阀芯27设置的定位轴2731进行轴向限位,同时,定位轴2731与阀壳24配合对阀芯27进行轴向限位并且定位阀芯27的旋转中心,通过阀盖 242和壳体241配合形成限位槽,无需额外设置限制阀芯27的其他结构,结构简单易实现;驱动装置22通过传动轴272带动阀芯27转动,阀芯27中间中空形成排液通道274;阀芯27设有阀芯回转面273,定位轴2731设置于阀芯回转面273,同时,阀芯回转面273设有进水孔2732,出浆口2733和排浆口 2734,进水孔2732通过管路一端与水箱5连接,另一端与粉碎杯组件1连接,将水箱5中的水引入粉碎杯组件1中,出浆口2733和排浆口2734与排液通道 274连通,排液通道274入口设置于阀芯回转面273,排液通道274出口设置于阀芯27端面;阀芯27设有磁铁孔275,定位阀芯回转面273的轴面和进水通道;阀芯27端面设有离合孔271,通过离合孔271实现支撑座281和阀芯 27一起转动的离合。

61.在一种实施方式中,如图3-图4所示,支撑座281设有限位孔2811,限位孔2811内设有弹性件283,限位孔2811定位弹性件283的同时固定滑动件282,在支撑座281转动过程中,滑动件282能够通过弹性件283部分的从限位孔 2811中伸出,与离合孔271卡合,通过限位孔2811及弹性件283配合,实现滑动件282与阀芯27的的柔性抵接,从而实现可靠的驱动与离合效果;离合孔271可以设置为多个,并沿阀芯27的转动方向均匀布置,同样的,滑动件 282也可设置为多个,并沿支撑座281的转动方向均匀布置,以此通过多个滑动件282和离合孔271的间隙均匀配合,离合传动的距离相同,利于阀芯27 准确对位。

62.在一种实施方式中,如图3-图5所示,支撑座281端面设有环形槽2812,环形槽2812具有一定高度,减少支撑座281端面转动时的摩擦接触面积,环形槽2812底面设有限位孔2811,限位孔2811内设有弹性件283和滑动件282,弹性件283使滑动件282部分伸出限位孔2811,滑动件282滚动过程中摩擦力很小,伸出过程容易受离心力影响脱离或偏移开支撑座281,在支撑座281端面设置环形槽2812,环形槽2812具有一定的高度,将限位孔2811置于环形槽 2812的底面,使滑动件282在部分伸出时不会脱离支撑座281,利用环形槽2812 限制滑动件282脱位,与阀芯27端面的离合孔271顺利卡合。同时,环形槽 2812内设有润滑剂,一方面改善滑动件282与支撑座281表面的摩擦状况,减小滑动件282滚动过程中摩擦力,另一方面保持对滑动件282的润滑效果,避免滑动件282在移动时出现卡顿而影响离合换向。

63.在一种实施方式中,如图3-图6所示,支撑座281设有第一止位部2813,阀壳24设有第二止位部243,驱动装置22驱动阀芯27转动时,第一止位部 2813和第二止位部243在阀芯27转动时发生干涉,控制支撑座281角度的同时限制排液管21旋转的止位位置,将支撑座281限位于排浆位或排废位,排液管21因为受到阀壳24止位而停止转动,确保排液管21能够准确对位。支撑座281内壁设有防呆筋2814,排液管21外周设有防呆槽,排液管21安装时与支撑座281内壁配合定位,内壁对位安装容易出现找不到合适位置或对位不准的情况,防呆筋2814作用于排液管21准确对位前,通过防呆筋2814与防呆槽配合,以确保排液管21和支撑座281对位,防止安装错位导致支撑座281 和排液管21驱动失效,降低安装过程中对主观判断的依赖,有利于正确装配效率的提高。除此之外,支撑座281内壁设第一台阶面2815,排液管21设第二台阶面,将防呆筋2814设置于第一台阶面2815,防呆槽设置于第二台阶面,通过第一台阶面2815和第二台阶面在对位安装时端面抵接,形成对排液管21 的轴向限位,防止排液管21转动过程中松脱或者受到液体冲击时脱离开支撑座281。

64.本实用新型所保护的技术方案,并不局限于上述实施例,应当指出,任意一个实施

例的技术方案与其他一个或多个实施例中技术方案的结合,在本实用新型的保护范围内。虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1