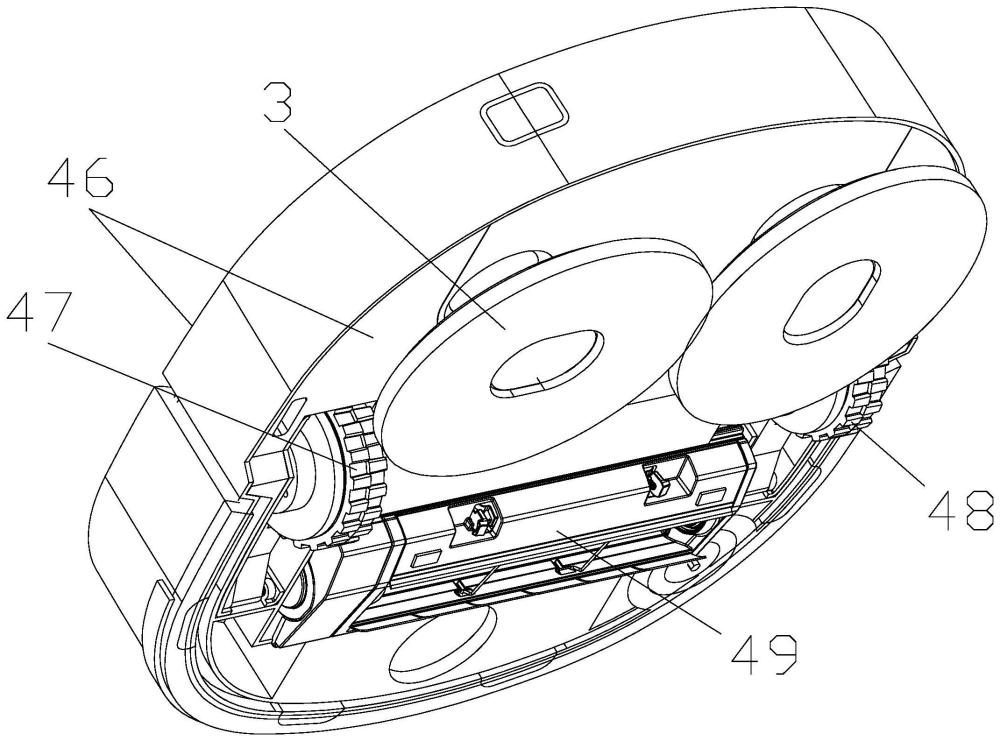

一种可升降的旋转拖布结构以及清洁机的制作方法

本技术涉及清洁设备,具体讲是一种可升降的旋转拖布结构以及清洁机。

背景技术:

1、有一种清洁机,例如小型扫地机器人(也称为家用扫地机器人),小型扫地机器人从诞生至现在,已具有较高的普及程度,成为家用清扫等消费市场的重要清洁产品,目前小型扫地机器人已经向吸拖一体化方向发展,其中,有一种吸拖一体的技术方案是采用在吸尘基础上增加旋转拖布结构来实现,即小型扫地机器人在行走过程中,吸尘的同时,还通过旋转拖布结构带动拖布旋转擦拭被清洁表面。因此提出了旋转拖布结构应用于小型扫地机器人的设计要求,由于小型扫地机器人自身体积较小,而且一般设置两个拖布,体积较小能使其灵活地在室内更好地清扫,而两个拖布则使得清扫更高效率又不至于导致小型扫地机器人体积太大,所以现有的旋转拖布结构需要小型化设计或者完全重新设计才能够应用于小型扫地机器人,这就给设计工作带来了很多困难,需要付出创造性劳动才能够加以实现。

2、而为了能够更好地进行清洁工作,又进一步提出了更高的要求,即提出拖布不仅要能够旋转,而且需要能够升降,这样就极大地增加了结构的复杂程度,使得小型化更加困难。

3、综上所述,如何在实现拖布旋转/升降功能的同时,仍然做到结构简单,存在很大困难,本技术人经过深入研究已经得到了一定的解决方案,从而提出一种可升降的旋转拖布结构以及清洁机,在实现拖布旋转/升降功能的同时,仍然做到结构简单。

技术实现思路

1、本实用新型所要解决的技术问题是,克服现有技术的缺陷,提出一种可升降的旋转拖布结构,在实现拖布旋转/升降功能的同时,仍然做到结构简单,从而能够适用于清洁机(例如小型扫地机器人);还提出一种清洁机,采用前述的可升降的旋转拖布结构,有利于清洁机的小型化。

2、相比现有技术,本实用新型提出一种可升降的旋转拖布结构,包括转动件、转动轴和拖布,转动件与转动轴螺旋传动连接,转动件相对转动轴轴向位置固定并可转动,转动轴具有升降上限位和升降下限位这两个位置,转动件通过位于升降上限位和升降下限位之间的螺旋传动连接来带动转动轴升降,并且在升降上限位时,转动件若继续维持第一方向转动,那么转动件与转动轴之间通过第一限位结构限位以使转动件与转动轴停止相对转动,进而使转动轴可被转动件带动一起转动,第一方向是指转动件带动转动轴上升的转动方向,以及,在升降下限位时,转动件若继续维持第二方向转动,那么转动件与转动轴之间通过第二限位结构限位以使转动件与转动轴停止相对转动,进而使转动轴可被转动件带动一起转动,第二方向是指转动件带动转动轴下降的转动方向,第一方向与第二方向转动方向相反,转动轴与拖布连接,转动轴用于带动拖布旋转和升降,其特征在于,还包括磁性组件,该磁性组件包括可通过磁性力相互吸引的第一部分和第二部分,第一部分固定设置,第二部分设于转动轴上,该磁性力用于限制转动轴转动从而使转动件与转动轴发生相对转动以升降转动轴,并且在升降上限位时,此时转动件若继续维持第一方向转动则将带动转动轴克服磁性力以使转动轴一起转动,以及,在升降下限位时,此时转动件若继续维持第二方向转动则将带动转动轴克服磁性力以使转动轴一起转动。

3、在一些实施例中,第一部分和第二部分之间设置第一磁性力,在第一磁性力作用下,转动轴减速而使得转动轴与转动件之间产生相对运动。这样设计后,不需要很强的第一磁性力就能达到相对运动的目的,例如采用较小的磁体,有利于减小第一部分和/或第二部分的结构体积。

4、在一些实施例中,第一部分和第二部分之间设置第二磁性力,在第二磁性力作用下,转动轴停止转动而使得转动轴与转动件之间产生相对运动。这样设计后,具有更为高效的升降能力,能很快地进行升降,但是一般来说需要更大的第二磁性力。

5、在一些实施例中,第一部分位于转动轴周向并设有间隙形成非接触式设置。这样设计后,不存在摩擦损耗,有利于显著地延长使用寿命。

6、在一些实施例中,第一部分设置为第一磁体,第二部分设置为第二磁体,或者第一部分与第二部分之间有一个为磁体,另一个为可被磁力吸引的材料体;所述的第一磁体、第二磁体、磁体可采用永磁体或电磁铁。这样设计后,可以根据设计需要灵活组合设计;另外,当采用电磁铁时,可在升降结束后关闭,这样就不存在磁性力,节省转动能量的消耗。

7、在一些实施例中,第二部分在整个升降行程中,第二部分与第一部分之间在径向上至少局部重叠。这样设计后,在整个升降行程中,都受磁性力作用,确保升降达到设定高度要求;而第二部分沿转动轴轴向设置,则是利用转动轴为轴向件的一个特点,方便设置第二部分,有利于生产制造。

8、在一些实施例中,第二部分由转动轴本体提供,或者第二部分为独立零件,对于第二部分为独立零件的情形,第二部分全部埋设在转动轴中或者局部暴露在转动轴周向表面。这样设计后,其中“第二部分由转动轴本体提供,则是将转动轴作为第二部分使用”,例如采用可磁性材料(例如钢铁)制作的转动轴,其中“第二部分为独立零件,对于第二部分为独立零件的情形,第二部分全部埋设在转动轴中或者局部暴露在转动轴周向表面”,这样可以采用不同的材料进行组合设计,有利于降低重量,简化生产,例如转动轴用塑料材质,第二部分采用可磁性金属材质,在注塑生产转动轴时,第二部分作为嵌件一次性注塑得到该转动轴,或者装配转动轴时,例如将转动轴沿轴向分成两部分并设有插接孔,然后第二部分作为连接件通过插接孔轴向连接这两部分来得到转动轴。总之,本改进为设计提供了很大的便利和设计的灵活性。

9、在一些实施例中,对于第二部分全部埋设在转动轴中的情况,第二部分采用沿轴向质量分布均匀的柱状体,并且该柱状体沿转动轴轴线同轴设置。这样设计后,有利于转动轴的转动动平衡良好。

10、在一些实施例中,还包括机座,机座下侧设置拖布,机座设置供转动轴升降的穿过孔,转动轴下端露出在穿过孔外并与拖布连接,穿过孔设有密封件。这样设计后,实现了密封需求,避免异物进入升降结构中。

11、在一些实施例中,第一部分位于转动轴周向并设有间隙形成非接触式设置,该间隙位于密封件的内侧以受密封保护。这样设计后,避免异物进入间隙中,有利于提升可靠性,降低故障概率。

12、在一些实施例中,还包括相对转动轴轴向位置固定并可转动的驱动齿轮,驱动齿轮与转动轴套接连接,驱动齿轮与转动件同轴连接以带动转动件一起转动。这样设计后,驱动齿轮与转动件同轴连接,一方面有利于减小结构直径,即有利于小型化,另一方面有利于转动稳定性,再一方面,驱动齿轮与转动轴套接连接,有利于降低升降结构的高度。

13、在一些实施例中,驱动齿轮设有导向部,所述的导向部与转动轴轴向导向连接。这样设计后,一方面,在驱动齿轮设有导向部,非常有利于提高结构紧凑度,有利于小型化,另一方面,导向部设置有利于转动轴更好地运动,再一方面,由于驱动齿轮与转动件同轴连接,所以导向部设置有利于转动轴在运动时与转动件维持一个较为稳定的配合,因此有利于提升结构可靠性。

14、在一些实施例中,导向部采用导向套,在升降下限位时,转动轴的外螺旋的下端仍然位于导向部中,转动轴的位于所述的外螺旋的下侧的非螺旋区的至少局部外周壁与导向部套接配合,该套接配合用于防异物从外螺旋的下端进入螺旋传动连接中。这样设计后,一方面,导向套具有更好的导向性能,另一方面,设计了简单紧凑的结构来考虑防异物,有利于小型化,再一方面,本条技术方案对于导向套与转动轴特定配合设计能够防异物从外螺旋的下端进入螺旋传动连接中,从而有利于提升结构可靠性。

15、在一些实施例中,驱动齿轮包括位于外周的传动齿部和位于内周的导向部。这样设计后,有利于驱动齿轮设计扁平化,从而腾出更多的高度空间来设置其它结构,即有利于小型化。

16、在一些实施例中,传动齿部与导向部之间设置第一转动支撑结构,该第一转动支撑结构用于转动支撑驱动齿轮,第一转动支撑结构包括沿远离拖布一侧的方向延伸设置的安装座,该安装座插入配合在传动齿部与导向部之间的环形间隔中,并且驱动齿轮与安装座之间可转动连接。这样设计后,传动齿部、导向部、安装座三者在高度方向(即轴向)具有较大的重叠度,从而更有利于驱动齿轮设计扁平化的实现,高度也可以进一步降低,即有利于小型化。

17、在一些实施例中,安装座设于机座的底部,该底部的下侧为拖布的所在侧,该机座底部的上侧设置所述的安装座。这样设计后,可实现驱动齿轮、安装座靠近拖布设置,因此有利于降低拖布相对于驱动齿轮的摆动幅度,这样,驱动齿轮的导向部无需维持较高的高度来径向稳定转动轴,因此有利于降低驱动齿轮的整体高度,即有利于小型化。

18、在一些实施例中,转动件与导向部沿驱动齿轮的轴向上下分布。这样设计后,一方面有利于降低高度,另一方面,因为本公开所指的产品基于成本和生产效率考虑而大多采用塑料件,导致螺旋传动连接的配合精度无法达到向金属零件那样的配合程度,螺旋传动连接存在矿量或间隙、大批量量产时的一致性也相对金属零件较低,所以转动件的下端与导向部的上端相邻设置有利于导向部辅助转动件工作,即在升降时使螺旋传动连接更为稳定。

19、在一些实施例中,驱动齿轮的上侧设有罩盖,罩盖用于防异物从转动轴的外螺旋的上端进入螺旋传动连接中。这样设计后,有利于防异物进入,从而有利于提升结构可靠性。

20、在一些实施例中,驱动齿轮的上侧设有罩盖,该罩盖与驱动齿轮之间设有第二转动支撑结构,驱动齿轮通过第二转动支撑结构与罩盖可转动连接。这样设计后,一方面有利于驱动齿轮转动稳定可靠,另一方面有利于驱动齿轮更好地支撑转动件,间接的使得转动件或者进一步结合导向部能够更好地支撑转动轴。

21、在一些实施例中,第二转动支撑结构同时作为堵塞异物从罩盖与驱动齿轮之间到达转动轴的外螺旋的上端进而进入螺旋传动连接中的通道的堵塞物。这样设计后,有利于小型化,即第二转动支撑结构实现两种功能,一种是转动支撑,另一种作为堵塞物,无需额外设置堵塞物,而堵塞物避免异物进入有利于螺旋传动结构的可靠性。

22、在一些实施例中,包括一个电动马达和多个拖布,每个拖布设置一个转动轴,每个转动轴设置一个驱动齿轮,该电动马达通过传动结构与各个驱动齿轮传动连接,该电动马达既作为转动轴带动拖布升降的电动马达,又作为转动轴带动拖布旋转的电动马达。由于驱动齿轮等结构的配合既能够实现拖布升降、又能够实现拖布旋转,所以进一步采用本条设计后,有利于实现更大程度地简化结构,有利于实现小型化,另外,电动马达的数量也减至一个,有利于降低成本。

23、在一些实施例中,转动轴的上侧设有容纳转动轴升降的保护罩。这样设计,一方面有利于保护转动轴的升降,避免与其它结构干涉,提高结构可靠性,另一方面避免异物从转动轴上侧进入螺旋传动连接中。

24、在一些实施例中,保护罩同时作为导向罩,用于导向转动轴升降。这样设计,有利于转动轴更稳定地运动。

25、在一些实施例中,转动轴的上侧设有限位顶部,转动轴的上端与限位顶部可转动相抵连接,该限位顶部对转动轴构成升降上限位。这样设计提供了一种对转动轴构成升降上限位的结构,该结构较为简单,另外,充分利用了转动轴上侧用于升降的空间,因此有利于小型化。

26、在一些实施例中,转动轴的上侧设有容纳转动轴升降的保护罩,保护罩的内顶面作为限位顶部。这样设计,在实现对转动轴升降的保护和对转动轴构成升降上限位的同时,结构非常简单。

27、在一些实施例中,转动轴的外螺旋的螺旋槽的下端为封闭设计,该下端设有第一相抵端面,当转动轴上升至转动件的内螺旋的螺旋凸起的下端面与第一相抵端面相抵时,此时转动轴所处的位置为转动轴的升降上限位位置,此时转动件若继续维持第一方向转动,则螺旋凸起的下端面可通过与第一相抵端面的相抵连接来推动转动轴转动;和/或,转动轴的外螺旋的螺旋槽的上端为封闭设计,该上端设有第二相抵端面,当转动轴下降至转动件的内螺旋的螺旋凸起的上端面与第二相抵端面相抵时的位置,此时转动轴所处的位置作为转动轴的升降下限位位置,此时转动件若继续维持第二方向转动,则螺旋凸起的上端可通过与第二相抵端面的相抵连接来推动转动轴转动。在升降切换到带动转动轴一起转动并持续带动转动轴一起转动时,本条技术方案特别提出螺旋槽进行封闭设计并提供相应的相抵端面,具体来说,具有第一相抵端面和/或第二相抵端面,而螺旋凸起的下端面、上端面进行对应配合,这样,一方面实现了转动轴的升降上限位和升降下限位这两个位置,同时结构较为简单,另一方面,螺旋凸起的下端面可通过与第一相抵端面的相抵连接来推动转动轴转动,和/或螺旋凸起的上端面可通过与第二相抵端面的相抵连接来推动转动轴转动,因此一定程度上避免了螺旋凸起与螺旋槽之间的螺旋贴合面越压越紧的弊端,也有利于降低螺旋贴合面变形、磨损的情况。另外,本条技术方案特别设计为转动轴设置螺旋槽,转动件设置螺旋凸起与螺旋槽配合,有利于转动件的高度做小,同时虽然高度做小,但是还能够实现上述的技术目的。

28、在一些实施例中,第一相抵端面、螺旋凸起的下端面均设置为径向配合面,和/或第二相抵端面、螺旋凸起的上端面均设置为径向配合面。这样设计后,能够更好地传递周向转动力。

29、在一些实施例中,转动件沿周向被分为多个部分,该多个部分围绕转动轴拼接以实现转动件与转动轴的螺旋传动连接。这样设计后,当螺旋槽为上下两端都封闭的情况下,提供了一种方便安装转动件的技术方案,尤其是当转动件具有周向闭合孔、并且周向闭合孔内设有所述的螺旋凸起时,例如螺母形式时,那么螺旋槽在上下两端都封闭的情况下是无法直接旋入转动件,因此将转动件沿周向被分为多个部分,就可以方便地将多个部分围绕转动轴拼接以实现转动件与转动轴的螺旋传动连接,多个部分例如分成两半,即分成两个部分。

30、在一些实施例中,转动轴沿轴向被分为多个部分,其中至少一个部分打开外螺旋的螺旋槽以供转动件螺旋传动连接。该设计提供了另一种螺旋传动连接转动件的技术方案,装配过程可参考如下,先将转动轴沿轴向拆开以打开螺旋槽,然后通过开口旋入转动件,再将转动轴轴向连接复原,从而实现转动件与转动轴的螺旋传动连接。

31、在一些实施例中,第二部分采用沿轴向质量分布均匀的柱状体,并且该柱状体沿转动轴轴线同轴设置,该柱状体将所述的多个部分连接成整体以得到转动轴。这样设计后,一方面方便实现螺旋连接,另一方面同时解决了第二部分的设置问题,一举两得。

32、在一些实施例中,拖布与转动轴之间可浮动连接,该可浮动连接是指拖布在经过不同高度的被清洁表面时可相对转动轴轴向运动以实现拖布的自适应高度变化,但是转动轴本身高度不变。这样设计后,由于本公开是在升降上限位和升降下限位才能够继续转动带动转动轴一起转动,所以转动轴的升降高度是固定的,不会根据被清洁表面的高度变化而改变,虽然拖布表面的清洁材质一般为柔软的材质,该柔软的材质具有一定的形变量,但是遇到被清洁表面较大的起伏时,还是无法适应,严重时可能存在顶死的情况,因此本条设计有利于解决前述问题,不仅能够使拖布更好地贴合被清洁表面,而且能够使整体机构工作更为稳定和可靠。

33、在一些实施例中,转动轴与拖布之间设有可轴向运动的弹性运动结构,该弹性运动结构用于带动拖布相对转动轴进行轴向弹性运动以实现拖布的自适应高度变化。

34、在一些实施例中,弹性运动结构包括设于转动轴的插入孔和位于插入孔中并可轴向运动的弹性连接件,拖布的上侧设有连接杆,转动轴的下端开口作为插入孔的供连接杆插入并与弹性连接件连接的插入开口。这样设计有利于结构紧凑,另外对拖布的连接较为可靠,插入孔也可对连接杆起到一定的升降导向作用。

35、在一些实施例中,弹性连接件的下端与连接杆的上端通过磁性连接实现快拆式连接。这样设计,极大便利了拖布与转动轴之间的拆装。

36、采用上述结构后,与现有技术相比,本实用新型具有以下优点:

37、通过磁性力来限制转动轴转动从而使转动件与转动轴发生相对转动以升降转动轴,结构非常简单,而在升降上限位时,在第一限位结构限位作用下,此时转动件若继续维持第一方向转动则将带动转动轴克服磁性力以使转动轴一起转动,以及,在升降下限位时,在第二限位结构限位作用下,此时转动件若继续维持第二方向转动则将带动转动轴克服磁性力以使转动轴一起转动。

38、由上述可知,以磁性组件并结合其它结构的基础技术方案能够解决升降以及升降后持续转动清洁的技术难点,并且结构非常简单,这样就为进一步小型化设置提供了结构基础优势,反过来说,如果基础技术方案本身就较为复杂,那么由于需要首先实现基础技术方案,复杂度无法较为明显降低,所以小型化将会非常困难,而本公开的基础技术方案则非常简单,因此有利于小型化,也就是说能够适用于清洁机(例如小型扫地机器人)。

39、本实用新型还提出了一种清洁机,设有前述的可升降的旋转拖布结构。

40、上述技术方案的有益效果在于:不仅实现了拖布为直接升降,克服了升降部位重量较重的问题,而且,结构更加简化,有利于清洁机的小型化。

- 还没有人留言评论。精彩留言会获得点赞!