发热盘组件及液体加热容器的制作方法

本技术涉及家用电器,尤其涉及一种发热盘组件及液体加热容器。

背景技术:

1、液体加热容器通常包括容器体和设置在容器体底部的发热盘组件,加热盘组件设置于容器体的底部,发热盘组件包括导热板和发热管,导热板连接于容器体的底部,发热管连接于导热板背离容器体的一侧。发热管通电后能够产生热量,热量通过导热板传递至容器体,从而对容器体内的液体进行加热。

2、液体加热容器工作过程中,导热板上正对发热管的区域的温度明显高于其他区域,使得容器体的底部受热不均匀,导致容器体内的液体受热不均匀产生振动或者气泡破裂形成较大的噪音。

技术实现思路

1、本技术提供了一种发热盘组件及液体加热容器,能够解决容器体底部受热不均匀而存在较大噪音的问题。

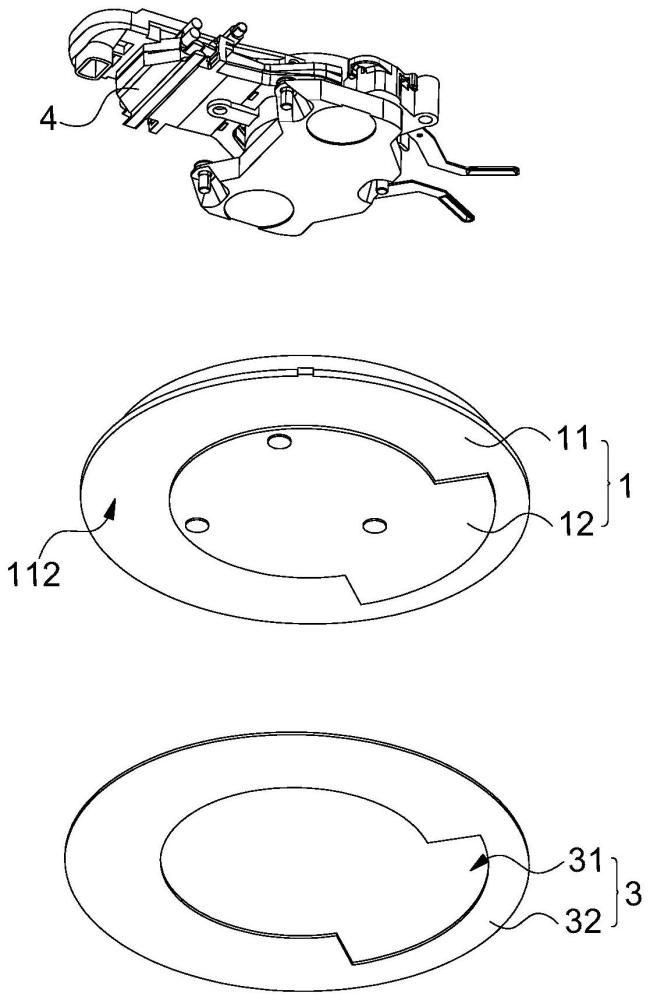

2、本技术第一方面提供一种发热盘组件,包括:

3、第一导热板,包括主体和凸起部,所述主体包括相对设置的第一表面和第二表面,所述凸起部设置于所述第二表面且朝向远离所述第一表面的方向凸起,所述凸起部用于与容器体的底壁抵接;

4、发热管,设置于所述第一表面,所述发热管包括发热段和位于所述发热段两端的连接段;

5、其中,所述主体包括第一导热区域和第二导热区域,所述发热段位于所述第一导热区域,所述连接段位于所述第二导热区域;

6、所述凸起部与所述第二导热区域的形状相同,且所述凸起部与所述第二导热区域沿所述发热盘组件的厚度方向对齐设置。

7、上述方案中,第一导热区域的第一表面与发热段接触,但其第二表面不直接与容器体的底壁接触,减少从第一导热区域传导到容器体底部的热量,同时增强第一导热区域的横向导热,使得第一导热区域能够更多地将发热段所产生的热量横向传导至第二导热区域,以减小第一导热区域和第二导热区域之间的温度差。第二导热区域上设置有凸起部,凸起部的另一侧用于与容器体的底壁抵接,将凸起部设置成与第二导热区域形状相同的结构,同时确保凸起部与第二导热区域的位置对齐,以使凸起部能够将第二导热区域的热量直接传导到容器体的底部,减少第二导热区域向容器体底部导热过程中的热量损失。

8、本技术中,当发热盘组件对容器体内的液体加热时,与发热段接触而温度相对较高的第一导热区域将一部分热量横向传导至第二导热区域,另一部分热量间接传导至容器体底部的对应部位,未与发热段接触而温度较低的第二导热区域则将热量经凸起部直接传导至容器体底部其余部位,上述结构有利于提高发热盘组件的导热均匀性,使得容器体底部的液体均匀受热,降低由于气泡在局部聚集破裂而产生噪音的可能性。有些现有技术将连接段设置在了第一导热区域内,此时,与连接段相对应的第一导热区域的部位温度较低,而该部位又需通过隔热结构才能导热到容器体的底部,就会导致容器体底部与连接段相对应的部位接收到的热量较少,温度较低,而其周围部位的温度相对较高,就会造成容器体底部液体受热不均匀,存在产生噪音的风险,而本技术将连接段设置在了第二导热区域内,容器体底部与连接段相对应的部位可以直接通过凸起部接收热量,确保该部位与其周围部位的温度相近,从而确保了容器体底部的均匀受热,以避免上述风险。

9、在一种可能的设计中,所述第二导热区域包括第一子区域和第二子区域,所述第一子区域为圆形;所述第二子区域为扇环状,沿所述发热盘组件的径向,所述第二子区域的一端与所述第一子区域连通。

10、上述方案中,发热段在主体上的投影为c形,第一子区域为该投影区域所围成的圆形,第二子区域呈扇环状,以与连接段在主体上的投影形状相对应。

11、在一种可能的设计中,所述发热盘组件还包括第二导热板,所述第二导热板设置于所述第二表面,所述第二导热板包括板体和设置在所述板体上的通孔,所述凸起部容纳于所述通孔内;所述板体的导热系数小于所述第一导热板的导热系数。

12、上述方案中,板体一方面能够减少第一导热区域向容器体的底部传导的热量,另一方面能促进第一导热板的横向传热,提高第一导热区域向第二导热区域传导的热量,从而提高第二导热区域的温度,进而提高第二导热区域向容器体底部传导的热量,以达到进一步提高容器体底部的受热均匀性的效果。

13、在一种可能的设计中,所述第一导热区域和所述板体共同形成高温导热区,所述第二导热区域和所述凸起部共同形成低温导热区;所述高温导热区和所述低温导热区满足下列关系式:h1/λ1·s+h2/λ2·s≥l2/λ1·s;其中,h1为所述第一导热区域的热传导距离,λ1为所述第一导热板的热传导系数,s为所述发热盘组件热传导通道的截面积,h2为所述板体的热传导距离,λ2为所述板体的热传导系数,l2为所述低温导热区的热传导距离。

14、上述方案中,高温导热区和低温导热区满足上述公式时,高温导热区的热阻大于等于低温导热区的热阻,达到了削峰填谷的效果,发热盘组件整体的热阻可以达到较好的平衡,实现发热盘组件向容器体的均匀导热,使容器体底部的导热更均匀,最终实现加热静音的效果。

15、在一种可能的设计中,沿所述发热盘组件的径向,所述板体具有第一尺寸l1,l1满足:25mm≤l1≤35mm。

16、上述方案中,当l1为25mm~35mm时,能够确保发热盘组件向容器体的底部均匀导热。

17、在一种可能的设计中,所述主体的直径为d1,所述第二导热板的直径为d2,d1<d2。

18、上述方案中,当第二导热板的直径d2大于主体的直径d1时,能够确保第一导热区域每个部位都能经板体向容器体的底部导热,避免容器体底部出现受热不均匀的情况,而且当第二导热板的直径d2较大时,其与容器体的接触面积更大,传热面积也就越大,确保板体的导热均匀性。

19、在一种可能的设计中,所述第一导热区域的热传导距离h1为所述主体的厚度,h1满足:1.5mm≤h1≤5mm。

20、上述方案中,如果h1过小,会导致主体过薄,不利于第一导热区域的横向导热,第一导热区域的热量更多地沿纵向向容器体传导,而导致传导到第二导热区域的热量过少,导致发热盘组件的发热不均匀,不利于容器体底部液体的均匀受热;如果h1过大,会导致第一导热板的成本过高,同时会使得发热盘组件整体的重量过大,影响消费者的使用体验,过重的发热盘组件也不便固定到容器体底部。

21、在一种可能的设计中,所述板体的热传导距离h2为所述板体的厚度,h2满足:0.1mm≤h2≤5mm。

22、上述方案中,如果h2过小,会导致板体过薄,无法找到合适的材料实现足够大的热阻,会影响板体的隔热作用,导致第一导热区域经板体传导至容器体底部的热量过多,不利于容器体底部液体的均匀受热;如果h2过大,会导致第二导热板的成本过高,同时会使得发热盘组件整体的重量过大,影响消费者的使用体验,过重的发热盘组件也不便固定到容器体底部。

23、在一种可能的设计中,所述第一导热板的材料为铝,所述第二导热板的材料为高锰钢。

24、上述方案中,当第一导热板为铝、第二导热板为高锰钢时,发热盘组件整体的热阻达可以到较好的平衡,实现发热盘组件向容器体的均匀导热,使容器体底部的导热更均匀,最终实现加热静音的效果。

25、本技术第二方面提供一种液体加热容器,包括:

26、容器体,用于盛装液体;

27、发热盘组件,所述发热盘组件为以上所述的发热盘组件,所述发热盘安装于所述容器体的底部,用于加热液体。

28、应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!