一种U型渡槽桁架式全钢模板施工方法与流程

一种u型渡槽桁架式全钢模板施工方法

技术领域

1.本发明涉及建筑施工技术领域,具体是一种u型渡槽桁架式全钢模板施工方法。

背景技术:

2.渡槽是输送渠道水流跨越河渠、道路、山冲等的架空输水建筑物,是灌区水工建筑物中应用最广的交叉建筑物之一。在渡槽传统施工工艺中,需要大量的人力、物力和资金的同时,施工进度也极其缓慢。u型渡槽其剖面线型由圆弧线和直线组合而成,结构线型复杂,跨度大、槽壁较单薄。

3.现行施工方法是采用木制模板,分期将整个渡槽浇筑而成。一般工艺是:先立模浇筑底部1/3 断面的结构,再立模浇筑中部1/3 断面,最后立模浇筑顶部的1/3 断面。此工艺使得整节渡槽在水平方向上存在四条分期浇筑缝,此四条缝的不同期混凝土结合面,常因施工缺陷而渗水。另外,两个不同期混凝土结合面,因混凝土龄期不同,收缩变形不同步,又使混凝土在沿水平缝垂直方向产生竖直向收缩裂缝,此种缝常是贯穿性裂缝,渗水比较严重,且处理比较困难。现行木模工艺需要采用对销螺栓,将渡槽内外侧模进行固定,这就在渡槽壁上产生了许多螺栓孔,螺栓孔亦是一个槽壁常渗水的地方。其次,在传统工艺中,内、外侧模板通过穿透渡槽两侧槽身的方式拉栓固定,拆模后会在两侧槽身留下对拉孔,容易造成后期钢筋腐蚀及通水渗漏等安全隐患。当钢筋锈蚀达到一定程度,钢筋自身体积膨胀,在胀力作用下,槽壁外混凝土发生开裂,直至崩落,使得渡槽槽壁结构被破坏,影响渡槽正常使用。

技术实现要素:

4.本发明针对u型渡槽施工工艺存在的问题,一种u型渡槽桁架式全钢模板施工方法。本方法采用桁架式全钢模结构,很好地解决了渡槽钢筋砼一次成型施工,稳定的结构既保证了渡槽的成型断面,合理的排气、浇筑孔多功能孔使渡槽过流面光滑平整,无错台;整体的桁架结构不设置穿砼对拉钢筋,也有效地解决了穿砼对拉筋导致渡槽过流渗漏腐蚀的隐患。

5.为了实现以上目的,本发明是通过如下技术方案实现:一种u型渡槽桁架式全钢模板施工方法,所述施工方法所用的模板包括钢底板、支撑架、外侧模、底模和内模;所述钢底板设在底部,支撑架搭设在钢底板的上方,支撑架上方设有底模,底模位于整个渡槽模板底部的中间位置,用于连接两侧对称设置的外侧模,所述外侧模内侧面为贴合u 型渡槽的弧形,外侧面为垂直内侧设置支撑柱;所述内模设在外侧模上方,内模与外侧模之间设有钢筋笼,内模和外侧模间形成u 型渡槽浇筑腔体;所述内模为u 型结构,内模上设有多个施工口,内模的顶部还垂直设置多根立柱a,立柱a还设有与之垂直的多排横柱a,外侧模上和内模的两端分别设有用于连接两块模板的螺栓孔。

6.具体的施工方法,包括如下步骤:s1:渡槽施工前,现场安排挖掘机或者装载机对地面进行平整,地面平整度无明

显凹凸后,采用起重机将钢底板摆放在对应的支撑架底部;s2:测量渡槽的中轴线,根据轴线的位置搭设支撑架,支撑架顶部设置顶托用于调节高度,顶托上沿渡槽纵向设置连贯性的方钢;s3:采用起重机先吊装渡槽一端底模,测量控制好左右间距后即可快速拼装剩余底模,底模安装完毕后开始吊装外侧模板,外侧模板吊装到位后使用铁销插入对应的模板螺栓孔,即可放下整块外侧模,每吊装完成一块模板,及时使用螺栓将相邻两块模板固定,底板和外侧模板安装完成后打磨除锈并涂刷脱模剂,起重机将钢筋笼整体吊装放入渡槽内;s4:在地面将内模和内模支撑架连接固定后,将全部内模涂脱模剂后,使用起重机分块吊装上渡槽,渡槽顶部左右两边同时用铁销插入外侧模与内模预留的螺栓孔内,起重机即可放下内模,用螺栓将相邻的模板固定;s5:用混凝土泵车泵送浇筑,先浇筑渡槽两端端肋,分区段分台阶浇筑,端肋浇筑后,依次从槽身内模下部施工孔、上部施工孔、渡槽顶部浇筑,每浇筑完成一个位置及时使用振动棒振捣,在完成多功能孔的浇筑就及时盖上合页盖板并用插销扣紧;s6:在槽身混凝土浇筑终凝后即可拆除内模,待槽身混凝土强度达到70%时,即可拆除外侧模,拆除外侧模时,先采用起重机稳定模板,再拆除全部固定螺栓,下调顶托高度,即可吊装卸下外侧模板;当混凝土强度达到100%时,用与拆除外侧模方法拆除底模。

7.进一步地,所述钢筋笼的制作与安装为:钢筋笼的两头端为肋钢筋通过焊接成型后,直接用起重机吊装放入渡槽,其他钢筋直接在渡槽绑扎,安装按底层横向弧线钢筋、底层纵向钢筋、面层弧线钢筋、面层纵向钢筋的顺序依次绑扎焊接,底层、面层钢筋通过φ10钢筋对拉,渡槽钢筋接头采用电焊连接,钢筋焊接接头错开分布。

8.进一步地,所述内模的施工口成梅花型布置,浇灌孔排距为0.8-1.0m,孔距为1.8-2.0m,孔尺寸为0.3-0.5m*0.3-0.5m。。

9.进一步地,所述外侧模支撑柱为横向设置支撑外侧模内侧面的横柱b,并设置与横柱b垂直的立柱b。

10.进一步地,所述立柱b通过卡扣与内模最顶排的横柱a连接。

11.与现有技术相比,本发明的优点及有益效果为:1、本发明方法采用的模板能够很好地实现了渡槽钢筋砼施工一次成型,稳定的结构既保证了渡槽的成型断面,合理设置浇筑孔使渡槽过流面光滑平整,无错台,且具有排气功能;整体的桁架结构不设置穿砼对拉钢筋,也有效地解决了穿砼对拉筋导致渡槽过流渗漏腐蚀的隐患。

12.2、本发明渡槽模板采用桁架式全钢模板制作加工简单,受力明确,结构稳定,安拆方便,周转次数多,利用率高,比较传统的木模,极大地减少了模板安拆成本,节约了大量人工和材料消耗,缩短了工期,同时安全施工也得到了保障,环境也得到了保护。

13.3、本发明方法采用支撑底钢板支垫可有效避免不均匀沉降,支撑架下部无需再设置模板支撑,并用钢管支架支撑,整个支撑系统与钢桁架模板组成全钢模板安装体系,整体受力明确,安全稳定,检查验收速度快。

14.4、本发明采用的内模通过合理设置多功能施工口,方便入仓、振捣全面、有效排气,确保渡槽过流面光滑平整。

15.5、本发明内外侧模在顶部通过卡扣及对拉筋锁紧,连成整体受力,避免浇筑砼时

内模上浮变形。可连续整体一次浇筑砼,实现u 型槽身砼一次成型,确保过流面无施工缝,表面光滑平整,无错台,无穿砼对拉筋渗漏腐蚀隐患。

附图说明

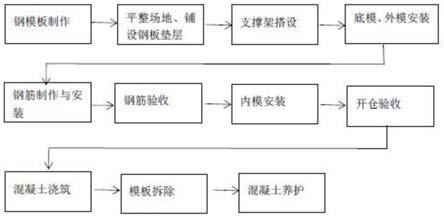

16.图1为本发明实施例1施工方法的工艺流程图。

17.图2为u型渡槽桁架式全钢模板的结构示意图;图3为内模拼装纵断面图。

18.附图说明:1-外侧模,2-底模,3-横柱b,4-立柱b,5-立柱a,6-横柱a,7-内模,8-浇筑孔。

具体实施方式

19.下面结合具体实施方式对本发明作进一步详细说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

20.实施例1如附图2、附图3所示,本发明所述u型渡槽桁架式全钢模板施工方法,以广西某水利工程渡槽工程为例。所述施工方法所用的模板,包括钢底板、支撑架、外侧模1、底模2和内模7;所述钢底板设在底部,支撑架搭在钢底板的上方,支撑架上方设有底模2,底模2位于整个渡槽底部的中间位置,用于连接两侧对称设置的外侧模1,所述外侧模1内侧面为贴合u 型渡槽的弧形,外侧面为垂直内侧设置支撑柱,支撑柱为横向设置支撑外侧模内侧面的横柱b3,并设置与横柱b垂直的立柱b4,;所述内模7设在外侧模上方,所述内模7为u 型结构,内模7的底部还垂直设置多根立柱a5,立柱a5还设有与之垂直的多排横柱a6。内模7与外侧模1间形成u 型渡槽浇筑腔体,内模7与外侧模1之间设有钢筋笼,立柱b通过卡扣与内模最顶排的横柱a连接。所述内模上设有多个浇筑孔8。所述浇筑孔8成梅花型布置在内模7上。所述浇筑孔8分布在内模7的排距为0.8-1.0m,孔距为1.8-2.0m。所述内模7和外侧模1的两端分别设有用于连接相邻模板的螺栓孔。

21.如附图1所示,具体的施工方法,包括如下步骤:渡槽模板制作可自行或委托专门的钢模板厂家进行定制,整体渡槽采用钢板、槽钢组成,根据渡槽拉杆的分部位置,内模、外侧模按1.82m 分块设置。渡槽整套模板分底模、外侧模、内模三部分,通过8#、10#、14#热轧q235 槽钢和4.8级普通m20*65 螺栓将三部分模板进行连接。在左右内模中下部预留2 排尺寸0.4*0.4m 左右的多功能施工孔,排距0.92m,孔距1.82m,梅花型布置采用合页将施工孔钢板与内模钢板进行连接,浇筑完成后使用铁梢锁孔。

22.s1:渡槽施工前,现场安排挖掘机或者装载机对地面进行平整,地面平整度无明显凹凸后,采用起重机将钢底板摆放在对应的支撑架底部;s2:测量渡槽的中轴线,根据轴线的位置搭设支撑架,支撑架顶部设置顶托用于调节高度,顶托上沿渡槽纵向设置连贯性的方钢;s3:采用起重机先吊装渡槽一端底模,测量控制好左右间距后即可快速拼装剩余底模,底模安装完毕后开始吊装外侧模板,外侧模板吊装到位后使用铁销插入对应的模板螺栓孔,即可放下整块外侧模,每吊装完成一块模板,及时使用螺栓将相邻两块模板固定,底板

和外侧模板安装完成后打磨除锈并涂刷脱模剂,起重机将端肋钢筋笼整体吊装放入渡槽内,其余钢筋安装按底层横向弧线钢筋、底层纵向钢筋、面层弧线钢筋、面层纵向钢筋的顺序依次绑扎焊接,底层、面层钢筋通过φ10钢筋对拉,保证两层钢筋网的间距。渡槽钢筋接头,均采用电焊连接,钢筋焊接接头错开分布。因渡槽内模安装后,全部钢筋将封闭在模板内部,无法查看验收,故钢筋完成绑扎焊接后,需及时清理仓渡槽内全部杂物,待有关单位验收合格后方能进入下一步施工。

23.s4:在地面将内模和内模支撑架连接固定后,将全部内模涂脱模剂后,使用起重机分块吊装上渡槽,渡槽顶部左右两边同时用铁销插入外侧模与内模预留的螺栓孔内,起重机即可放下内模,用螺栓将相邻的模板固定。渡槽浇筑前,需通知有关单位对渡槽模板、预埋件、人材机的准备情况进行验收,验收合格后方可开仓浇筑。

24.s5:用混凝土泵车泵送浇筑,先浇筑渡槽两端端肋,分区段分台阶浇筑,端肋浇筑后,依次从槽身内模下部施工孔、上部施工孔、渡槽顶部浇筑,浇筑填埋整个钢筋笼,每浇筑完成一个位置及时使用振动棒振捣,渡槽浇筑重点控制槽身内模圆弧部位的气泡,采用慢浇筑勤振捣的方法进行控制,从预留的多功能孔进行排气检查及振捣,以保证槽身砼的密实性;在完成多功能孔的浇筑就及时盖上合页盖板并用插销扣紧。浇筑完成后,需复查渡槽顶部的拉杆预留口位置,如有多余混凝土覆盖预留口,需及时铲除。

25.s6:在槽身混凝土浇筑终凝后即可拆除内模,待槽身混凝土强度达到70%时,即可拆除外侧模,拆除外侧模时,先采用起重机稳定模板,再拆除全部固定螺栓,下调顶托高度,即可吊装卸下外侧模板;当混凝土强度达到100%时,用与拆除外侧模方法拆除底模。混凝土终凝后,开始洒水养护,养护期间需保持混凝土表面湿润,养护周期为28 天。

26.以上内容是结合具体的/优选的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其还可以对这些已描述的实施例做出若干替代或变型,而这些替代或变型方式都应视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1