一种基站建设的选择与布局方法与流程

[0001]

本发明涉及基站建设技术领域,具体为一种基站建设的选择与布局方法。

背景技术:

[0002]

5g基站是5g网络的核心设备,提供无线覆盖,实现有线通信网络与无线终端之间的无线信号传输,基站的架构、形态直接影响5g网络如何部署,在技术标准中,5g的频段远高于2g、3g和4g网络,5g网络现阶段主要工作在3000-5000mhz频段,由于频率越高,信号传播过程中的衰减也越大,所以5g网络的基站密度将更高,5g移动通信技术能够满足人们对于高速、大容量、高可靠、低时延等快速增长的移动通信业务的需求,而大规模mimo有源天线技术作为5g移动通信的关键技术之一,它可以通过空间复用大幅度提升频谱利用效率,结合新型编码技术可以大幅度提升通信系统容量和通信速率;

[0003]

但是目前的5g基站在建设过程中,地桩的安装大多是人工进行,工作效率低下,且人力有限,无法保证地桩的底部可以稳固的嵌入地下,长时间的置于室外,容易导致基站的底部歪斜,所以本发明提供了一种基站建设的选择与布局方法,来满足人们的需求。

技术实现要素:

[0004]

本发明提供一种基站建设的选择与布局方法,可以有效解决上述背景技术中提出的5g基站在建设过程中,地桩的安装大多是人工进行,工作效率低下,且人力有限,无法保证地桩的底部可以稳固的嵌入地下,长时间的置于室外,容易导致基站的底部歪斜的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种基站建设的选择与布局方法,包括如下步骤;

[0006]

s1:选择:寻找地势平缓地段,并预留与周围建筑物之间的安全距离,确定相邻基站之间的距离,保证基站之间的覆盖范围合理;

[0007]

s2:安装:手扶机架将底板移动至建设位置,使得接地块与地面接触,利用平整固定机构中的液压推杆使得底板稳固在原位;

[0008]

s3:开坑:通过开坑取土机构中的钻头将地面打出地桩坑,且开坑产生的泥土由排泥通道排入到收集空腔内部;

[0009]

s4:搬运:自动搬运机构中的输送带会将地桩运输至放置弧形板上,然后将地桩由定位套筒推动至地桩坑内部;

[0010]

s5:埋桩:稳定埋桩机构中的沉桩锤头上下往复运动,将地桩向下锤击,使得地桩深深的插入地下;

[0011]

s6:夯实:砸地桩的同时,边缘夯实机构中半圆形翻转板翻转使得开坑产生的泥土洒在地桩的边缘处,并利用夯实环形板向下夯实泥土;

[0012]

s7:检测:地桩安装完成后,将基站建立在地桩上,然后启动基站,在离基站不同的距离处检测基站信号的强弱。

[0013]

与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便,

[0014]

1.设置有稳定埋桩机构,利用沉桩锤头上下反复运动,将放入地桩坑内部的地桩砸入地下,保证地桩安装的更加稳定,避免地桩不稳固导致后续的基站无法固定,进而导致基站建设不合格,通过活动绳套和固定绳套的配合使用,保证连接绳索收卷和伸长时均保持稳定,使沉桩锤头上下行进时不会晃动,避免受到风力等外界因素影响使得连接绳索和沉桩锤头晃动,进而导致沉桩锤头无法准确砸中地桩且容易砸坏装置中其它的零部件;

[0015]

利用连接绳索行进过程中与刷油垫之间产生的摩擦,使得刷油垫和活动板滑动,进而在活动板和储油箱底部产生缝隙,使得润滑油可以顺利的向下流出,进而对连接绳索进行单向润滑,避免连接绳索过度摩擦导致连接绳索突然断裂,会造成一定的人员和物体损伤,且可以保证润滑油出油量不会过多造成浪费,在连接绳索反向收卷过程中,利用连接绳索和刷油垫之间的摩擦力与挤压弹簧相互配合,使得活动板复位,保证润滑油不会始终向下滴落,节省了资源。

[0016]

2.设置有边缘夯实机构,通过倾斜排泥板和排泥孔的配合使用,使得泥土可以均匀的由排泥孔排至半圆形翻转板上堆积,利用夯实伸缩杆带动夯实环形板上下运动,对地桩边缘处的泥土进行夯实,提高地桩边部的泥土地面的结构强度,保证地桩更加稳定不会轻易歪斜,同时顶块随着夯实环形板向上行进时会对翻转凸块和半圆形翻转板进行挤压,使得堆积的泥土可以顺着半圆形翻转板向下排至地桩的边缘处,及时对地桩边缘空隙处补充泥土,以保证地面夯实过程正常进行,无须人工进行夯实即可保证地桩在地桩坑内部更加稳固,降低了工作人员的劳动强度;

[0017]

推动块会随着夯实环形板向上行进,进而对活动凸块和活动环形板进行推动,利用复位弹簧使得活动环形板可以上下反复行进,连接柱和敲击块随着活动环形板上下行进,且对倾斜排泥板起到敲击的作用,使得倾斜排泥板表面的泥土可以顺利的向下排出,避免泥土堆积导致排泥孔堵塞。

[0018]

综上所述,通过稳定埋桩机构和边缘夯实机构的相互配合,保证地桩安装的更加稳固,在沉桩锤头砸桩的间歇时间,同时将泥土散在地桩的边缘处,并进行夯实,节约了工作时间,且保证地桩下沉过程中地桩坑的边缘处始终稳固,保持完整性,不会受到砸桩的震动影响导致地桩坑边缘处开裂和塌陷。

[0019]

3.设置有开坑取土机构,可以稳定的在地面开出地桩坑,无须人工挖坑,降低劳动强度,提高了工作效率,同时开坑产生的泥土会顺着钻头的螺旋叶片持续向上排出,利用排泥通道将泥土排至收集空腔内部储存,保证泥土不会堆积在地桩坑的边缘处导致后续的埋桩工作无法正常进行,且堆积的泥土会持续向开出的地桩坑内部滑落,进而导致地桩无法顺利埋入坑内,固定套筒将钻头上方部分包裹,使得泥土顺着钻头向上行进时不会由边缘处掉落,保证地桩坑的边部整洁。

[0020]

综上所述,利用边缘夯实机构可以将开坑取土机构产生的泥土重新用于夯实地面,无须考虑泥土的排放堆积问题,也不用工作人员重新挖土取土进行夯实,保证整个建设流程更加持续高效。

[0021]

4.设置有自动搬运机构,便于直接将地桩由下向上运输,使得地桩位于放置弧形板上,且限位弧形板对地桩起到了限位的作用,使得向上运输过程中的地桩不会由输送带上掉落,同时放置弧形板底端为弧形,保证地桩放置过程中部不会轻易向其它位置移动,利用防脱挡板对地桩起到防护作用,避免地桩掉落导致人员和装置损坏;

[0022]

通过驱动顶杆和顶板的配合使用,将放置的地桩由一端抬起,使得地桩可以顺利沉入地桩坑内部,同时固定挡板对地桩起到了阻挡的作用,保证地桩不会由放置弧形板直接脱落,无须人工搬运,防止了工作人员被掉落的地桩砸到,提高了建设过程中的安全性系数,且减少了搬运地桩的人员数量,节省了一部分的经济支出。

[0023]

综上所述,在埋桩过程中移动方框会带动钻头移动,使得钻头离开开出的地桩坑,而定位套筒会随着钻头移动至地桩坑的顶部,使得地桩可以顺着定位套筒向下滑动直接嵌入地桩坑内部,且定位套筒对地桩起到了定位的作用,避免埋桩时地桩歪斜导致沉桩锤头无法准确的击中地桩的顶部。

[0024]

5.设置有平整固定机构,利用液压推杆带动接地块向下行进,使得接地块与地面相接触,对装置整体起到了固定的作用,避免工作过程中装置发生滑动导致基站建设失败使得建设工作被耽误,同时通过调节螺杆和推土板的配合使用,在装置向建设位置移动时,推土板会将地面进行轻微的修正,使得地面保持整洁平整,避免地面凹凸不平使得装置无法放置水平;

[0025]

缓冲弹簧和活动圆套对装置起到了缓冲减震的作用,在建设过程中吸收装置产生的震动,避免装置晃动导致建设失败,同时滑块始终卡接于滑槽内部,保证固定圆套和活动圆套之间不会发生水平位置的相对位移,避免缓冲弹簧歪斜,提高了装置的使用寿命。

附图说明

[0026]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

[0027]

在附图中:

[0028]

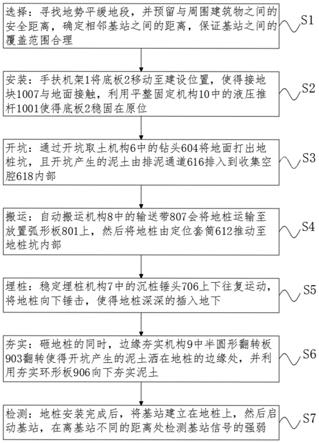

图1是本发明操作步骤流程图;

[0029]

图2是本发明立体的结构示意图;

[0030]

图3是本发明收线轴的安装结构示意图;

[0031]

图4是本发明推土板的安装结构示意图;

[0032]

图5是本发明夯实环形板的安装结构示意图;

[0033]

图6是本发明开坑取土机构的结构示意图;

[0034]

图7是本发明稳定埋桩机构的结构示意图;

[0035]

图8是本发明自动搬运机构的结构示意图;

[0036]

图9是本发明边缘夯实机构的结构示意图;

[0037]

图10是本发明平整固定机构的结构示意图;

[0038]

图中标号:1、机架;2、底板;3、滚轮;4、横杆;5、定位挡板;

[0039]

6、开坑取土机构;601、移动方框;602、驱动杆;603、驱动电机;604、钻头;605、固定套筒;606、电动伸缩杆;607、定位块;608、卷线轴;609、卷线电机;610、复位绳索;611、固定环;612、定位套筒;613、牵引绳;614、转向轮;615、排泥口;616、排泥通道;617、收集罐体;618、收集空腔;

[0040]

7、稳定埋桩机构;701、支架;702、减速电机;703、收线轴;704、连接绳索;705、滑动轮;706、沉桩锤头;707、固定绳套;708、固定架;709、活动槽;710、连接杆;711、活动绳套;712、支撑座;713、储油箱;714、安装槽;715、渗油孔;716、活动板;717、挤压弹簧;718、刷油

垫;719、集油盒;

[0041]

8、自动搬运机构;801、放置弧形板;802、通槽;803、驱动顶杆;804、顶板;805、防脱挡板;806、转轴;807、输送带;808、输送电机;809、限位弧形板;810、固定挡板;

[0042]

9、边缘夯实机构;901、倾斜排泥板;902、排泥孔;903、半圆形翻转板;904、伸缩弹簧;905、夯实伸缩杆;906、夯实环形板;907、环形排泥板;908、顶块;909、翻转凸块;910、推动块;911、圆孔;912、复位弹簧;913、活动环形板;914、活动凸块;915、活动通孔;916、连接柱;917、敲击块;

[0043]

10、平整固定机构;1001、液压推杆;1002、固定圆套;1003、缓冲弹簧;1004、滑块;1005、活动圆套;1006、滑槽;1007、接地块;1008、固定板;1009、调节螺杆;1010、推土板。

具体实施方式

[0044]

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0045]

实施例:如图1-10所示,本发明提供一种技术方案,一种基站建设的选择与布局方法,包括如下步骤;

[0046]

s1:选择:寻找地势平缓地段,并预留与周围建筑物之间的安全距离,确定相邻基站之间的距离,保证基站之间的覆盖范围合理;

[0047]

s2:安装:手扶机架1将底板2移动至建设位置,使得接地块1007与地面接触,利用平整固定机构10中的液压推杆1001使得底板2稳固在原位;

[0048]

s3:开坑:通过开坑取土机构6中的钻头604将地面打出地桩坑,且开坑产生的泥土由排泥通道616排入到收集空腔618内部;

[0049]

s4:搬运:自动搬运机构8中的输送带807会将地桩运输至放置弧形板801上,然后将地桩由定位套筒612推动至地桩坑内部;

[0050]

s5:埋桩:稳定埋桩机构7中的沉桩锤头706上下往复运动,将地桩向下锤击,使得地桩深深的插入地下;

[0051]

s6:夯实:砸地桩的同时,边缘夯实机构9中半圆形翻转板903翻转使得开坑产生的泥土洒在地桩的边缘处,并利用夯实环形板906向下夯实泥土;

[0052]

s7:检测:地桩安装完成后,将基站建立在地桩上,然后启动基站,在离基站不同的距离处检测基站信号的强弱;

[0053]

机架1的底部固定安装有底板2,底板2的底端对称安装有滚轮3,机架1的顶部对称固定安装有横杆4,横杆4的中部顶部固定连接有定位挡板5,机架1的中部固定安装有开坑取土机构6,开坑的同时将泥土取出,固定套筒605保证泥土顺利排至收集罐体617内部;

[0054]

开坑取土机构6包括移动方框601、驱动杆602、驱动电机603、钻头604、固定套筒605、电动伸缩杆606、定位块607、卷线轴608、卷线电机609、复位绳索610、固定环611、定位套筒612、牵引绳613、转向轮614、排泥口615、排泥通道616、收集罐体617和收集空腔618;

[0055]

横杆4的中部活动安装有移动方框601,移动方框601底端的中部固定安装有驱动杆602,驱动杆602的底端固定连接有驱动电机603,驱动电机603的输出轴固定连接有钻头604,驱动杆602的表面套接有固定套筒605,移动方框601的一端对称固定连接有电动伸缩杆606,移动方框601顶端中部的两边部对称固定安装有定位块607,机架1的顶部的一端安

装有卷线轴608,卷线轴608的一端固定连接有卷线电机609,卷线轴608的表面均匀缠绕有复位绳索610,复位绳索610的一端固定连接有固定环611,固定环611与横杆4之间滑动连接,固定环611的中部嵌入安装有定位套筒612,固定环611的中部远离复位绳索610的一端固定连接有牵引绳613,牵引绳613依次经过于两个转向轮614,转向轮614的位置贴近横杆4,使得牵引绳613在使用过程中不会位于装置的中心位置处,避免影响地桩的埋设,牵引绳613的一端与移动方框601相连接,机架1的顶部远离卷线轴608的一端对称固定安装有转向轮614,固定套筒605底部的一端开设有排泥口615,排泥口615的一端固定连接有排泥通道616,移动方框601的顶部远离电动伸缩杆606的一端固定安装有收集罐体617,收集罐体617的表壁开设有收集空腔618,排泥通道616的一端延伸至收集空腔618的内部,驱动杆602、驱动电机603、电动伸缩杆606和卷线电机609的输入端均与外部电源的输出端电性连接,可以稳定的在地面开出地桩坑,无须人工挖坑,降低劳动强度,提高了工作效率,同时开坑产生的泥土会顺着钻头604的螺旋叶片持续向上排出,利用排泥通道616将泥土排至收集空腔618内部储存,保证泥土不会堆积在地桩坑的边缘处导致后续的埋桩工作无法正常进行,且堆积的泥土会持续向开出的地桩坑内部滑落,进而导致地桩无法顺利埋入坑内,固定套筒605将钻头604上方部分包裹,使得泥土顺着钻头604向上行进时不会由边缘处掉落,保证地桩坑的边部整洁;

[0056]

机架1中部的侧端固定安装有稳定埋桩机构7,通过固定绳套707和活动绳套711可以使得连接绳索704和沉桩锤头706上升和下降过程更加稳定;

[0057]

稳定埋桩机构7包括支架701、减速电机702、收线轴703、连接绳索704、滑动轮705、沉桩锤头706、固定绳套707、固定架708、活动槽709、连接杆710、活动绳套711、支撑座712、储油箱713、安装槽714、渗油孔715、活动板716、挤压弹簧717、刷油垫718和集油盒719;

[0058]

机架1中部的侧端固定安装有支架701,支架701的底端固定安装有减速电机702,减速电机702的输出轴固定连接有收线轴703,收线轴703的表面均匀缠绕有连接绳索704,支架701的顶端对称固定安装有滑动轮705,连接绳索704的一端固定连接有沉桩锤头706,支架701顶部的一端位于一个滑动轮705下方位置处固定安装有固定绳套707,支架701中部的顶端固定安装有固定架708,固定架708的中部开设有活动槽709,活动槽709的内部活动安装有连接杆710,连接杆710的一端固定连接有活动绳套711,连接绳索704紧贴滑动轮705的外侧,连接绳索704贯穿固定绳套707和活动绳套711的中部,固定绳套707和活动绳套711位于同一竖直线上,刷油垫718的底端与连接绳索704紧密贴合,支架701顶端的中部固定安装有支撑座712,支撑座712的顶端固定安装有储油箱713,储油箱713底端的中部开设有安装槽714,储油箱713的底部开设有渗油孔715,安装槽714的内部嵌入活动安装有活动板716,活动板716的一端对称固定连接有挤压弹簧717,活动板716底端的中部固定粘接有刷油垫718,支架701的顶部位于储油箱713下方位置处放置有集油盒719,刷油垫718的底端与连接绳索704紧密贴合,活动板716的表面开设有与渗油孔715的孔洞,且孔洞与渗油孔715相互错位,减速电机702的输入端与外部电源的输出端电性连接,利用沉桩锤头706上下反复运动,将放入地桩坑内部的地桩砸入地下,保证地桩安装的更加稳定,避免地桩不稳固导致后续的基站无法固定,进而导致基站建设不合格,通过活动绳套711和固定绳套707的配合使用,保证连接绳索704收卷和伸长时均保持稳定,使沉桩锤头706上下行进时不会晃动,避免受到风力等外界因素影响使得连接绳索704和沉桩锤头706晃动,进而导致沉桩锤头

706无法准确砸中地桩且容易砸坏装置中其它的零部件,利用连接绳索704行进过程中与刷油垫718之间产生的摩擦,使得刷油垫718和活动板716滑动,进而在活动板716和储油箱713底部产生缝隙,使得润滑油可以顺利的向下流出,进而对连接绳索704进行润滑,避免连接绳索704过度摩擦导致连接绳索704突然断裂,会造成一定的人员和物体损伤,且可以保证润滑油出油量不会过多造成浪费,在连接绳索704反向收卷过程中,连接绳索7004和刷油垫718之间的摩擦力配合挤压弹簧717的作用,使得活动板716复位,保证润滑油不会始终向下滴落,节省了资源;

[0059]

机架1的一边部固定安装有自动搬运机构8,利用驱动顶杆803和顶板804直接将地桩推送至地桩坑内部;

[0060]

自动搬运机构8包括放置弧形板801、通槽802、驱动顶杆803、顶板804、防脱挡板805、转轴806、输送带807、输送电机808、限位弧形板809和固定挡板810;

[0061]

机架1的顶部远离定位套筒612的一端固定安装有放置弧形板801,放置弧形板801的中部开设有通槽802,机架1的顶部位于放置弧形板801下方位置处对称固定安装座有驱动顶杆803,驱动顶杆803的顶端固定连接有顶板804,顶板804嵌入安装于通槽802的内部,放置弧形板801的一端固定安装有防脱挡板805,机架1边部的一侧位置处对称固定安装有转轴806,转轴806的表面套接有输送带807,输送带807顶部的一端与放置弧形板801的边部相互贴合,一个转轴806的一端固定连接有输送电机808,输送带807表面的两边部对称固定安装有限位弧形板809,机架1中部的顶端固定安装有固定挡板810,放置弧形板801和固定挡板810的底端的水平高度均高于定位套筒612顶端的水平高度,驱动顶杆803和输送电机808的输入端均与外部电源的输出端电性连接,便于直接将地桩由下向上运输,使得地桩位于放置弧形板801上,且限位弧形板809对地桩起到了限位的作用,使得向上运输过程中的地桩不会由输送带807上掉落,同时放置弧形板801底端为弧形,保证地桩放置过程中部不会轻易向其它位置移动,利用防脱挡板805对地桩起到防护作用,避免地桩掉落导致人员和装置损坏,通过驱动顶杆803和顶板804的配合使用,将放置的地桩由一端抬起,使得地桩可以顺利沉入地桩坑内部,同时固定挡板810对地桩起到了阻挡的作用,保证地桩不会由放置弧形板801直接脱落,无须人工搬运,防止了工作人员被掉落的地桩砸到,提高了建设过程中的安全性系数,且减少了搬运地桩的人员数量,节省了一部分的经济支出;

[0062]

机架1的中部位于开坑取土机构6一侧位置处固定安装有边缘夯实机构9,通过半圆形翻转板903和夯实环形板906使得收集的泥土均匀洒在地桩的边缘,并将泥土夯实;

[0063]

边缘夯实机构9包括倾斜排泥板901、排泥孔902、半圆形翻转板903、伸缩弹簧904、夯实伸缩杆905、夯实环形板906、环形排泥板907、顶块908、翻转凸块909、推动块910、圆孔911、复位弹簧912、活动环形板913、活动凸块914、活动通孔915、连接柱916和敲击块917;

[0064]

收集空腔618的内部固定安装有倾斜排泥板901,倾斜排泥板901的表面等距开设有排泥孔902,收集罐体617的底端对称转动连接有半圆形翻转板903,收集空腔618内部的底端对称固定连接有伸缩弹簧904,伸缩弹簧904的底端与半圆形翻转板903固定连接,收集罐体617的表壁对称固定安装有夯实伸缩杆905,夯实伸缩杆905的底端固定安装有夯实环形板906,夯实环形板906和半圆形翻转板903之间留有间隙,夯实环形板906顶端的中部固定安装有环形排泥板907,夯实环形板906顶端的两边部对称固定连接有顶块908,半圆形翻转板903的两边部与顶块908对应位置处固定连接有翻转凸块909,顶块908顶部的两端对称

固定安装有推动块910,收集罐体617的中部开设有圆孔911,圆孔911的尺寸与定位套筒612的内径相同,收集罐体617的中部对称固定安装有复位弹簧912,复位弹簧912的底端固定连接有活动环形板913,活动环形板913的两边部对称固定连接有活动凸块914,收集罐体617中部与活动凸块914对应位置处开设有活动通孔915,活动环形板913的底端对称固定连接有连接柱916,连接柱916的底端固定连接有敲击块917,敲击块917的底端与倾斜排泥板901的表面相贴合,夯实伸缩杆905的输入端与外部电源的输出端电性连接,通过倾斜排泥板901和排泥孔902的配合使用,使得泥土可以均匀的由排泥孔902排至半圆形翻转板903上堆积,利用夯实伸缩杆905带动夯实环形板906上下运动,对地桩边缘处的泥土进行夯实,提高地桩边部的泥土地面的结构强度,保证地桩更加稳定不会轻易歪斜,同时顶块908随着夯实环形板906向上行进时会对翻转凸块909和半圆形翻转板903进行挤压,使得堆积的泥土可以顺着半圆形翻转板903向下排至地桩的边缘处,及时对地桩边缘空隙处补充泥土,以保证地面夯实过程正常进行,无须人工进行夯实即可保证地桩在地桩坑内部更加稳固,降低了工作人员的劳动强度,推动块910会随着夯实环形板906向上行进,进而对活动凸块914和活动环形板913进行推动,利用复位弹簧912使得活动环形板913可以上下反复行进,连接柱916和敲击块917随着活动环形板913上下行进,且对倾斜排泥板901起到敲击的作用,使得倾斜排泥板901表面的泥土可以顺利的向下排出,避免泥土堆积导致排泥孔902堵塞;

[0065]

底板2的边部对称固定安装有平整固定机构10,通过推土板1010将地面整平,利用接地块1007使得装置在使用过程中更加稳定;

[0066]

平整固定机构10包括液压推杆1001、固定圆套1002、缓冲弹簧1003、滑块1004、活动圆套1005、滑槽1006、接地块1007、固定板1008、调节螺杆1009和推土板1010;

[0067]

底板2的顶部对称固定安装有液压推杆1001,液压推杆1001的底端固定连接有固定圆套1002,液压推杆1001的输入端与外部电源的输出端电性连接,固定圆套1002的内部固定安装有缓冲弹簧1003,固定圆套1002底部的两端固定连接有滑块1004,缓冲弹簧1003的底端固定连接有活动圆套1005,活动圆套1005的中部与滑块1004对应位置处开设有滑槽1006,活动圆套1005的底端固定连接有接地块1007,底板2两边部的一端对称固定安装有固定板1008,固定板1008的中部通过螺纹活动安装有调节螺杆1009,调节螺杆1009的底端固定连接有推土板1010,利用液压推杆1001带动接地块1007向下行进,使得接地块1007与地面相接触,对装置整体起到了固定的作用,避免工作过程中装置发生滑动导致基站建设失败使得建设工作被耽误,同时通过调节螺杆1009和推土板1010的配合使用,在装置向建设位置移动时,推土板1010会将地面进行轻微的修正,使得地面保持整洁平整,避免地面凹凸不平使得装置无法放置水平,缓冲弹簧1003和活动圆套1005对装置起到了缓冲减震的作用,在建设过程中吸收装置产生的震动,避免装置晃动导致建设失败,同时滑块1004始终卡接于滑槽1006内部,保证固定圆套1002和活动圆套1005之间不会发生水平位置的相对位移,避免缓冲弹簧1003歪斜,提高了装置的使用寿命。

[0068]

本发明的工作原理及使用流程:在使用一种基站建设的选择与布局方法的过程中,首先,拧动调节螺杆1009,推土板1010随着调节螺杆1009向下行进,使得推土板1010的底端与地面相接触,将工作人员利用滚轮3将装置推动至预定的位置处,推动装置的过程中,推土板1010会将地面突起的泥土和异物铲起,并推至装置的一旁,保证装置放置的地面保持平整,然后液压推杆1001启动,带动固定圆套1002和接地块1007向下行进,至接地块

1007与地面相接触,对装置整体起到了固定的作用,避免工作过程中装置发生滑动导致基站建设失败使得建设工作被耽误,且缓冲弹簧1003和活动圆套1005会吸收装置在建设过程中产生的震动,避免装置晃动导致建设失败;

[0069]

驱动杆602带动驱动电机603和钻头604向下行进,至钻头604与地面相接触,驱动电机603带动钻头604转动,在地面开出一个地桩坑,钻头604转动过程中,驱动杆602持续带动钻头604向下行进,开坑产生的泥土会顺着钻头604的螺旋叶片向上行进,至泥土行进至钻头604和固定套筒605的连接处,泥土会由排泥口615排放至排泥通道616,然后泥土流动收集空腔618的内部,堆积在倾斜排泥板901的表面,保证泥土不会堆积在地桩坑的边缘处导致后续的埋桩工作无法正常进行,且泥土会顺着倾斜排泥板901的斜面滑动,并通过排泥孔902均匀的洒在两个半圆形翻转板903上,固定套筒605将钻头604上方部分包裹,使得泥土不会由钻头604的边缘处掉落,保证地桩坑的边部整洁;

[0070]

待地桩坑开设结束后,驱动杆602带动钻头604向上移动,使得钻头604脱离地桩坑的内部,电动伸缩杆606带动移动方框601和钻头604顺着横杆4移动,移动方框601行进过程中会拉动牵引绳613,使得固定环611和定位套筒612一起移动,复位绳索610伸长,至移动方框601移动至机架1的端部,而固定环611与定位挡板5相接触,保证定位套筒612位于机架1的中心位置处,且定位套筒612的位置与开设的地桩坑相对应,且收集罐体617随着移动方框601同时移动,移动至地桩坑的正上方,收集罐体617位于定位套筒612的下方位置处;

[0071]

将地桩放置于输送带807的表面,输送电机808启动,带动转轴806和输送带807进行转动,将地桩向上输送,输送过程中限位弧形板809始终对地桩起到了限位的作用,保证地桩不会掉落,至地桩行进至放置弧形板801的一侧位置处,输送带807继续行进,即可将地桩移动至放置弧形板801的表面,放置弧形板801表面呈弧形,和防脱挡板805相配合,保证地桩不会由放置弧形板801表面掉落,驱动顶杆803启动,带动顶板804向上行进,顶板804将地桩的一端向上抬起,且地桩的一端会顺着放置弧形板801的表面向前滑动,至地桩的一端与固定挡板810相接触,使得地桩不会继续滑动,而固定挡板810位于定位套筒612的一端,即保证地桩的一端位于定位套筒612的顶部,驱动顶杆803和顶板804继续向上推动地桩,使得地桩的一端插入定位套筒612的内部,继续推动,使得地桩顺着定位套筒612和收集罐体617的中部向下滑动,进而使得地桩可以垂直向下插入地桩坑内部,定位套筒612和收集罐体617对地桩起到了定位的作用,避免地桩歪斜;

[0072]

减速电机702启动,带动收线轴703转动,连接绳索704被放长,沉桩锤头706向下行进,砸中地桩的顶部,使得地桩深深的嵌入地桩坑内部,沉桩锤头706落下时,会带动活动绳套711一起向下行进,连接杆710顺着活动槽709向下滑动,至连接杆710位于固定架708的底端,活动绳套711不再向下行进,而固定绳套707和活动绳套711对连接绳索704起到了限位的作用,使得连接绳索704行进时始终顺着固定绳套707和活动绳套711上下行进,保证连接绳索704收卷和伸长时均保持稳定,使沉桩锤头706上下行进时不会晃动,避免受到风力等外界因素影响使得连接绳索704和沉桩锤头706晃动,进而导致沉桩锤头706无法准确砸中地桩;

[0073]

同时连接绳索704行进过程中,与刷油垫718之间会产生摩擦,持续摩擦会对刷油垫718施加一个向一侧推动的力,使得挤压弹簧717被压缩,活动板716在安装槽714内部滑动,活动板716上的孔洞与渗油孔715相重合,润滑油通过渗油孔715穿过活动板716流淌至

刷油垫718上,最后涂抹在连接绳索704的表面,对连接绳索704进行润滑,避免连接绳索704过度摩擦导致连接绳索704突然断裂,会造成一定的人员和物体损伤,若连接绳索704不再行进,挤压弹簧717伸长,使得活动板716复位,保证储油箱713和活动板716之前不会有间隙,保证润滑油不会始终向下滴落;

[0074]

沉桩锤头706砸中地桩后,减速电机702启动,带动收线轴703转动,对连接绳索704进行收卷,拉动沉桩锤头706向上行进,同时夯实伸缩杆905启动,带动夯实环形板906和顶块908向上行进,至顶块908的顶端与翻转凸块909相接触,夯实伸缩杆905继续向上行进,对翻转凸块909进行挤压,使得半圆形翻转板903绕着翻转凸块909转动,伸缩弹簧904伸长,两个半圆形翻转板903与收集罐体617底端之间出现缝隙,泥土由缝隙之间向下流出,均匀的洒在地桩的边缘处,且环形排泥板907对泥土起到了引导的作用,保证泥土不会散落至夯实环形板906的表面,而推动块910会随着顶块908向上移动,推动块910会将活动凸块914和活动环形板913顶起,复位弹簧912被压缩,然后夯实伸缩杆905带动夯实环形板906和顶块908向下行进,不再顶起翻转凸块909和活动凸块914,伸缩弹簧904收缩,使得半圆形翻转板903复位,保证泥土不再向下排出,而复位弹簧912会带动活动环形板913上下反复运动,连接柱916和敲击块917随着活动环形板913上下行进,敲击块917会反复敲击倾斜排泥板901的表面,使得倾斜排泥板901表面的泥土可以顺利的向下排出,避免泥土堆积导致排泥孔902堵塞,夯实伸缩杆905带动夯实环形板906继续向下行进,夯实环形板906会将洒在地桩边缘处的泥土夯实,提高地桩边部的泥土地面的结构强度,保证地桩更加稳定不会轻易歪斜,而沉桩锤头706会持续反复向下锤击地桩,半圆形翻转板903表面的泥土在沉桩锤头706锤击的间隙时间向下洒落,夯实环形板906持续将泥土夯实。

[0075]

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1