一种钢管帷幕辅助桩基成孔施工工艺的制作方法

1.本发明涉及一种钢管帷幕辅助桩基成孔施工工艺,属于建筑施工技术领域,主要适用于软塑层层厚不大,在流动软弱层下人工挖孔成孔困难的地质条件。

背景技术:

2.建筑施工过程中,部分区域地质条件差,岩溶强烈发育,存在大量溶洞和裂隙,下伏基岩中石芽、溶沟、溶槽、土洞等岩溶形态发育,属于典型的喀斯特地貌,部分区域还广泛分布软塑土层带。在流动软弱层地质条件下,采用冲击钻或者旋挖钻,极易产生缩径等,成孔困难,且冲击钻和旋挖桩等大型设备施工进场困难。如将流动软弱层全部换填,将产生较大的工程量,费用较高。如直接采用人工挖孔施工,工挖孔桩基成孔难度大,安全风险大,施工过程中极易发生软土上浮、护壁塌陷的现象,且软弱层有流动趋势,桩身质量难以保证。

3.钢管帷幕法也称管棚法,是地下构筑物暗挖法中(超前小导管、大管棚法、管棚法)最为安全可靠的施工防护方法。钢管帷幕辅助人工挖孔施工是以钢管帷幕为辅,人工挖孔为主,有效抵抗软土淤泥侧压力,软土上浮。其施工方式主要为利用钻机打孔,将无缝钢管一根挨一根套入、穿过淤泥层,嵌入岩土层中,依靠嵌入岩层后产生的侧向支撑力,抵抗淤泥软土的侧向滑动力,同时在地下砌筑物外围形成环形管棚,利用管棚对周围淤泥的侧向支撑力,维持管棚内部结构的稳定性,从而保证内部砌筑物的顺利施工。

4.钢管帷幕辅助施工在流动软弱层地质条件下桩基成孔具有简单灵活、可操作性强的优点。具体施工过程中,还应进行动态监测,信息化施工,做好监测数据分析,为整个方案实施提供监控量测数据。通过计算,可在帷幕钢管中灌注混凝土,或高压注浆,增加帷幕效果。桩基成孔后,如条件允许,可根据施工实际情况拆除内箍筋支撑拔出帷幕钢管,节约钢材。

技术实现要素:

5.本发明的目的在于提供一种钢管帷幕辅助桩基成孔施工工艺,该工艺施工速度快,安全可靠,设备简单,钢管帷幕可多次周转使用、工期短;能够有效抵抗软土淤泥侧压力和软土上浮,保证桩基成孔施工的安全和结构的稳定性。

6.为实现上述目的,本发明提供如下技术方案:一种钢管帷幕辅助桩基成孔施工工艺,包括以下步骤:

7.步骤一、施工准备:在场区内设置集水坑,将孔桩内的水抽至集水坑,再通过排水沟或者排水管将地表水排出场区外;

8.步骤二、测量放样:在场内引进两个水准点,目的是相互校核,在远离流动软弱层不受位移影响的地方设立观测点,定期进行流动软弱层钢管及桩位偏移观测;对定桩位、桩基中心点以及四根定位钢管进行放样;

9.步骤三、钻机平台处理以及定位钢管固定:在桩基周围浇筑混凝土硬化平台,作为钻机及卷扬机的操作平台,钻机就位后根据放样点进行打钻,将四根定位钢管打入钻孔中,

使定位钢管的下端穿过流动软弱层,并嵌入岩层50~100cm,其上端伸出混凝土硬化平台30cm;

10.步骤四、在四根定位钢管伸出段的内侧焊接一根内层箍筋,然后将剩余帷幕钢管以该内层箍筋所绕圆环间隔5cm对称进行嵌入固定,直至形成环形钢管帷幕,然后在环形钢管帷幕的上端施工锁口,并在环形钢管帷幕内侧焊接一组内层箍筋,通过内层箍筋将环形钢管帷幕连接形成整体;

11.步骤五、当监测环形钢管帷幕的位移趋于收敛后,采用人工挖孔桩施工工艺进行人工挖孔桩施工;

12.步骤六、人工挖孔桩施工完毕后,采用砖胎模进行内侧桩基护壁施工,然后在砖胎模内吊放钢筋笼并灌筑桩基混凝土,最后进行养护和桩基检测;

13.步骤七、待桩基检测合格后,将环形钢管帷幕拆除,便于重复利用,并对砖胎模外侧进行回填并夯实。

14.上述工艺中,步骤五所述的人工挖孔桩施工工艺为:放线、定桩位及高程

→

挖第一节桩孔土方

→

安装护壁钢筋、安装安护壁模板,浇灌第一节护壁混凝土

→

在护壁上二次投测标高及桩位十字轴线

→

安装活动井盖、垂直运输架、起重电动葫芦或卷扬机、活底吊土桶、排水、通风以及照明设施

→

挖第二节桩孔土方

→

清理桩孔四壁,校核桩孔垂直度和直径

→

拆第一节桩孔模板、安装第二节护壁钢筋,安装第二节护壁模板,浇灌第二节护壁混凝土

→

重复上述步骤,直至开挖到设计深度

→

检查持力层

→

清理虚土,排除积水,检查尺寸。

15.上述工艺中,所述环形钢管帷幕的直径比桩基直径大2~3m,为流动软弱层位移预留距离,同时为内部待成孔桩基护壁施工提供工作空间。

16.上述工艺中,所述帷幕钢管上开设有注浆孔,将1:1水泥净浆通过注浆孔压注入帷幕钢管内。

17.与现有技术相比,本发明具有以下有益效果:本发明利用环形钢管帷幕来对抗周围淤泥的侧向支撑力,能够有效抵抗软土淤泥侧压力和软土上浮,保证环形钢管帷幕内部桩基成孔施工的安全和结构的稳定性。而且钢管帷幕可多次周转使用,节约施工成本,且工期短,提高了施工效率。

附图说明

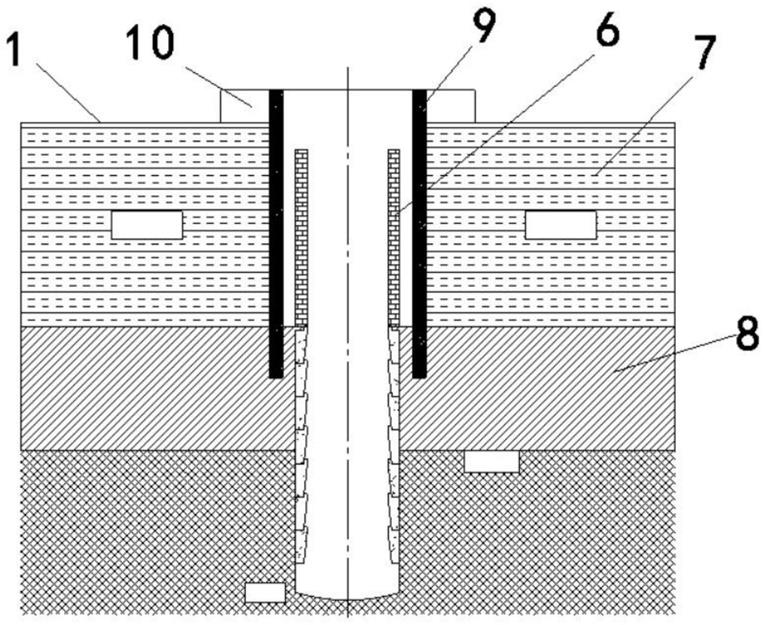

18.图1为本发明的结构示意图的剖面图;

19.图2为本发明中帷幕钢管和定位钢管的布置示意图。

20.附图标记说明:1-桩基;2-混凝土硬化平;3-定位钢管;4-帷幕钢管;5-内层箍筋;6-砖胎模;7-流动软弱层;8-岩层;9-环形钢管帷幕;10-锁口。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明的实施例:参见图1及图2,一种钢管帷幕辅助桩基成孔施工工艺,包括以下

步骤:

23.步骤一、施工准备:在场区内设置集水坑,将孔桩内的水抽至集水坑,再通过排水沟或者排水管将地表水排出场区外;

24.步骤二、测量放样:在场内引进两个水准点,目的是相互校核,在远离流动软弱层不受位移影响的地方设立观测点,定期进行流动软弱层钢管及桩位偏移观测;同时,对定桩位、桩基中心点以及四根定位钢管进行放样;

25.步骤三、钻机平台处理以及定位钢管固定:在桩基周围浇筑混凝土硬化平台2,作为钻机及卷扬机的操作平台,钻机就位后根据放样点进行打钻,将四根定位钢管3打入钻孔中,使定位钢管3的下端穿过流动软弱层7,并嵌入岩层8底部80cm,其上端伸出混凝土硬化平台2的表面30cm;所述钻机的型号为xy-100地质钻探机,配备支架及110钻杆,帷幕钢管4和定位钢管3可以采用108无缝钢管,壁厚6mm,长度根据软弱层厚度及嵌岩深度确定。

26.步骤四、在四根定位钢管3伸出段的内侧焊接一根内层箍筋5,然后将剩余帷幕钢管4以该内层箍筋5所绕圆环间隔5cm对称进行嵌入固定,直至形成环形钢管帷幕9,然后在环形钢管帷幕9的上端施工锁口10,提高环形钢管帷幕9悬臂端整体性,并在环形钢管帷幕9内侧焊接一组内层箍筋5,通过内层箍筋5将环形钢管帷幕9连接形成整体;

27.步骤五、当监测环形钢管帷幕9的位移趋于收敛后,采用人工挖孔桩施工工艺进行人工挖孔桩施工;所述人工挖孔桩施工工艺为:放线、定桩位及高程

→

挖第一节桩孔土方

→

安装护壁钢筋、安装安护壁模板,浇灌第一节护壁混凝土

→

在护壁上二次投测标高及桩位十字轴线

→

安装活动井盖、垂直运输架、起重电动葫芦或卷扬机、活底吊土桶、排水、通风以及照明设施

→

挖第二节桩孔土方,土方通过起重电动葫芦或卷扬机吊运出场

→

清理桩孔四壁,校核桩孔垂直度和直径

→

拆第一节桩孔模板、安装第二节护壁钢筋,安装第二节护壁模板,浇灌第二节护壁混凝土

→

重复上述步骤,直至开挖到设计深度

→

检查持力层

→

清理虚土,排除积水,检查尺寸。

28.步骤六、人工挖孔桩施工完毕后,采用砖胎模6进行内侧桩基护壁施工,然后在砖胎模6内吊放钢筋笼并灌筑桩基1混凝土,最后进行养护和桩基检测;

29.步骤七、待桩基检测合格后,将环形钢管帷幕9拆除,便于重复利用,并对砖胎模6外侧进行回填并夯实。

30.上述工艺中,所述环形钢管帷幕9的直径比桩基1直径大2~3m,为流动软弱层7位移预留距离,同时为内部待成孔桩基护壁施工提供工作空间。

31.上述工艺中,根据流动软弱层7厚度、流动情况以及地层中地下水情况,确定外侧环形钢管帷幕9是否主要注浆,如流动软弱层7厚度较大,钢管帷幕较深,软弱层流动性大,地下水丰富时,为了提高环形钢管帷幕9的强度,需要在环形钢管帷幕9内灌浆。灌浆时,在帷幕钢管4上开设有注浆孔,然后将1:1水泥净浆通过注浆孔压注入帷幕钢管4内。

32.综上所述,本发明采用环形钢管帷幕9辅助施工,在流动软弱层7地质条件下桩基成孔具有简单灵活、可操作性强的优点。本发明利用环形钢管帷幕9来对抗周围淤泥的侧向支撑力,能够有效抵抗软土淤泥侧压力和软土上浮,保证环形钢管帷幕9内部桩基成孔施工的安全和结构的稳定性。而且钢管帷幕可多次周转使用,节约施工成本,且工期短,提高了施工效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1