一种预制构件、装配承插式方管涵及其施工方法与流程

1.本发明涉及建筑施工技术领域,尤其涉及一种预制构件、装配承插式方管涵及其施工方法。

背景技术:

2.现用市政工程管涵建设大多采用传统的现浇混凝土工艺,次工艺技术落后,现场开挖面积较大,需要支设模板。当部分管涵尺寸规格较小时,模板难以拆除回收,现场浇筑混凝土时,需要较大施工操作面,对现场环境污染、植被破坏严重。

3.现行类似预制构件大多根据《预制混凝土综合管廊制作与施工》18gl205设计,该图集适用于大型预制管廊,相关技术对于小型管涵不适用,成本浪费较大,技术难度较高。比如:预制管廊需要2个侧面及顶面设置连接措施,且须采用预应力精轧钢筋进行连接,施工现场需要配筋专业的预应力张拉器械,技术要求较高,需要专业的技术人员施工,需要专用的安装器械进行施工。

4.另,针对本案涉及到的方位名词,本领域技术人员通常认定如下:

5.预制构件的长度方向:指洞口的延伸方向;

6.横截面:指预制构件的剖面;该剖面沿长度方向的路径拉伸,便形成预制构件。

技术实现要素:

7.本发明的目的在于提供一种预制构件、装配承插式方管涵及其施工方法,解决市政排水管涵需现场支模后浇筑、模板拆除困难等问题。

8.本发明的技术方案是:一种预制构件具有洞口,所述洞口使所述预制构件形成围合的管壁;在所述管壁中设有多个第一钢筋和多个第二钢筋,多个所述第一钢筋在同一个横截面的管壁中沿管壁的形状依次围合,且多个第一钢筋沿所述预制构件的长度方向间隔布设;多个所述第二钢筋在预制构件的长度方向上将间隔布设的多个第一钢筋连接,且多个第二钢筋沿管壁的横截面形状间隔布设多个;所述预制构件的一端设有凹陷的承口,所述预制构件的另一端设有凸伸的插口,所述承口与所述插口外形匹配。

9.上述方案中,预制构件的结构优化设计,使其形成标准模块,可先在工厂预制加工好后,再在现场进行拼装,有效解决了市政排水管涵需要现场支模后现浇、模板拆除困难等施工问题。

10.优选的,所述第一钢筋在同一个横截面的管壁上布设至少两个,该两个第一钢筋相对于预制构件的内、外间隔布设;所述第二钢筋分别将每一个位置上的多个第一钢筋连接。

11.优选的,还包括多个第三钢筋,所述第三钢筋在同一个横截面的管壁中连接于相邻的两个管壁之间,且多个第三钢筋沿所述预制构件的长度方向间隔布设;多个所述第二钢筋在预制构件的长度方向上将间隔布设的多个第三钢筋连接。

12.优选的,所述管壁临近洞口的转角处设有倒角;所述第三钢筋包括依次弯折的第

一壁、第二壁和第三壁;在相邻的预制构件的两个管壁中,所述第一壁与其中的一个管壁的内侧面平行,所述第三壁与另一个管壁的内侧面平行,所述第二壁与倒角平行。

13.优选的,所述承口凹陷依次形成第一倾斜壁和第一竖直壁,所述第一竖直壁上设有凹陷的嵌装口;所述插口凸伸依次形成第二倾斜壁和第二竖直壁,所述第一倾斜壁与第二倾斜壁外形匹配,所述第一竖直壁与第二竖直壁外形匹配。

14.优选的,所述预制构件的两端的竖直管壁的外侧面上设有至少两个凹陷部,至少两个所述凹陷部分别在管壁的外侧面的同一水平高度位置上沿预制构件的长度方向间隔布设;所述凹陷部为自所述管壁的外侧面向洞口方向凹陷延伸的不贯通结构,使所述凹陷部位于管壁的外侧面的外形大于凹陷部远离管壁的外侧面外形;在每一个所述凹陷部中均设置一个连接孔,所述连接孔位于凹陷部倾斜的侧壁上,并且在同一水平高度位置上设置的两个连接孔在相对的倾斜壁上设置。

15.本发明还提供一种装配承插式预制方管涵,包括多个上述的预制构件,多个预制构件通过其中一个预制构件的插口插入另一个预制构件的承口中实现首尾依次连接。

16.优选的,所述插口插入所述承口中时,所述第一倾斜壁与第二倾斜壁接触,所述第一竖直壁与第二竖直壁接触,并在所述第一倾斜壁和第二倾斜壁之间设置密封圈,在所述第一竖直壁和第二竖直壁之间设置密封胶。

17.优选的,相邻的两个预制构件之间通过螺杆连接,所述螺杆的一头贯穿一个预制构件的凹陷部的连接孔并通过紧固件固定,所述螺杆的另一头贯穿另一个预制构件的凹陷部的连接孔并通过紧固件固定。

18.本发明还提供一种上述的装配承插式预制方管涵的施工方法,包括以下步骤:

19.1)根据设计图纸制作多个带承口和插口的预制构件,并将多个预制构件运送至施工现场;

20.2)在安装方管涵的位置处施工一垫层,再在垫层上将多个预制构件首尾依次拼装:拼装时,一个预制构件的插口插入另一个预制构件的承口中;

21.3)在拼装完成的方管涵的上方覆盖一层起加固作用的顶层。

22.与相关技术相比,本发明的有益效果为:

23.一、有效解决了市政排水管涵需要现场支模后现浇、模板拆除困难等施工问题;

24.二、避免了现场混凝土对现场环境的污染,减小开挖面积,减少对水土的破坏,不需要支模,减少木材、砂石的浪费;

25.三、多个预制构件拼装时,采用全预制连接,采用高强螺杆连接,通过挤压密封圈实现可靠防水,解决了传统预制构件需要设置后浇带连接的缺陷,减少了管涵因地基沉降导致开裂的问题,施工工艺简单且高效;

26.四、优化了原预制综合管廊连接方式,使其适用于小于市政预制管涵,连接方式便捷,连接件宜采购,操作难度低,使此类小型管涵设计有据可依。

附图说明

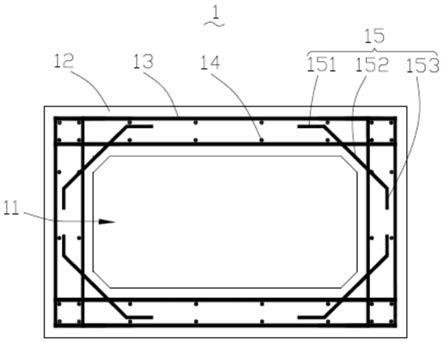

27.图1为本发明提供的预制构件的立体结构示意图;

28.图2本发明提供的预制构件的横截面的结构示意图;

29.图3为本发明提供的装配承插式预制方管涵中两个预制构件的拼装示意图;

30.图4为图3中的a处放大示意图;

31.图5为本发明提供的装配承插式预制方管涵施工完成后的横截面的结构示意图;

32.图6为本发明提供的另一种实施例的预制构件的立体结构示意图。

33.附图中,1-预制构件、11-洞口、12-管壁、13-第一钢筋、14-第二钢筋、15-第三钢筋、16-承口、17-插口、18-凹陷部、19-连接孔、20-槽口;

34.151-第一壁、152-第二壁、153-第三壁、161-第一倾斜壁、162-第一竖直壁、163-嵌装口、171-第二倾斜壁、172-第二竖直壁;

35.2-密封圈、3-密封胶、4-螺杆、5-垫层、6-顶层。

具体实施方式

36.以下将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

37.如图1、2所示,本实施例提供的一种预制构件1包括洞口11、管壁12、第一钢筋13、第二钢筋14、第三钢筋15、承口16、插口17、凹陷部18和连接孔19。

38.所述洞口11在预制构件1的中部向两端贯通,使预制构件1的横截面形成围合的管壁12。

39.如图1所示,在所述管壁12中设有多个第一钢筋13、多个第二钢筋14和多个第三钢筋15。多个所述第一钢筋13在同一个横截面的管壁12中,沿管壁12的形状依次围合,且多个第一钢筋13沿所述预制构件1的长度方向间隔布设。所述第一钢筋13为受力钢筋。

40.在本实施例中,预制构件1为方形,管壁12为围合的四边形。所述第一钢筋13在同一个横截面的管壁12上布设两个,该两个第一钢筋13相对于预制构件1的内、外间隔布设。内侧指临近洞口11的一侧,外侧指远离洞口11的一侧。如果同一管壁12中的第一钢筋13布设的数量大于2(根据管壁的厚度进行合适的数量设定),则自内向外依次间隔布设。

41.多个所述第二钢筋14在预制构件1的长度方向上将多个间隔布设的每一个位置上的第一钢筋13连接,且多个第二钢筋14沿管壁12的横截面形状间隔布设多个。

42.所述第三钢筋15在同一个横截面的管壁12中连接于相邻的两个管壁12之间,且多个第三钢筋15沿所述预制构件1的长度方向间隔布设。多个所述第二钢筋15在预制构件1的长度方向上在连接多个第一钢筋13的同时,还将间隔布设的多个第三钢筋15连接。所述第三钢筋15为洞口加固钢筋。

43.在具体的实施例中,所述管壁12临近洞口11的转角处设有倒角。所述第三钢筋15包括依次弯折的第一壁151、第二壁152和第三壁153。在相邻的预制构件1的两个管壁12中,所述第一壁151与其中的一个管壁12的内侧面(临近洞口11的侧面)平行,所述第三壁153与另一个管壁12的内侧面平行,所述第二壁152与倒角平行。

44.预制构件1通过第一钢筋13、第二钢筋14、第三钢筋15形成稳定的预制结构,提高整体的受力可靠性,便于后期拼装,利于模块化实现。

45.如图2所示,所述预制构件1的两端的竖直管壁12的外侧面上设有至少两个凹陷部18,至少两个所述凹陷部18分别在管壁12的外侧面的同一水平高度位置上沿预制构件1的

长度方向间隔布设。凹陷部18的数量为2的倍数,在本实施例中,所述凹陷部18的数量为四个时,同一水平高度分布两个,同一竖直高度分布两个,以此类推。

46.所述凹陷部18为自所述管壁12的外侧面向洞口方向凹陷延伸的不贯通结构,使所述凹陷部18位于管壁12的外侧面的外形大于凹陷部18远离管壁12的外侧面外形。在每一个所述凹陷部18中均设置一个连接孔19,所述连接孔19位于凹陷部18倾斜的侧壁上并沿预制构件的轴向贯通管壁12。并且在长度侧壁上,位于同一水平高度位置上设置的两个连接孔19在相对的倾斜壁上设置。安装时,位于左侧的连接孔19需要与在左侧拼装的预制构件1上的右侧的连接孔19通过螺杆相连。位于右侧的连接孔19需要与在右侧拼装的预制构件1上的左侧的连接孔19通过螺杆相连。

47.如图6所示,在另一种实施例中,连接孔19用槽口20替代。在每一个所述凹陷部18中均设置一个槽口20,所述槽口20自凹陷部18的倾斜壁沿预制构件的轴向贯通管壁12,且槽口20贯通预制构件的长度侧壁,方便螺杆直接从该贯通的侧壁装入。

48.如图2、4所示,所述预制构件1的一端设有凹陷的承口16,所述预制构件1的另一端设有凸伸的插口17,所述承口16与所述插口17外形匹配。

49.在具体的实施例中,如图4所示,所述承口16在管壁12的内侧端(临近洞口)凹陷依次形成第一倾斜壁161和第一竖直壁162,所述第一竖直壁162上设有凹陷的嵌装口163。所述插口17在管壁12的内侧端凸伸依次形成第二倾斜壁171和第二竖直壁172,所述第一倾斜壁171与第二倾斜壁172外形匹配,所述第一竖直壁162与第二竖直壁172外形匹配。

50.如图3、4所示,本实施例提供的装配承插式预制方管涵包括多个上述预制构件1拼装形成,多个预制构件1通过其中一个预制构件1的插口17插入另一个预制构件1的承口16中实现首尾依次连接。

51.如图4所示,所述插口17插入所述承口16中时,所述第一倾斜壁161与第二倾斜壁171接触,所述第一竖直壁162与第二竖直壁172接触,并在所述第一倾斜壁161和第二倾斜壁171之间设置密封圈2。所述密封圈2为楔形弹性橡胶密封圈或雨水膨胀橡胶复合密封圈,沿管壁12绕行一圈。为了便于密封圈2的安装,所述第二倾斜壁171上设置一个沉降槽(未标号),将所述密封圈2安装在所述沉降槽中。在所述第一竖直壁162的嵌装口163中设置密封胶3与第二竖直壁172抵接。在两个管壁12对接处也设置密封胶3,该密封胶3为嵌缝密封胶,临近预制构件1的外周边沿设置。

52.如图3所示,相邻的两个预制构件1之间通过螺杆4连接,所述螺杆4的一头贯穿一个预制构件1的凹陷部18的连接孔19并通过紧固件(垫片和螺母)固定,所述螺杆4的另一头贯穿另一个预制构件1的凹陷部18的连接孔19并通过紧固件固定。所述螺杆4为高强螺杆。

53.本发明还提供一种装配承插式预制方管涵的施工方法,包括以下步骤:

54.1)根据设计图纸制作多个带承口16和插口17的预制构件1,并将多个预制构件1运送至施工现场;

55.2)在安装方管涵的位置处施工一垫层5(如图5所示),所述垫层5为混凝土。在所述垫层5上进行多个预制构件1首尾依次拼装:拼装时,一个预制构件1的插口17插入另一个预制构件1的承口16中,并在所述第一倾斜壁161和第二倾斜壁171之间设置密封圈2,在所述第一竖直壁162的嵌装口163中设置密封胶3与第二竖直壁172抵接;

56.3)准备多个螺杆4,每相邻的两个预制构件1之间均通过所述螺杆4连接:所述螺杆

4的一头贯穿一个预制构件1的凹陷部18的连接孔19并通过垫片和螺母固定,所述螺杆4的另一头贯穿另一个预制构件1的凹陷部18的连接孔19并通过垫片和螺母固定;

57.4)在拼装完成的方管涵的上方覆盖一层起加固作用的顶层6(如图5所示),顶层6为土壤。

58.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1