一种采用生物炭吸附剂作为填料的渗滤液回灌井及该生物炭吸附剂制备方法

1.本发明涉及一种采用生物炭吸附剂作为填料的渗滤液回灌井及该生物炭吸附剂制备方法。

背景技术:

2.老旧垃圾填埋场目前成为了高风险大范围的二次污染源。基于气体和液体抽提回灌的好氧修复技术是新兴的老旧垃圾填埋场修复技术。老旧垃圾填埋场在初始状态下往往渗滤液水位较高,需要进行渗滤液抽提。在好氧运行过程中,由于气流的作用和好氧反应升温效应,堆体的含水率进一步下降,此时则需要将部分渗滤液回灌进入堆体。

3.渗滤液作为该技术主要二次污染源,一直受到环保从业人员和学者的关注,其主要污染指标为有机物和氨氮。大部分生活垃圾填埋场选择膜技术截留污染物的方式作为垃圾渗滤液的最终处置,该方式产生的大量浓缩液无法得到妥善处置,仍然存在二次污染的隐患。另外,基于羟基自由基的高级氧化法作为另外一条思路,虽能一定程度上降解渗滤液中有机污染物,但对于渗滤液中氨氮的去除效率很低。

4.低价高效的吸附剂对污染物,尤其是氨氮的吸附作用可能有效地助力补足现有处理手段对于浓缩液或者氨氮的处理;而目前使用最多的吸附剂活性炭成本相对较高,实用价值不高。

技术实现要素:

5.为克服上述现有技术的缺陷,本发明提供了一种采用生物炭吸附剂作为填料的渗滤液回灌井,其结构简单、使用方便,回灌花管管沟的填料为污泥生物炭,污泥生物炭原料丰富、获取方便、制作简单、成本低、环保、不会产生二次污染,相对商用活性炭而言,具有相近甚至更优的toc去除效率和氨氮去除效率。同时,本发明提供了一种生物炭吸附剂制备方法,该方法用于生产性能优良、吸附效果好、稳定性高、低成本、环保的污泥生物炭。

6.为了达到上述目的,本发明提供一种采用生物炭吸附剂作为填料的渗滤液回灌井,包括主体,主体内填埋有垃圾堆体,垃圾堆体的上方为修复覆盖土层,垃圾堆体的下部设置有回灌花管管沟,回灌花管管沟内设置有回灌花管,回灌花管管沟的填料为污泥生物炭,污泥生物炭为污泥在105℃下烘干24h,接着在氮气环境中于不低于300℃的温度下热处理至少2小时冷却后得到的产物。

7.优选的,回灌花管的轴心位于回灌花管管沟的中心线处。

8.优选的,垃圾堆体的上部设置有回灌支管管沟,回灌支管管沟内设置有第一回灌支管,第一回灌支管与回灌花管之间通过第二回灌支管连通。

9.优选的,回灌支管管沟的填料为压实粘土。

10.优选的,回灌花管管沟与回灌支管管沟相邻设置,且朝向相互垂直。

11.优选的,第一回灌支管的轴心位于回灌支管管沟中心线下移至回灌支管管沟下侧

2/5 处。

12.优选的,回灌支管管沟和回灌花管管沟的高度比例为1:2。

13.一种生物炭吸附剂制备方法,包括如下步骤:将污泥在105℃下烘干24h,或以类似方法烘干;接着,将烘干后的污泥在氮气环境中于不低于300℃的温度下热解处理至少2小时后冷却。

14.优选的,将烘干后的污泥在氮气环境中于不低于600℃的温度下热解处理至少2小时后冷却。

15.优选的,将烘干后的污泥在氮气环境中于600℃的温度下热解处理2小时后冷却。

16.优选的,氮气环境为流动的氮气环境,氮气的流速为1l/min。

17.本发明与现有技术相比的优点为:

18.本发明的回灌井结构简单、使用方便,回灌花管管沟的填料为污泥生物炭,污泥生物炭原料丰富、获取方便、制作简单、成本低、环保、不会产生二次污染,相对商用活性炭而言,具有相近甚至更优的toc去除效率和氨氮去除效率。

19.本发明的回灌井内自上而下分别为修复覆盖土层、垃圾堆体、压实粘土层、污泥生物炭层、垃圾堆体,压实粘土层中设置有第一回灌支管,污泥生物炭层中设置有回灌花管,这样的结构不但有利于渗滤液的流动、提供充足的氧化环境,更有利于提高污泥生物炭对渗滤液中toc和氨氮的去除效率,有利于土层的修复。而且回灌支管管沟与回灌花管管沟相邻且朝向垂直设置,进一步提高了上述效果。

20.本发明的制备方法用于生产性能优良、吸附效果好、稳定性高、低成本、环保的污泥生物炭,该污泥生物炭相对商用活性炭而言,具有相近甚至更优的toc去除效率和氨氮去除效率。

附图说明

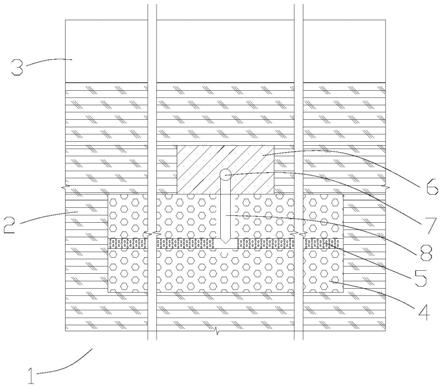

21.图1是本发明回灌井的横断面示意图;

22.图2是本发明回灌井的纵断面示意图;

23.图3是本发明回灌井使用不同热处理温度的污泥生物炭与商用活性炭的toc去除率的对比示意图;

24.图4是本发明回灌井使用不同热处理温度的污泥生物炭与商用活性炭的氨氮去除率的对比示意图。

25.本发明的附图标记说明:主体1、垃圾堆体2、修复覆盖土层3、回灌花管管沟4、回灌花管5、回灌支管管沟6、第一回灌支管7、第二回灌支管8、热处理温度为300摄氏度的污泥生物炭sdbc

‑

300、热处理温度为400摄氏度的污泥生物炭sdbc

‑

400、热处理温度为 500摄氏度的污泥生物炭sdbc

‑

500、热处理温度为600摄氏度的污泥生物炭sdbc

‑

600、商用活性炭gac。

具体实施方式

26.在本发明描述中,术语“上”、“下”、“前”及“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.下面结合附图对本发明的具体实施方式作进一步说明。

28.参照图1

‑

2,一种采用生物炭吸附剂作为填料的渗滤液回灌井,包括主体1,主体1内填埋有垃圾堆体2,垃圾堆体2的上方为修复覆盖土层3,垃圾堆体2的下部设置有回灌花管管沟4,回灌花管管沟4内设置有回灌花管5,回灌花管管沟4的填料为污泥生物炭,污泥生物炭为污泥在105℃下烘干24h,接着在氮气环境中于不低于300℃的温度下热处理至少2小时冷却后得到的产物,本发明优先选用将烘干后的污泥在氮气环境中于不低于600℃的温度下热解处理至少2小时后冷却后得到的污泥生物炭,作为优选实施例,本发明选用将烘干后的污泥在氮气环境中于600℃的温度下热解处理2小时后冷却后得到的污泥生物炭。作为优选方案,氮气环境为流动的氮气环境,氮气的流速为1l/min。

29.作为优选方案,垃圾堆体2的上部设置有回灌支管管沟6,回灌支管管沟6和回灌花管管沟4的高度比例为1:2,回灌支管管沟6内设置有第一回灌支管7,回灌支管管沟6的填料为压实粘土,第一回灌支管7与回灌花管5之间通过第二回灌支管8连通,回灌花管管沟4与回灌支管管沟6相邻设置,且朝向相互垂直,回灌花管5的轴心位于回灌花管管沟4的中心线处,第一回灌支管7的轴心位于回灌支管管沟6中心线下移至回灌支管管沟6 下侧2/5处,第二回灌支管8与第一回灌支管7的中点处连通,第二回灌支管8与回灌花管5的中点处连通。

30.作为具体实施例,回灌花管管沟4的长宽高为5000x2000x1000mm,回灌支管管沟6的长度为1000mm、高度为500mm,回灌花管5、第一回灌支管7以及第二回灌支管8采用 dn100hdpe管。

31.为进一步展示本发明回灌井达到的技术效果,申请人采取了如下试验方案进行认证:将 5cm厚的污泥生物炭填料(不研磨过筛)内填在直径10cm、高20cmpvc的反应柱中,并采用蠕动泵泵送生活垃圾填埋场渗滤液(0.5l/min)逆流式循环,定期取样分析。垃圾渗滤液污染指标如表1所示:

32.表1垃圾渗滤液生化出水主要污染物参数

[0033][0034]

污泥生物炭选择sdbc

‑

300、sdbc

‑

400、sdbc

‑

500、sdbc

‑

600,sdbc

‑

300为将污泥在105℃下烘干24h,接着在流速为1l/min的流动氮气环境中于300℃的温度下热处理2小时冷却后得到的产物。同理,sdbc

‑

400、sdbc

‑

500、sdbc

‑

600与sdbc

‑

300制备过程一样,只是将热处理温度调整为400/500/600℃。同时,作一组对照试验,对照试验将污泥生物炭改成商用活性炭gac。

[0035]

上述试验分析结果参照图3

‑

4:参照图3,sdbc

‑

500的toc去除率与gac接近,sdbc

‑

600 的toc去除率优于gac;参照图4,sdbc的氨氮去除率与gac接近。换言之,本发明回灌井选用热处理温度为600℃的污泥生物炭sdbc

‑

600作为吸附剂填料,其toc去除率优于gac,而氨氮去除率与gac接近,但是污泥生物炭sdbc

‑

600相对gac而言,具有原料丰富、获取方便、制作简单、成本低、环保、不会产生二次污染等优势,回灌井结构简单、使用方便,很好地解决了垃圾填埋场二次污染的问题,实用价值高,利于大范围推广使用。

[0036]

同时,本发明提供一种生物炭吸附剂制备方法,包括如下步骤:将污泥在105℃下烘干 24h,或以类似方法烘干;接着,将烘干后的污泥在氮气环境中于不低于300℃的温度

下热解处理至少2小时后冷却。本发明优先选用将烘干后的污泥在流速为1l/min的流动氮气环境中于不低于600℃的温度下热解处理至少2小时后冷却,进一步作为优选实施例,本发明选用将烘干后的污泥在流速为1l/min的流动氮气环境中于600℃的温度下热解处理2小时后冷却。

[0037]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1