一种检测钢管桩承载力的工装的制作方法

[0001]

本实用新型属于桥梁建筑施工技术领域,具体涉及一种检测钢管桩承载力的工装。

背景技术:

[0002]

在桩基施工工程中,单桩竖向极限承载力是桩基设计中的一个重要参数。单桩竖向承载力反映了桩在竖向承载力作用下,不丧失稳定、不造成破坏、不产生过大变形时的最大荷载。

[0003]

桩竖向承载力检测的通常做法是将钢管桩打入,再用打桩锤进行打设,观察百分表8读数变化。这种施工方法不能保证单桩竖向承载力的垂直度,也无法保证百分表8读数的准确性,而且没有任何保护措施,安全得不到保障。为了保证单桩竖向极限承载力检测的高质量、高标准的施工,一个合理有效的一种检测钢管桩承载力的工装显得尤为重要。如果操作不规范,会造成施工工期的拖延、施工质量、安全无法保障等一系列施工问题。

技术实现要素:

[0004]

本实用新型的目的在于提供一种检测钢管桩承载力的工装,克服现有技术中存在的上述技术问题。

[0005]

为此,本实用新型提供的技术方案如下:

[0006]

一种检测钢管桩承载力的工装,包括反力梁、立柱和加载装置,所述立柱分别固设于反力梁的两侧底端,所述加载装置的顶部紧贴反力梁的中部底端,所述加载装置的另一端接触有垫梁,所述垫梁作用于待检测钢管桩,所述待检测钢管桩设于反力梁的中线上;

[0007]

所述待检测钢管的侧边设有限位板,所述限位板连接有螺纹钢筋,所述螺纹钢筋与地面垂直,所述螺纹钢筋的底端固定有百分表。

[0008]

还包括调节装置,所述调节装置设于垫梁与待检测钢管桩之间。

[0009]

所述反力梁为双拼型钢,所述双拼型钢通过两块型钢的上下翼缘板焊接形成。

[0010]

所述垫梁为双拼型钢,所述双拼型钢通过两块型钢的上下翼缘板焊接形成。

[0011]

所述加载装置为千斤顶。

[0012]

所述垫梁的两侧沿长度方向均设有多个加劲板,所述加劲板的间隔为10-15cm。

[0013]

所述调节装置为一块或多块顶板。

[0014]

所述限位板为钢板。

[0015]

本实用新型的有益效果是:

[0016]

本实用新型提供的这种检测钢管桩承载力的工装,通过限位板连接待检测钢管桩和与地面垂直的螺纹钢筋,确保加载过程中,待检测钢管桩竖向承载力的垂直度,保证百分表读数的准确性,检测准确度高。

[0017]

本实用新型自身结构简单,安装方便,其具有简易性;由于制作材料可在现场就地取材,具有广泛性;由于可避免工人在检测中直接接触装置,具有安全性;由于通过试验来

检测钢管桩的承载力,能够比较准确的反映单桩的受力状况和变形特性,通过确定单桩竖向抗压承载力,为施工提供设计依据;很好的解决了因钢管桩承载力导致的施工质量、施工安全等问题。保证了钢管桩施工的高质量、高标准的施工。

[0018]

为让本实用新型的上述内容能更明显易懂,下文特举优选实施例,并结合附图,作详细说明如下。

附图说明

[0019]

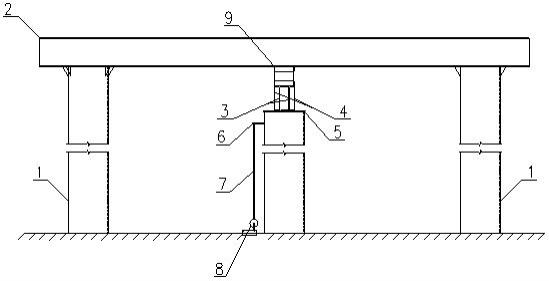

图1是本实用新型的一种实施方式立面图;

[0020]

图2是本实用新型的一种实施方式平面图。

[0021]

图中:

[0022]

附图标记说明:

[0023]

1、立柱;2、反力梁;3、垫梁;4、加劲板;5、顶板;6、限位板;7、螺纹钢筋;8、百分表;9、加载装置。

具体实施方式

[0024]

以下由特定的具体实施例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本实用新型的其他优点及功效。

[0025]

需说明的是,在本实用新型中,图中的上、下、左、右即视为本说明书中所述的检测钢管桩承载力的工装的上、下、左、右。

[0026]

现参考附图介绍本实用新型的示例性实施方式,然而,本实用新型可以用许多不同的形式来实施,并且不局限于此处描述的实施例,提供这些实施例是为了详尽地且完全地公开本实用新型,并且向所属技术领域的技术人员充分传达本实用新型的范围。对于表示在附图中的示例性实施方式中的术语并不是对本实用新型的限定。在附图中,相同的单元/元件使用相同的附图标记。

[0027]

除非另有说明,此处使用的术语(包括科技术语)对所属技术领域的技术人员具有通常的理解含义。另外,可以理解的是,以通常使用的词典限定的术语,应当被理解为与其相关领域的语境具有一致的含义,而不应该被理解为理想化的或过于正式的意义。

[0028]

实施例1:

[0029]

本实施例提供了一种检测钢管桩承载力的工装,包括反力梁2、立柱1和加载装置9,所述立柱1分别固设于反力梁2的两侧底端,所述加载装置9的顶部紧贴反力梁2的中部底端,所述加载装置9的另一端接触有垫梁3,所述垫梁3作用于待检测钢管桩,所述待检测钢管桩设于反力梁2的中线上;

[0030]

所述待检测钢管的侧边设有限位板6,所述限位板6连接有螺纹钢筋7,所述螺纹钢筋7与地面垂直,所述螺纹钢筋7的底端固定有百分表8。

[0031]

具体地说,本实施例提供的检测钢管桩承载力的工装应用过程如下:

[0032]

检测前,用震动锤下震两侧立柱1至设计标高,目的是在安装加载装置9时正好顶在反力梁2底部,然后将反力梁2与两侧立柱1焊接牢固,反力梁2与立柱1之间采用满焊焊接,形成整体,之后将垫梁3固定在中间的待检测钢管桩上,再放置加载装置9,让加载装置9正好顶住反力梁2底部,然后在待检测钢管桩顶侧面焊接限位板6并在限位板6焊接固定螺

纹钢筋7钢筋,保证螺纹钢筋7的垂直度,在螺纹钢筋7底端固定百分表8,待全部安装到位后,开始试验。

[0033]

试验时,分别在中间待检测钢管桩和两侧立柱1上进行观测点标注,测量中间待检测钢管桩的标注点与立柱1上标注点之间的竖向竖直;然后慢速维持分级加载,加载后立即读竖向位移,以后每5min测记一次,当5min内变形不超过0.5mm时,可施加下一级荷载。

[0034]

加至所需荷载后按5min、10min、15min

……

的时间间隔测连续变形,当连续两个15min变形累计值不超过1mm时,可认为变形已经稳定。得到该钢管柱的荷载力。

[0035]

同时,可以通过加载过程中百分表8测头量杆与地面混凝土垫块挤压得到相应的读数,根据读数确定试验结果。具体过程是根据形变量查规范得到该钢管柱的荷载力。可以和加载装置9的竖直进行参照比较,确定准确的荷载力。

[0036]

实施例2:

[0037]

在实施例1的基础上,本实施例提供了一种检测钢管桩承载力的工装,还包括调节装置,所述调节装置设于垫梁3与待检测钢管桩之间。

[0038]

调节装置的目的是调节高度误差,从而使加载装置9正好顶住反力梁2底部,实现对中间待检测钢管柱的加载需求。

[0039]

实施例3:

[0040]

在实施例1的基础上,本实施例提供了一种检测钢管桩承载力的工装,所述反力梁2为双拼型钢,所述双拼型钢通过两块型钢的上下翼缘板焊接形成。如图2所示。

[0041]

双拼型钢,目的是增加反力梁2的稳定性。

[0042]

实施例4:

[0043]

在实施例1的基础上,本实施例提供了一种检测钢管桩承载力的工装,所述垫梁3为双拼型钢,所述双拼型钢通过两块型钢的上下翼缘板焊接形成。

[0044]

垫梁3固定在中间的待检测钢管桩上,垫梁3用于承担加载装置9,采用双拼型钢结构稳定。

[0045]

实施例5:

[0046]

在实施例1的基础上,本实施例提供了一种检测钢管桩承载力的工装,所述加载装置9为千斤顶。

[0047]

千斤顶加载的荷载大小与千斤顶油表指针理论上是完全对应的,因此可以通过千斤顶油表指针得出待检测钢管桩的承载。

[0048]

实施例6:

[0049]

在实施例1的基础上,本实施例提供了一种检测钢管桩承载力的工装,所述垫梁3的两侧沿长度方向均设有多个加劲板4,所述加劲板4的间隔为10-15cm。

[0050]

通过设置加劲板4加强垫梁3的刚度并保证局部稳定。

[0051]

实施例7:

[0052]

在实施例2的基础上,本实施例提供了一种检测钢管桩承载力的工装,所述调节装置为一块或多块顶板5。

[0053]

根据设计标高与两侧立柱1的实际高度差值,确定顶板5的数量。

[0054]

实施例8:

[0055]

在实施例2的基础上,本实施例提供了一种检测钢管桩承载力的工装,如图1所示,

包括两侧的立柱1、反力梁2、垫梁3、加劲板4、顶板5、限位板6、螺纹钢筋7、百分表8和加载装置9。

[0056]

在本实施例中,两侧立柱1为φ820钢管,反力梁2为双拼2hn588

×

300型钢,垫梁3为双拼2hn500型钢,顶板5和限位板6材料为2cm厚钢板,螺纹钢筋7规格为φ28,加载装置9选用350t千斤顶。

[0057]

两侧立柱1高度为1.2m,间距为6.8m,上方焊接反力梁2,中间检测立柱1高为0.8m,上方依次焊接顶板5垫梁3,顶板5尺寸为25cm

×

25cm,垫梁3长40cm,在垫梁3上方再放置千斤顶。施工时用震动锤下震立柱1到设计标高,然后在中间待检测钢管桩顶用顶板5进行调节误差。

[0058]

待高度调节好后,将反力梁2与两侧立柱1进行焊接,形成整体,在钢管桩顶侧面焊接限位板6,并在限位板6焊接固定螺纹钢筋7钢筋,保证螺纹钢筋7的垂直度,在螺纹钢筋7底端固定百分表8,根据加载过程中百分表8测头量杆与地面混凝土垫块挤压得到相应的读数,根据读数确定试验结果。

[0059]

具体使用过程如下:

[0060]

步骤1):试验人员按照方案,在钢管上标识各个观测点位置,测量初始读数。

[0061]

步骤2):慢速维持分级加载,加载后立即读竖向位移,以后每5min测记一次,当5min内变形不超过0.5min时,可施加下一级荷载。

[0062]

步骤3):加至所需荷载后按5min、10min、15min

……

的时间间隔测连续变形,当连续两个15min,百分表8显示的变形累计值不超过1mm时,可认为变形已经稳定。得出钢管桩的承载。

[0063]

其中,步骤1)中观测点的设置目的是与百分表8的数值进行参照校正。在加载完后,钢管桩发生变形,则标记点发生位移,测量钢管桩上的标记点与立柱1上的标记点之间的竖向差值,并结合初始读数,可得出形变量。

[0064]

本领域的普通技术人员可以理解,上述各实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1