一种自沉式深基坑挡墙结构的制作方法

[0001]

本实用新型涉及一种自沉式深基坑挡墙结构。

背景技术:

[0002]

地下建筑施工难度过大、造价过高,尤其涉及软土地基时的“基坑支护”工程量比重过大,常常出现“支护造价”比主体建筑造价高的情况。另外,地下工程施工复杂,导致工序环节多、衔接难度大,所需工期过长,对周边环境影响过大,比如会产生噪声、震动、废气、泥浆等,尤其是人口密集区域影响更大。现有技术中在对深基坑进行支护时,主要是采用打桩的形式形成挡墙,如中国专利文献cn108708382a公开了一种深基坑连续挡墙,其中,连续咬合部,由至少一层桩体相互连续咬合构成,且环形布置于基坑周围;还包括阻水部件,纵向插设于至少两根相邻布置的桩体的咬合处,用于阻止地下水由所述连续咬合部的基坑外侧向基坑内侧渗透;所述阻水部件为槽钢或钢板。以上结构,可以通过所述阻水部件有效地阻止地下水从两根相邻的桩体的咬合处渗透入基坑内部,从而提高了深基坑连续挡墙的止水能力。中国专利文献cn209308039u公开了一种深基坑地下空间结构,其特征在于包括:基坑,所述基坑为圆桶形;若干根水泥土桩体,沿所述基坑的内壁环形布置,且相互咬合在一起,形成封闭的挡墙;若干道内撑环梁,沿所述挡墙的内壁环形固定设置,从所述基坑的内部向土体对所述挡墙形成支撑,其中,所述内撑环梁的间距自所述基坑顶部到底部逐渐减少。以上两种基坑挡墙为目前现有技术中主要的两种挡墙形式,均为采用打桩的形式施工得到。

[0003]

现有技术中虽然提出过利用自重实现下沉的挡墙结构,其做法为将筒型挡墙本体置于施工位置上,通过人工从筒型挡墙本体内外挖土,当将挡墙底端以下位置的土体至少部分挖除时,筒型挡墙本体会因自重下沉。由于在下沉过程中挡墙结构与土体的接触面积比较大,导致所产生的摩阻力比较大,影响了下沉的速度,所针对的土体条件局限性比较大,需要大大提高土体的含水量才可以实现快速自沉。

技术实现要素:

[0004]

为此,本实际要解决的技术问题在于如何提出一种可以适应较多种土体条件的可以实现快速下沉的自沉式深基坑挡墙结构。

[0005]

本实用新型提供了一种自沉式深基坑挡墙结构,包括:筒型挡墙本体,其中,所述筒型挡墙本体的底部设置有环形的破土结构,所述筒型挡墙本体适于通过所述破土结构与其自身的重力配合实现向下破土和下沉;所述破土结构是内侧具有斜边的刃脚结构;其中,所述破土结构具有相对于所述筒型挡墙本体的主体的外侧壁向外突出的突出结构,所述突出结构处的圆周直径大于筒型挡墙本体其它部分的圆周直径,且所述突出结构的外侧面为竖直设置或成型。

[0006]

上述的自沉式深基坑挡墙结构,其中,所述筒型挡墙本体的内壁上设置有内撑环梁,适于对所述筒型挡墙本体形成由内到外的支撑。

[0007]

上述的自沉式深基坑挡墙结构,其中,所述筒型挡墙本体包括第一筒体和设于所述第一筒体上方且与所述第一筒体密封连接的第二筒体。

[0008]

上述的自沉式深基坑挡墙结构,其中,所述第一筒体的上端面具有第一周向环形凹槽;所述第二筒体的下端面具有与所述第一周向环形凹槽相对应的第二周向环形凹槽;所述自沉式深基坑挡墙结构还包括所述周向环形插件,所述周向环形插件的一端插入至所述第一周向环形凹槽内,另一端插入至所述第一周向环形凹槽内,用于实现所述第一筒体和所述第二筒体间的密封连接。

[0009]

上述的自沉式深基坑挡墙结构,其中,所述破土结构竖向上的高度不大于所述第一筒体的高度的1/3。

[0010]

本实用新型的上述技术方案具有以下技术效果:

[0011]

1、本实用新型实施例公开的一种自沉式深基坑挡墙结构,包括:筒型挡墙本体,其中,所述筒型挡墙本体的底部设置有环形或环形布置的破土结构,所述筒型挡墙本体适于通过所述破土结构与其自身的重力配合实现向下破土和下沉;所述破土结构是内侧具有斜边的刃脚结构;其中,所述破土结构具有相对于所述筒型挡墙本体的主体的外侧壁向外突出的突出结构,所述突出结构处的圆周直径大于筒型挡墙本体其它部分的圆周直径,且所述突出结构的外侧面为竖直设置或成型。在施工过程中,从筒型挡墙本体内部向外挖土,且延该本体的内侧壁挖到该本体底端以下位置时,该内侧具有斜边的刃脚结构,可较有利地将土体向基坑内侧切削,实现本体的整体下沉,同时,所述破土结构具有相对于所述筒型挡墙本体的主体的外侧壁向外突出的突出结构,这种设计相当于对该本体的外径进行了扩径,在筒型挡墙本体下沉过程中,真正形成与土体间摩擦关系的是周向上最外层的结构,即突出结构的外侧面,并非整个筒型挡墙本体(包括主体)的外侧面,这样一来与土体的接触面积相对减少了,摩擦力就相对减少了,再者,所述突出结构的外侧面为竖直设置或成型,可以有利于切土的同时不增加端阻力,相对于内侧和外侧都具有斜面的结构来说外侧面为竖直,有利于减少外侧面处的端阻力,充分利用内侧面切土作用,更有利于下沉;因此,采用以上设计即使在土地含水量较少的条件下,依然有助于实现快速下沉。

[0012]

2.所述筒型挡墙本体的内壁上设置有内撑环梁,适于对所述筒型挡墙本体形成由内到外的支撑,增设内撑环梁的结构可以增强筒型挡墙本体侧向的抗压能力。

[0013]

3.所述筒型挡墙本体包括第一筒体和设于所述第一筒体上方且与所述第一筒体密封连接的第二筒体,采用多节拼接的结构可以根据设计深度来延长挡墙的高度,

[0014]

4.所述第一筒体的上端面具有第一周向环形凹槽;所述第二筒体的下端面具有与所述第一周向环形凹槽相对应的第二周向环形凹槽;所述自沉式深基坑挡墙结构还包括所述周向环形插件,所述周向环形插件的一端插入至所述第一周向环形凹槽内,另一端插入至所述第一周向环形凹槽内,用于对所述第一筒体和所述第二筒体间的连接处进行密封。采用以上设计,可以有效解决多个筒体连接处的密封问题,环形凹槽的设计可以对周向环形插件的定位。

附图说明

[0015]

为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述

中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0016]

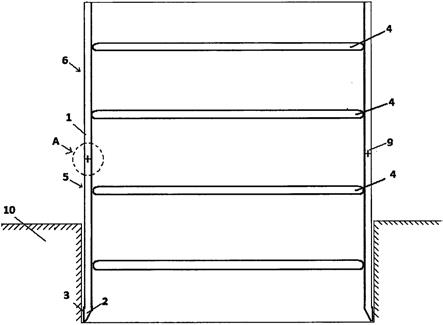

图1为本发明自沉式深基坑挡墙结构的第一种实施方式的示意图;

[0017]

图2为本发明自沉式深基坑挡墙结构的第二种实施方式的示意图;

[0018]

图3为本发明自沉式深基坑挡墙结构的第三种实施方式的示意图;

[0019]

图4为图3中a处的放大图。

[0020]

附件说明

[0021]

1-筒型挡墙本体;2-破土结构;3-突出结构;4-内撑环梁;5-第一筒体;6-第二筒体;7-第一周向环形凹槽;8-第二周向环形凹槽;9-周向环形插件;10-地基。

具体实施方式

[0022]

下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0023]

此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

[0024]

实施例1

[0025]

如图1所示,本实施例提供了一种自沉式深基坑挡墙结构,包括:筒型挡墙本体1,其中,所述筒型挡墙本体的底部设置有环形破土结构2,所述筒型挡墙本体1适于通过所述破土结构2与其自身的重力配合实现向下破土和下沉;所述破土结构2是内侧具有斜边的刃脚结构,其中,所述刃脚结构具有相对于所述筒型挡墙本体的主体的外侧壁向外突出的突出结构3。所述刃脚结构可以是设置在所述筒型挡墙本体的底部的环形金属预装件,也可以是与筒型挡墙本体1一体成型的混凝土结构。具体地,作为本实施例破土结构的刃脚结构,由于其下部与土体的接触面积较小,当将具有较大重量的挡墙结构置于土体上时,尤其置于含水量较大的土体上时,即使不从挡墙结构内部往外挖土,也较为容易实现自沉,穿入地基10的土体中;当置于含水量较小时,施工人员只需适当从挡墙结构内部往外挖土,也可以实现自沉;再者,由于破土结构的外侧面具有所述突出结构3,所述突出结构处的圆周直径大于筒型挡墙本体其它部分的圆周直径,相当于对突出结构处进行了扩径,当挡墙下沉时,与土体接触的部分主要是突出结构的外侧面,在下沉过程中的摩阻力基本可以保持不变,这样有利于下沉;另外,所述突出结构的外侧面为竖直设置或成型,优选为具有平整或光滑的表面,可以使此处的阻力被限制为远小于端阻力的摩阻力,有利于下沉;而内侧面为斜边结构,即,所述刃脚结构从上到下截面积逐渐减少,当施工人员挖土时,沿着斜边挖,可以减少筒型挡墙本体的端阻力,有利于刃脚结构通过自身重力的作用实现向内侧切土,促使筒型挡墙本体下沉。本实施例的变型实施例为上述所述筒型挡墙本体的底部设置有环形布置的破土结构,即所述筒型挡墙本体的底部的边缘呈齿状(此处未标出)。

[0026]

实施例2

[0027]

如图2所示,本实施例与实施例2的区别点在于,所述筒型挡墙本体的内壁上设置有内撑环梁4,适于对所述筒型挡墙本体形成由内到外的支撑。所述内撑环梁可以为金属环

状结构,也可以为钢筋混凝土环状结构。

[0028]

实施例3,

[0029]

如图3和图4所示,本实施例与实施例2的区别在于,所述筒型挡墙本体包括第一筒体5和设于所述第一筒体5上方且与所述第一筒体5密封连接的第二筒体6。所述第一筒体5的上端面具有第一周向环形凹槽7;所述第二筒体6的下端面具有与所述第一周向环形凹槽7相对应的第二周向环形凹槽8;所述自沉式深基坑挡墙结构还包括所述周向环形插件9,所述周向环形插件9的一端插入至所述第一周向环形凹槽7内,另一端插入至所述第一周向环形凹槽8内,用于实现对所述第一筒体6和所述第二筒体7间的密封连接。其中,所述破土结构2竖向上的高度优选为不大于所述第一筒体6的高度的1/3,这种设计更加有利于减少突出结构处所产生的摩阻力,有利于下沉。具体地,所述周向环形插件可以为密封环。

[0030]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1