下穿管道的公路隧道基坑的隔离支护结构的制作方法

[0001]

本实用新型涉及工程建设中基坑支护的技术领域,具体涉及下穿管道的公路隧道基坑的隔离支护结构。

背景技术:

[0002]

随着城市化进程推进,城市空间资源越来越紧张,为了应对人口密集度迅速造成的交通拥挤现象,完善城市功能建设,越来越多的交通干道转移到地下,由于交通干道往往位于建筑物密集的市区,道路基坑开挖时不可避免对周围环境产生不利影响。鉴于目前城市管道设置错综复杂,后建基坑不可避免的会穿越管道施工,给基坑结构支护和管道的保护带来诸多不便。

[0003]

目前针对后建基坑穿越既有管道工程,大多采用管道迁改的措施。管道改迁既能规避基坑开挖过程中基坑支护结构的选择问题,保证基坑安全,同时又能避免开挖卸荷对既有管道的影响,因此在该类工程中受到广泛应用。但是对于基坑横穿管道的情况,管道暴露基坑长度较长,采用迁改的措施势必会占用其他土地空间资源,延长工程施工周期,增加工程经济,不利于成本控制,而原有管道埋设地下土层中也会造成资源浪费;同时对于重要的城市生活所需使用管道,迁改势必会对居民的生活产生影响,给居民生活造成不便。

[0004]

尽管对于基坑穿越管道原位保护的工程案例和支护技术已经存在,但是仍停留在对管道原位保护上,却忽略了基坑支护的自身安全。

[0005]

鉴于基坑与周围环境是一个复杂的共同体,基坑与既有管道的是不可分隔的整体,因此设计一种基坑与管道协调控制的支护体系显得尤为重要。

技术实现要素:

[0006]

本实用新型解决背景技术中的问题,提供一种公路隧道基坑下穿既有管道的隔离保护支护体系及施工方法,该方法不仅可以满足基坑支护要求,而且起到保护既有管道的作用,本实用新型具体技术方案为:

[0007]

下穿管道的公路隧道基坑的隔离支护结构及施工方法,所述基坑1为公路隧道施工基坑,基坑1下穿既有管道2,且公路隧道5的顶板和管道2的间距≥0.5m,所述管道2对应的基坑1区域为中断区7,基坑1的下方土体内横穿有地铁隧道6,

[0008]

所述隔离支护结构包括沿基坑1两侧壁布设有一对地下连续墙3,且一对地下连续墙3分别在中断区7断开;中断区7的基坑1内对应着每根管道2均设有混凝土支撑11,且混凝土支撑11平行于管道2布置;

[0009]

所述一对地下连续墙3之间布设有一对分隔墙4,一对分隔墙4竖直且间隔布设于基坑1内,将基坑1分为隔离作业区9和外部作业区10,一对分隔墙4之间对应的基坑1区域为隔离作业区9,且所述中断区7位于隔离作业区9的中部;

[0010]

所述中断区7的基坑1侧壁布设有mjs重力式挡墙14,沿着隔离作业区9对应的一对连续墙外侧壁均布设有灌注桩墙13;

[0011]

所述隔离作业区9的基坑1底部水平布设有mjs坑底加固墙12,mjs坑底加固墙12的厚度≥5m;所述外部作业区10的基坑1底部对应一对分隔墙4均水平布设有旋喷坑底加固墙17,旋喷坑底加固墙17的厚度≥4m。

[0012]

进一步,所述一对地下连续墙3的断开处均设有折墙8,折墙8和连续墙的端部对应垂直连接,且折墙8的横向延伸长度为1.0~1.5m;所述灌注桩墙13的深度大于mjs重力式挡墙14的深度,且灌注桩墙13的桩体之间通过咬合连接。

[0013]

进一步,所述mjs重力式挡墙14的横向延伸长度大于2倍中断区7的纵向延伸长度,且mjs重力式挡墙14的厚度大于中断区7的纵向延伸长度。

[0014]

进一步,所述混凝土支撑11和折墙8的上端齐平,所述分隔墙侧壁和对应的连续墙内侧壁之间设有混凝土斜撑15,与斜撑相邻的一对连续墙之间设有混凝土横撑16。

[0015]

本实用新型的有益技术效果如下:

[0016]

(1)针对基坑内的既有管道,本实用新型利用分隔墙将基坑分隔成多个作业区间,其中在隔离作业区内将管道对应的基坑进一步划分为中断区,通过调整分隔墙位置规避基坑易破坏环节,使既有管道保护工作成为独立的施工作业区间,大大缩小施工扰动范围、削弱其他作业区间施工相互影响,有效控制地基坑、既有管道及基坑周围土体的变形;

[0017]

中断区内对应每根管道均布设有混凝土支撑,隔离作业区的连续墙外布设灌注桩墙,中断区的基坑侧壁布设mjs重力式挡墙,同时在连续墙的端部设有折墙,上述的隔离支护结构连续完整,能够起到分散土体荷载的作用,减小既有管道受力变形;其中mjs工法形成的mjs重力式挡墙对隔离作业区外侧土体加固,有利于增强支护结构的挡土、止水效果,增大坑外土体的强度,减小土体位移,从而达到控制变形的目的。

[0018]

(2)针对公路隧道基坑的下方横穿地铁隧道的问题,本实用新型使用mjs工法对隔离作业区的基坑坑底土层加固,形成水平的mjs坑底加固墙,且mjs坑底加固墙厚度≥5m,有利于降低坑内土方开挖卸荷作用,减弱后续地铁隧道施工对上部地下通道和既有管道的影响;

[0019]

采用高压旋喷桩加固法对外部作业区基坑坑底土层加固,形成水平的旋喷坑底加固墙,且厚度≥4m,有利于保证坑底加固的连续性,避免基坑受力不均,同时采用旋喷加固技术也有利于降低成本。

附图说明

[0020]

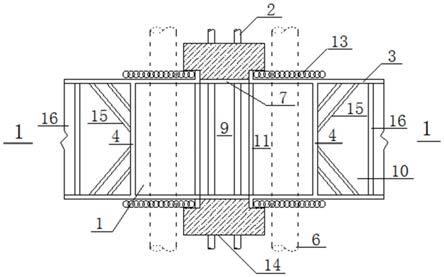

图1为本实用新型隔离保护支护结构的俯视图;

[0021]

图2为本实用新型隔离保护支护结构的立体示意图;

[0022]

图3为本实用新型隔离保护支护结构的的坑底示意图;

[0023]

图4为本实用新型隔离保护支护结构的1-1剖面图;

[0024]

图5为本实用新型隔离保护支护结构的隔离作业区的立体结构示意图;

[0025]

图6为本实用新型隔离保护支护结构的隔离作业区侧视图;

[0026]

图中:1-基坑;2-管道;3-一对地下连续墙;4-一对分隔墙;5-公路隧道;6-地铁隧道;7-中断区;8-折墙;9-隔离作业区;10-外部作业区;11-混凝土支撑;12-mjs坑底加固墙;13-灌注桩墙;14-mjs重力式挡墙;15-混凝土斜撑;16-混凝土横撑;17-旋喷坑底加固墙。

具体实施方式

[0027]

为使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本实用新型,并不用于限定本实用新型。

[0028]

实施例1

[0029]

见图1~图6,本实用新型的下穿管道的公路隧道基坑的隔离支护结构,所述基坑1为公路隧道5施工基坑1,基坑1横向延伸长度30m、开挖深度12m,基坑1下穿既有管道2,且公路隧道5的顶板和管道2的间距为0.7m,管道2直径1.8m和1.4m 管道2埋深2.3m。

[0030]

所述管道2对应的基坑1区域为中断区7,中断区7的纵向延伸长度为7.2m,基坑1的下方土体内横穿有地铁隧道6,地铁隧道6直径6.6m,埋深22.8m。

[0031]

所述隔离支护结构包括沿基坑1两侧壁布设有一对地下连续墙3,连续墙的厚度为0.6m、深度18m。

[0032]

一对地下连续墙3分别在中断区7断开,中断区7的基坑1内对应着每根管道2均设有混凝土支撑11,且混凝土支撑11平行于管道2布置。

[0033]

所述一对地下连续墙3之间布设有一对分隔墙4,一对分隔墙4竖直且间隔布设于基坑1内,分隔墙厚度为0.6m、深度18m。

[0034]

一对分隔墙4将基坑1分为隔离作业区9和外部作业区10,一对分隔墙4之间对应的基坑1区域为隔离作业区9,且所述中断区7位于隔离作业区9的中部,隔离作业区9的纵向延伸长度为38m,水位降低到坑底1m。

[0035]

所述中断区7的基坑1侧壁布设有mjs重力式挡墙14,mjs重力式挡墙14的厚度为8.5m、纵向延伸长度为15m、深度25m, 沿着隔离作业区9对应的一对连续墙外侧壁均布设有灌注桩墙13,灌注桩墙13的每根灌注桩的直径为850mm、桩体深度25m。

[0036]

所述隔离作业区9的基坑1底部水平布设有mjs坑底加固墙12,mjs坑底加固墙12的厚度为5m;所述外部作业区10的基坑1底部对应一对分隔墙4均水平布设有旋喷坑底加固墙17,旋喷坑底加固墙17的厚度为4m。

[0037]

所述一对地下连续墙3的断开处均设有折墙8,折墙8厚度为0.6m、深度18m,折墙8和连续墙的端部对应垂直连接,且折墙8的纵向延伸长度为1.5m;所述灌注桩墙13的垂直深度为mjs重力式挡墙14深度的1.2倍,且灌注桩墙13的桩体之间通过咬合连接。

[0038]

所述mjs重力式挡墙14的纵向延伸长度大于2倍中断区7纵向延伸长度,且mjs重力式挡墙14的厚度大于中断区7纵向延伸长度。

[0039]

所述混凝土支撑11和折墙8的上端齐平,所述分隔墙侧壁和对应的连续墙内侧壁之间设有混凝土斜撑15,与斜撑相邻的一对连续墙之间设有混凝土横撑16。

[0040]

实施例2

[0041]

基于实施例1的下穿管道2的公路隧道5基坑1的隔离支护结构的施工方法,具体包括以下步骤:

[0042]

步骤(1):在基坑1内同时浇筑一对地下连续墙3、折墙8和分隔墙,且折墙8、分隔墙和一对地下连续墙3的厚度、深度均相同,且厚度为0.6m,深度为18m;

[0043]

管道2对应的基坑1区域为中断区7,中断区7的纵向延伸长度为7.2m,且一对连续墙在中断区7断开,一对连续墙对应中断区7的端部设有折墙8,且折墙8和对应连续墙的端

部垂直连接,折墙8的横向延伸长度为1.5m。

[0044]

步骤(2):在中断区7对应的基坑1侧壁采用mjs工法加固土体,形成mjs重力式挡墙14,且mjs重力式挡墙14的横向延伸长度大于2倍中断区7纵向延伸长度,mjs重力式挡墙14的厚度大于中断区7纵向延伸长度,mjs重力式挡墙14的深度大于一对地下连续墙3的深度;mjs工法的施工水泥浆压力≥40mpa,水灰比1:1,空气压力1.05mpa,形成的mjs重力式挡墙14的厚度8.5m,长度15m、深度25m。

[0045]

步骤(3):沿着隔离作业区9对应的一对连续墙的外侧壁施工钻孔灌注桩形成灌注桩墙13,为保证灌注桩墙13质量,钻孔灌注桩采用咬合施工技术,使得灌注桩墙13的桩体之间通过咬合连接,且每根桩体深度为一对地下连续墙3深度的1.5倍。

[0046]

步骤(4):采用mjs工法对隔离作业区9的基坑1坑底土层加固,形成水平的mjs坑底加固墙12,且mjs坑底加固墙12厚度为5m,mjs工法的水泥浆压力≥30mpa,水灰比1:1,空气压力0.8mpa;

[0047]

采用高压旋喷桩加固法对外部作业区10基坑1坑底土层加固,形成水平的旋喷坑底加固墙17,且厚度为4m、长度4~5m,高压旋喷桩加固法选用42.5级硅酸盐水泥,水灰比1.0,空气压力0.6~0.8mpa,水压30~35mpa;

[0048]

步骤(5):对应每根管道2的一侧施工混凝土支撑11,混凝土支撑11的高度与折墙8的高度一致,且每根混凝土支撑11平行于对应管道2布置,

[0049]

分隔墙的外侧壁和对应的连续墙内侧壁之间施工混凝土斜撑15,与斜撑相邻的一对连续墙之间施工混凝土横撑16;

[0050]

步骤(6):待所述隔离支护结构施工完成,且强度满足设计强度要求后,采用坑内降水方式对隔离作业区9进行降水,降水后水位面低于隔离作业区9的基坑1底部开挖面0.5m以上;

[0051]

采用分层分块开挖方式,依次从隔离作业区9中部向两侧进行土方开挖,每层开挖厚度≤2m,分块开挖长度≤5m,直至完成隔离作业区9的基坑1开挖。

[0052]

步骤(7):对两侧外部作业区10降水,降水后水位面低于外部作业区10的基坑1底部开挖面0.5m以上;

[0053]

采用分层分块开挖方式并对外部作业区10进行开挖,每层开挖厚度≤2m,分块开挖长度≤5m,直至完成外部作业区10的基坑1开挖。

[0054]

步骤(8):拆除一对分隔墙4和混凝土斜撑15,使得整个基坑1贯通,基坑1内公路隧道5施工完成后进行土方回填。

[0055]

本实用新型解决了具有下穿管道的公路隧道基坑的隔离支护问题,具体的如下:

[0056]

(1)、针对基坑1内的既有管道2,本实用新型利用分隔墙将基坑1分隔成多个作业区间,其中在隔离作业区9内将管道2对应的基坑1进一步划分为中断区7,通过调整分隔墙位置规避基坑1易破坏环节,使既有管道2保护工作成为独立的施工作业区间,大大缩小施工扰动范围、削弱其他作业区间施工相互影响,有效控制地基坑1、既有管道2及基坑1周围土体的变形;

[0057]

中断区7内对应每根管道2均布设有混凝土支撑11,隔离作业区9的连续墙外布设灌注桩墙13,中断区7的基坑1侧壁布设mjs重力式挡墙14,同时在连续墙的端部设有折墙8,上述的隔离支护结构连续完整,能够起到分散土体荷载的作用,减小既有管道2受力变形;

其中mjs工法形成的mjs重力式挡墙14对隔离作业区9外侧土体加固,有利于增强支护结构的挡土、止水效果,增大坑外土体的强度,减小土体位移,从而达到控制变形的目的。

[0058]

(2)、针对公路隧道基坑的下方横穿地铁隧道6的问题,本实用新型使用mjs工法对隔离作业区9的基坑1坑底土层加固,形成水平的mjs坑底加固墙12,且mjs坑底加固墙12厚度≥5m,有利于降低坑内土方开挖卸荷作用,减弱后续地铁隧道6施工对上部地下通道和既有管道2的影响;

[0059]

采用高压旋喷桩加固法对外部作业区10基坑1坑底土层加固,形成水平的旋喷坑底加固墙17,且厚度≥4m,有利于保证坑底加固的连续性,避免基坑1受力不均,同时采用旋喷加固技术也有利于降低成本。

[0060]

(3)、在mjs坑底加固墙12和mjs重力式挡墙14中都使用了mjs工法,mjs工法可全方位任意角度施工,施工质量可控,可靠性高,施工过程对周围环境影响小。使得mjs工法对隔离作业区9外侧土体加固,有利于增强支护结构的挡土、止水效果,增大坑外土体的强度,减小土体位移,从而达到控制变形的目的;对隔离作业区9坑底加固有利于降低坑内土方开挖卸荷作用,减弱后续地铁隧道6施工对上部地下通道和既有管道2的影响。

[0061]

本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1