一种用于桩头二次成型工具式模具的制作方法

[0001]

本实用新型涉及混凝土灌注桩桩头防水施工技术领域,更具体地讲,涉及一种用于桩头二次成型工具式模具。

背景技术:

[0002]

随着科技的发展和社会的进步,建筑施工技术趋于成熟水平,国家对建筑市场质量大力管控,消费者对建筑工程质量的要求也越来越高,认识也越来越强,施工单位对施工质量要求更加管控严格。

[0003]

混凝土灌注桩是现有防水施工技术领域一种常见且经济的地基承载形式,现有规范gb50108-2008《地下防水工程技术规范》以及相关10j301《地下建筑防水构造》中关于桩头处的防水处理做法仅为一种参考,且参考做法中,桩头防水与底板防水交叉位置处理始终是一种薄弱环节,仍存在渗漏隐患。

技术实现要素:

[0004]

为解决上述现有施工中桩头与底板防水交叉位置存在渗漏风险的技术问题,本实用新型的目的在于提供一种用于桩头二次成型工具式模具,其目的在于能够有效地防止桩头防水施工存在的渗漏风险和隐患,减少了桩头防水因渗漏而产生二次修补费用,节约了资源,提高了桩头二次成型施工工效与桩头防水施工质量。

[0005]

本实用新型采用的技术方案如下:

[0006]

一种用于桩头二次成型工具式模具,该模具应用在桩头防水与底板防水交叉位置防水施工中,包括模具内环和模具外环;其中

[0007]

所述模具内环由两个半圆形内环型构件沿其轴向侧壁拼装而成;在两个内环型构件的中部均设有一预留凹槽,所述预留凹槽由内环型构件外侧向靠近其中心轴向线一侧凹陷,用于在桩头二次成型后安装止水条;

[0008]

所述模具外环由两个半圆形外环型构件沿其轴向侧壁拼装而成,以使模具外环底部开孔与所述模具内环底部开孔对齐;在两个外环型构件的底部均设置有一向内环型构件一侧延伸的外环钢板,在两个内环型构件的底部均设置有一向外环型构件一侧延伸的内环钢板,以使内环钢板与外环钢板相互重合并通过定位件固定在地基的基土上,实现模具内环与模具外环之间的拼装,使得在桩头二次成型后在桩头根部周围形成用于充填防水砂浆的底部凹槽。

[0009]

本技术方案针对现有施工中桩头与底板防水交叉位置存在渗漏风险和隐患的技术问题,设计了一套桩头二次成型工具式模具,其在施工成型后能够在桩头根部周围形成用于充填防水砂浆的底部凹槽以及位于底部凹槽侧壁的预留凹槽,由此可在成型的预留凹槽内安装缓凝型遇水膨胀止水条,并采用防水砂浆封闭底部凹槽,防水施工至桩头位置采用密封膏封闭,增加了桩身与底板交接位置防渗漏安全系数,有效地防止桩头防水施工存在的渗漏风险和隐患,减少了桩头防水因渗漏而产生二次修补费用,节约了资源,提高了桩

头二次成型施工工效与桩头防水施工质量,具有很好的推广使用性。

[0010]

作为优选方案,在两个所述内环型构件的拼装处端部对应设置有内环钢板条,所述内环钢板条避开所述预留凹槽设置,以使两个内环型构件通过设置的内环钢板条固定连接,并以使两个内环型构件中部的预留凹槽相互连通。采用上述结构,即可实现用于安装止水条的预留凹槽相互连通,又便于内环型构件拼装固定,拆卸安装方便。

[0011]

作为优选方案,在两个内环型构件的内环钢板条上对应设置有2~3个圆孔,并分别通过螺栓穿过圆孔以使两个内环型构件连接拼装成整体,该模具内环结构原理设计简单但巧妙合理,以使模具内环便于拆卸,且安装快捷方便,采用螺栓固定,拆卸后可重复利用。

[0012]

作为优选方案,两个所述外环型构件的环形侧壁均呈倾斜设置,以使模具外环的内径由其底部向其顶部逐渐增大。由上述模具在桩头根部周围成型的底部凹槽具有由其底部向其顶部倾斜设置的外侧壁面,在充填防水砂浆后可进一步提升桩头防水施工质量。

[0013]

作为优选方案,所述外环型构件的环形侧壁沿其中心轴向线呈45

°

~60

°

倾斜设置,用以保证底部凹槽成型效果优良。

[0014]

作为优选方案,在两个所述外环型构件的拼装处端部对应设置有外环钢板条,在两个外环型构件的外环钢板条上对应设置有2~3个圆孔,并分别通过螺栓穿过圆孔以使两个外环型构件连接拼装成整体。同理该模具外环结构原理设计简单但巧妙合理,以使模具外环便于拆卸,安装快捷方便,采用螺栓固定,拆卸后可重复利用。

[0015]

作为优选方案,所述定位件包括针尖状螺栓和螺帽,在内环钢板与外环钢板上对应设置有与针尖状螺栓相适配的圆孔,以使通过针尖状螺栓穿过圆孔并通过螺帽将内环钢板与外环钢板固定在地基的基土。采用上述结构,即可使得模具内环和模具外环整体固定稳定,又可利用针尖状螺栓直接插入基土土壤内而将模具整体稳定地固定在基土土壤上,实现模具与地基基土固定稳定。

[0016]

作为优选方案,所述预留凹槽沿模具轴向截面尺寸为50mm

×

30mm,所述内环钢板与外环钢板的宽度≥50mm,所述内环型构件和外环型构件选用的材质均为钢板,且钢板的厚度均为2~3mm。预留凹槽的尺寸设计用以保证后期止水条安装工序便于实施,而内环钢板与外环钢板的宽度尺寸设计一方面考虑使得模具内环和模具外环整体固定稳定,另一方面考虑其成型后的底部凹槽充填防水砂浆后的封闭效果。

[0017]

如上所述,本实用新型相对于现有技术至少具有如下有益效果:

[0018]

1.本实用新型用于桩头二次成型工具式模具,可利用施工现场便于获得的钢板、螺栓等材料制造,模具制作原理简单,材料便于获得且成本低,节约施工功效和成本,能够有效解决现有施工中桩头与底板防水交叉位置存在渗漏风险和隐患的技术问题,使得桩头与底板防水交叉位置防水施工质量得到了很大提升。

[0019]

2.本实用新型模具采用模具内环和模具外环拼装而成,采用螺栓固定,拆卸后可重复利用,模具原理设计简单但巧妙合理,以使模具内环和模具外环便于拆卸,且安装快捷方便;桩头二次成型采用定型化拼装模具,成型效果优良,保证桩头防水施工质量。

[0020]

3.利用本实用新型模具进行桩头防水施工,能够通过成型的预留凹槽内安装缓凝型遇水膨胀止水条,并采用防水砂浆封闭底部凹槽,防水施工至桩头位置采用密封膏封闭,并采用涂刷水泥基渗透结晶后利用油膏封闭,增加了桩身与底板交接位置防渗漏安全系数,有效地防止桩头防水施工存在的渗漏风险和隐患,减少了桩头防水因渗漏而产生二次

修补费用,节约了资源,提高了桩头二次成型施工工效与桩头防水施工质量,具有很好的推广使用性,在类似施工工艺中具有较为广泛的推广应用价值。

附图说明

[0021]

本实用新型将通过具体实施例并参照附图的方式说明,其中

[0022]

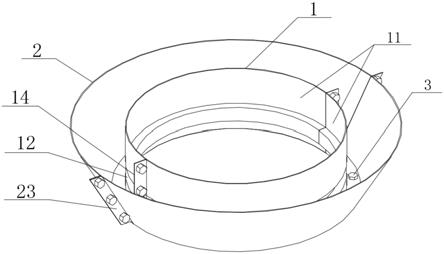

图1是本实用新型实施例用于桩头二次成型工具式模具的拼装示意图;

[0023]

图2是本实用新型实施例图1中内环型构件的示意图;

[0024]

图3是本实用新型实施例图1中外环型构件的示意图;

[0025]

图4是应用本实用新型实施例用于桩头二次成型工具式模具进行施工的示意图。

[0026]

附图标记说明:1-模具内环;11-内环型构件;12-预留凹槽;13-内环钢板;14-内环钢板条;2-模具外环;21-外环型构件;22-外环钢板;23-外环钢板条;3-定位件;4-桩头; 5-底板;6-底部凹槽;7-防水卷材;8-止水条;9-桩体钢筋。

具体实施方式

[0027]

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

[0028]

本说明书(包括任何附加权利要求、摘要)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

[0029]

实施例基本如图1至图3所示:本实施例提供了一种用于桩头二次成型工具式模具,应用在桩头4防水与底板5防水交叉位置防水施工中,该模具包括模具内环1和模具外环2,模具内环1由两个相同的半圆形内环型构件11沿其轴向侧壁拼装而成,本实施例提供的拼装后的模具内环1比桩头大100mm,在施工中以使拼装后的模具内环1套设在桩头的桩身上,图2示出了单个内环型构件11的示意图,内环型构件11采用3mm钢板制作,考虑破桩后表面防水处理,本实施例将内外型构件高度设计为250mm,在两个内环型构件11的中部均设有一50mm

×

30mm预留凹槽12,预留凹槽12由内环型构件外侧向靠近其中心轴向线一侧凹陷,预留凹槽12用于在桩头二次成型后安装止水条8,而其尺寸设计用以保证后期止水条 8安装工序便于实施。

[0030]

本实施例提供的模具外环2由两个半圆形外环型构件21沿其轴向侧壁拼装而成,以使模具外环2底部开孔与模具内环1底部开孔对齐,包括两者底部开孔水平对齐以及两者开孔轴心线在同一直线上,图3示出了单个外环型构件21的示意图,在两个外环型构件21 的底部均焊接有一向内环型构件11一侧延伸的外环钢板22,在两个内环型构件11的底部均焊接有一向外环型构件21一侧延伸的内环钢板13,以使内环钢板13与外环钢板22相互重合并通过定位件3固定在地基的基土上,实现模具内环1与模具外环2之间的拼装,使得在桩头二次成型后在桩头根部周围形成用于充填防水砂浆的底部凹槽6,用于充填防水砂浆。

[0031]

由上所述,本实施例针对现有施工中桩头与底板防水交叉位置存在渗漏风险和隐患的技术问题,设计了一套桩头二次成型工具式模具,其在施工成型后能够在桩头根部周围形成用于充填防水砂浆的底部凹槽6以及位于底部凹槽6侧壁的预留凹槽12,由此可在成型的预留凹槽12内安装缓凝型遇水膨胀止水条8,并采用防水砂浆封闭底部凹槽6,防水施

工至桩头位置采用密封膏封闭,并采用涂刷水泥基渗透结晶后利用油膏封闭,增加了桩身与底板交接位置防渗漏安全系数,有效地防止桩头防水施工存在的渗漏风险和隐患。

[0032]

为实现两个内环型构件11的拼装固定稳定,本实施例在两个内环型构件11的拼装处端部对应焊接有50mm宽度的内环钢板条14,以使两个内环型构件11通过设置的内环钢板条14固定连接,具体地,在两个内环型构件11的内环钢板条14上对应设置有3个直径为 12mm的圆孔,并分别通过螺栓穿过圆孔以使两个内环型构件连接拼装成整体,该模具内环1 结构原理设计简单但巧妙合理,以使模具内环1便于拆卸,且安装快捷方便,采用螺栓固定,拆卸后可重复利用;同时,内环钢板条14应避开预留凹槽12设置,以使两个内环型构件11中部的预留凹槽12相互连通;采用上述结构,即可实现用于安装止水条8的预留凹槽12相互连通,又便于内环型构件11拼装固定,拆卸安装方便。

[0033]

本实施例提供的两个外环型构件21的环形侧壁呈倾斜设置,以使模具外环2的内径由其底部向其顶部逐渐增大,作为本实施例的优选,外环型构件21的环形侧壁沿其中心轴向线呈45

°

~60

°

倾斜设置,本实施例以外环型构件21的环形侧壁沿其轴向线呈45

°

倾斜设置为例,由上述模具在桩头根部周围成型的底部凹槽6具有由其底部向其顶部倾斜设置的外侧壁面,在充填防水砂浆后可进一步提升桩头防水施工质量,用以保证底部凹槽6成型效果优良,

[0034]

为实现两个外环型构件21的拼装固定稳定,本实施例在两个外环型构件21的拼装处端部对应焊接有50mm宽度的外环钢板条23,以使两个外环型构件21通过设置的外环钢板条23固定连接,具体地,在两个外环型构件21的外环钢板条23上对应设置有3个直径为 12mm圆孔,并分别通过螺栓穿过圆孔以使两个外环型构件连接拼装成整体,同理该模具外环 2结构原理设计简单但巧妙合理,以使模具外环2便于拆卸,安装快捷方便,采用螺栓固定,拆卸后可重复利用。

[0035]

为实现模具内环1与模具外环2拼装固定稳定,本实施例提供的定位件3包括针尖状螺栓和螺帽,内环钢板13与外环钢板22的宽度≥50mm,内环型构件11和外环型构件21 选用的材质均为钢板,且钢板的厚度均为2~3mm,作为本实施例的优选,本实施例提供的外环钢板22采用宽度为50mm且厚度为3mm的钢板制成,内环钢板13采用宽度为50mm且厚度为3mm的钢板制成,内环钢板13与外环钢板22的宽度尺寸设计一方面考虑使得模具内环1和模具外环2整体固定稳定,另一方面考虑其成型后的底部凹槽6充填防水砂浆后的封闭效果;进一步地,在内环钢板13与外环钢板22上对应设置有与针尖状螺栓相适配的圆孔,以使通过针尖状螺栓穿过圆孔并通过螺帽将内环钢板13与外环钢板22固定在地基的基土;采用上述结构,即可使得模具内环1和模具外环2整体固定稳定,又可利用针尖状螺栓直接插入基土土壤内而将模具整体稳定地固定在基土土壤上,实现模具与地基基土固定稳定。

[0036]

图4示出了应用上述用于桩头二次成型工具式模具进行施工的示意图,根据本实用新型,本实施例还提供有一种利用上述用于桩头二次成型工具式模具进行桩头防水施工的施工方法,该施工方法包括以下步骤:

[0037]

s1,桩头破除:将桩头破除完成后,达到设计标高,清理桩头表面松散砼及桩身泥土;

[0038]

s2,桩头二次成型工具式模具拼装:将两个半圆形内环型构件11拼装成模具内环1,将两个半圆形外环型构件21拼装成模具外环2,最后将模具内环1和模具外环2拼装成具

有预留凹槽12的模具整体;在步骤s2中模具拼装过程中,需将模具外环2底部开孔与模具内环1底部开孔对齐,并通过针尖状螺栓和螺母将模具内环1和模具外环2拼装成整体,以使模具内环1便于拆卸,且安装快捷方便,即可使得模具内环1和模具外环2整体固定稳定,又可利用针尖状螺栓直接插入基土土壤内而将模具整体稳定地固定在基土土壤上,实现模具与地基基土固定稳定;

[0039]

作为本实施例的优选,内环型构件11和外环型构件21均采用厚度为2~3mm的钢板制作,且内环型构件11的高度设计为240~260mm,用以保证后期充填防水砂浆的底部凹槽6 成型效果,本实施例提供的内环型构件11和外环型构件21均采用厚度为3mm的钢板制作, 且内环型构件11的高度设计为250mm;

[0040]

s3,模具安装:将拼装完成的模具从桩头上直接套设在桩头4的桩身上,模具内环1 通过其底部设置的针尖状螺栓直接固定在地基的基土上;

[0041]

s4,桩头二次成型及垫层砼浇筑:将桩头扩大部分和底板垫层砼同步浇筑;

[0042]

s6,拆除模具:桩头二次成型施工完成后,先拆除模具外环2再拆除模具内环1,模具拆除后,在桩头根部周围形成有底部凹槽6以及位于桩体侧壁的预留凹槽12;本实施例提供的预留凹槽12沿模具轴向的截面尺寸为50mm

×

30mm,用以能够保证膨胀止水条8的安装效果;

[0043]

s7,安装膨胀止水条8:在成型的桩体侧壁预留凹槽12内安装遇水膨胀性止水条8并固定牢靠;

[0044]

s8,底部凹槽6防水砂浆封闭:在桩头根部周围形成有底部凹槽6处采用微膨胀防水砂浆将底部凹槽6填满并抹压密实;

[0045]

上述施工方法还包括以下施工步骤:步骤s8底板防水施工:底板防水施工位置距桩身预留空隙,作为优选,底板防水施工位置距桩身预留1~2cm空隙;步骤s9,进行桩头水泥基渗透结晶施工:清理桩头顶部及四侧灰尘,浇水湿润,涂刷水泥基渗透结晶,桩头顶部及四侧应涂刷饱满,水泥基渗透结晶延伸至四侧底板防水预留1~2cm位置;步骤s10,采用在底板与桩身之间油膏塞缝:泥基渗透结晶干透后,对底板防水至桩头防水交叉1~2cm 位置进行油膏封闭;

[0046]

上述施工方法还包括步骤s11,进行桩头砼保护层及底板防水保护层砼施工:在桩头根部周围,将防水卷材7与桩头结合部位用密封膏密封粘接牢固,形成底板防水层,浇筑底板防水保护层及桩头水泥基渗透结晶保护层;在保证与桩头基面形成较好粘接的同时,与防水卷材7形成一体化结构,防止桩头根部处出现渗漏点,以保证工程施工质量。

[0047]

上述施工方法还包括步骤s12,进行桩外露桩体钢筋油膏嵌缝:在所述底板防水保护层砼施工完成后,利用塑料油膏灌缝工具式模具对桩头外露桩体钢筋9进行油膏嵌缝,最后完成上述步骤可进行承台、底板、筏板钢筋施工。

[0048]

根据上述施工方法,桩头二次成型采用定型化模具,底部凹槽6成型效果优良,使得桩头与底板防水交叉位置防水施工质量得到了很大提升。

[0049]

综上所述,利用本实用新型用于桩头二次成型工具式模具进行桩头防水施工,能够有效解决现有施工中桩头与底板防水交叉位置存在渗漏风险和隐患的技术问题,使得桩头与底板防水交叉位置防水施工质量得到了很大提升,其能够通过成型的预留凹槽12内安装缓凝型遇水膨胀止水条8,并采用防水砂浆封闭底部凹槽6,防水施工至桩头位置采用密

封膏封闭,并采用涂刷水泥基渗透结晶后利用油膏封闭,增加了桩身与底板交接位置防渗漏安全系数,有效地防止桩头防水施工存在的渗漏风险和隐患,减少了桩头防水因渗漏而产生二次修补费用,节约了资源,提高了桩头二次成型施工工效与桩头防水施工质量,具有很好的推广使用性,在类似施工工艺中具有较为广泛的推广应用价值,适合推广应用。

[0050]

本以上所述,仅为本实用新型的较佳实施例,并不用以限制本实用新型,本实用新型的专利保护范围以权利要求书为准,凡是运用本实用新型的说明书及附图内容所作的等同结构变化,同理均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1