一种线路架空用人工挖孔桩的制作方法

[0001]

本实用新型涉及道路施工技术领域,具体涉及一种线路架空用人工挖孔桩。

背景技术:

[0002]

公路、城市道路一般采用顶进地道桥下穿铁路路基,地道桥顶进施工时一般采用d型便梁对铁路线路进行架空加固,其d型边梁支点采用人工挖孔桩基础。当挖孔桩穿越松散填土层、砂砾层等松散土层时,很容易出现塌孔等事故。特别是当穿越富水松散填土层、砂砾层时,人工挖孔桩成孔十分困难。

[0003]

传统技术中一般采用钢护筒或护壁跟进的方式,当地下水丰富时,必须大量抽取地下水方能成孔。大量抽取地下水后会造成线路下沉、塌孔等事故,严重威胁铁路行车安全。

技术实现要素:

[0004]

本实用新型为了解决上述技术问题,提出了如下技术方案:

[0005]

第一方面,本实用新型实施例提供了一种线路架空用人工挖孔桩,包括环形钢筋混凝土护壁,所述环形钢筋混凝土护壁内部和周边设置有注浆体,对应所述注浆体设置有注浆管,所述注浆管用于向所述注浆体内注入水泥浆,所述注浆体用于将环形钢筋混凝土护壁周边和底部的松散土层进行固化和止水。

[0006]

采用上述实现方式,随着环形钢筋混凝土护壁的跟进,通过注浆管向注浆体内注入水泥浆,将环形钢筋混凝土护壁周边和底部的松散土层进行固化和止水。进而不需要大量抽取地下水,也不需要大型高压旋喷装止水帷幕,增加了桩侧摩阻力、增加了桩基土体端阻力,能有效减小桩基长度,解决了止水问题和塌孔的隐患。

[0007]

结合第一方面,在第一方面第一种可能的实现方式中,所述注浆管包括第一竖向注浆管和第一斜向注浆管,所述第一竖向注浆管用于向环形钢筋混凝土护壁内部的注浆体注浆,所述第一斜向注浆管用于向所述环形钢筋混凝土护壁外部周边的注浆体注浆。

[0008]

结合第一方面第一种可能的实现方式,在第一方面第二种可能的实现方式中,所述第一竖向注浆管设置有多个,多个所述第一竖向注浆管均匀分布在所述环形钢筋混凝土护壁内,每个所述第一竖向注浆管唯一对应一个环形钢筋混凝土护壁内的注浆体。

[0009]

结合第一方面第二种可能的实现方式,在第一方面第三种可能的实现方式中,所述第一斜向注浆管设置有多个,多个所述第一斜向注浆管环绕所述环形钢筋混凝土护壁设置,每个所述第一斜向注浆管唯一对应一个环形钢筋混凝土护壁外的注浆体。

[0010]

结合第一方面,在第一方面第四种可能的实现方式中,所述环形钢筋混凝土护壁设置有多个,根据桩土下挖深度,所述环形钢筋混凝土护壁的数量逐渐增加。

[0011]

结合第一方面第四种可能的实现方式,在第一方面第五种可能的实现方式中,最后一节所述环形钢筋混凝土护壁对应的桩底设置有注浆体。

[0012]

结合第一方面第五种可能的实现方式,在第一方面第六种可能的实现方式中,所

述桩底设置有第二竖向注浆管和第二斜向注浆管,所述第二竖向注浆管和所述第二斜向注浆管用于向桩底的注浆体注浆。

[0013]

结合第一方面第六种可能的实现方式,在第一方面第七种可能的实现方式中,所述第二竖向注浆管和所述第二斜向注浆管均设置有多个,多个所述第二竖向注浆管均匀分布设置在最后一节所述环形钢筋混凝土护壁的环形区域内,多个所述第二斜向注浆管均匀环绕设置在最后一节所述环形钢筋混凝土护壁的外围区域。

[0014]

结合第一方面第七种可能的实现方式,在第一方面第八种可能的实现方式中,桩底的注浆体设置在桩底以下100cm-110cm位置。

[0015]

结合第一方面或第一方面第一至八种任一可能的实现方式,在第一方面第九种可能的实现方式中,所述环形钢筋混凝土护壁长度为50cm-55cm。

附图说明

[0016]

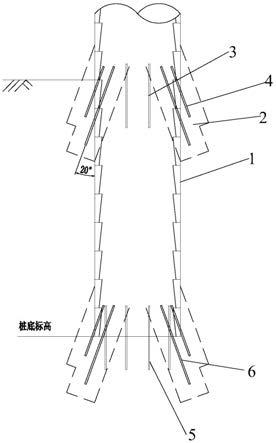

图1为本实用新型实施例提供的一种线路架空用人工挖孔桩的结构示意图;

[0017]

图2为本实用新型实施例提供的一种线路架空用人工挖孔桩的俯视图;

[0018]

图1-2中,符号表示为:

[0019]

1-环形钢筋混凝土护壁,2-注浆体,3-第一竖向注浆管,4-第一斜向注浆管,5-第二竖向注浆管,6-第二斜向注浆管。

具体实施方式

[0020]

下面结合附图与具体实施方式对本方案进行阐述。

[0021]

图1为本实用新型实施例提供的一种线路架空用人工挖孔桩的结构示意图,参见图1,本实用新型实施例提供的线路架空用人工挖孔桩包括:环形钢筋混凝土护壁1,所述环形钢筋混凝土护壁1内部和周边设置有注浆体2,对应所述注浆体2设置有注浆管,所述注浆管用于向所述注浆体2内注入水泥浆,所述注浆体2用于将环形钢筋混凝土护壁1周边和底部的松散土层进行固化和止水。

[0022]

所述环形钢筋混凝土护壁1设置有多个,根据桩土下挖深度,所述环形钢筋混凝土护壁1的数量逐渐增加。所述环形钢筋混凝土护壁1长度为50cm-55cm。

[0023]

所述注浆管包括第一竖向注浆管3和第一斜向注浆管4,所述第一竖向注浆管3用于向环形钢筋混凝土护壁1内部的注浆体2注浆,所述第一斜向注浆管4用于向所述环形钢筋混凝土护壁1外部周边的注浆体2注浆。

[0024]

参见图2,所述第一竖向注浆管3设置有多个,多个所述第一竖向注浆管3均匀分布在所述环形钢筋混凝土护壁1内,每个所述第一竖向注浆管3唯一对应一个环形钢筋混凝土护壁1内的注浆体2。

[0025]

所述第一斜向注浆管4设置有多个,多个所述第一斜向注浆管4环绕所述环形钢筋混凝土护壁1设置,每个所述第一斜向注浆管4唯一对应一个环形钢筋混凝土护壁1外的注浆体2。

[0026]

进一步参见图1,最后一节所述环形钢筋混凝土护壁1对应的桩底设置有注浆体2。所述桩底设置有第二竖向注浆管5和第二斜向注浆管6,所述第二竖向注浆管5和所述第二斜向注浆管6用于向桩底的注浆体2注浆,桩底的注浆体2设置在桩底以下100cm-110cm位

置。

[0027]

所述第二竖向注浆管5和所述第二斜向注浆管6均设置有多个,多个所述第二竖向注浆管5均匀分布设置在最后一节所述环形钢筋混凝土护壁1的环形区域内,多个所述第二斜向注浆管6均匀环绕设置在最后一节所述环形钢筋混凝土护壁1的外围区域。

[0028]

本实用新型实施例中,环形钢筋混凝土护壁按每50cm-55cm一节全程跟进,每跟进一节环形钢筋混凝土护壁后,向桩周打入第一斜向注浆管4、向下打入第一竖向注浆管3,再向注浆管压入水泥浆注入注浆体2而形成桩土复合体,将桩周及桩底的松散土层进行固化和止水,再向下挖50cm-55cm桩身土体,再将环形钢筋混凝土护壁向下跟进,在向桩周打入第一斜向注浆管4、向下打入第一竖向注浆管3等循环操作,逐步成孔至桩底,挖至桩底后再打入第二斜向注浆管6、向下打入第二竖向注浆管5并注浆,浇筑桩身混凝土。

[0029]

本实施例提供的线路架空用人工挖孔桩的使用方法为:

[0030]

s1,全程采用环形钢筋混凝土护壁进行跟进,护壁采用50cm-55cm一节,每挖土50cm-55cm,环形钢筋混凝土护壁跟进50cm-55cm。

[0031]

s2,挖土之前,先向桩侧打入第一斜向注浆管4和第一竖向注浆管3,第一斜向注浆管4一般打入桩孔以外长度不小于50cm,第一斜向注浆管4与第一竖向注浆管3夹角为20-30度。

[0032]

s3,向第一斜向注浆管4和第一竖向注浆管3内压入水泥浆注入注浆体2将松散土体进行固化和止水,注浆一般需采用压力注浆。

[0033]

s4,压浆大道一定强度后,开挖桩内土体,一次开挖深度与环形钢筋混凝土护壁等高。

[0034]

s5,重复上述s2、s3、s4步骤,打入注浆管—注浆—挖土—护壁跟进,直至挖到设计桩底高程。

[0035]

s6,打入桩底第二斜向注浆管6和第二竖向注浆管5,底部的注浆体2一般进入桩底以下不小100cm,压入水泥浆。

[0036]

s7,下桩身钢筋笼,灌注桩身混凝土。

[0037]

由上述实施例可知,本实施例提供了一种线路架空用人工挖孔桩,随着环形钢筋混凝土护壁1的跟进,通过注浆管向注浆体2内注入水泥浆,将环形钢筋混凝土护壁1周边和底部的松散土层进行固化和止水。进而不需要大量抽取地下水,也不需要大型高压旋喷状止水帷幕,增加了桩侧摩阻力、增加了桩基土体端阻力,能有效减小桩基长度,解决了止水问题和塌孔的隐患。

[0038]

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0039]

当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术

方案并非是对本实用新型的限制,如来替代,本实用新型仅结合并参照优选的实施方式进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1