一种软塑状地质槽壁加固方法与流程

1.本发明涉及建筑施工技术领域,更具体而言,涉及一种软塑状地质槽壁加固方法。

背景技术:

2.近年来,随着城市化地铁进程的加快,基坑开挖应用更加广泛,面临的地质条件越来越复杂。地连墙作为深基坑的支护结构,不仅可以起到有效的防水效果,起到止水帷幕的作用,还可以很好的承担侧向土压力,因而很多深基坑工程的围护结构采用地连墙。

3.在地连墙成槽过程中,泥浆性能、施工干扰、水头压力差和场地荷载都会影响地连墙槽壁的稳定性,其中,水头压力差对地连墙槽孔的稳定性影响。地连墙施工中遇到砂层、软黏土时,容易发生塌槽。传统的研究采用轻型井点降低地下水位的方法防止地连墙塌槽。当超深地连墙在复杂地质且既有建筑条件限制时,不适宜在槽外进行降水。

技术实现要素:

4.为克服上述现有技术中存在的不足,本发明提供了一种软塑状地质槽壁加固方法,该方法能够防止槽壁坍塌,增强槽壁稳定性,保证施工安全可靠。

5.为解决上述技术问题,本发明采取的技术方案为:

6.一种软塑状地质槽壁加固方法,包括以下步骤:

7.s1、清理整平加固场地,并清除地下障碍物;

8.s2、根据设计资料测量放样,布置桩位平面图,根据三轴搅拌桩桩位中心线,挖机开挖沟槽,对桩进行排列编号;

9.s3、桩机就位:桩机下铺设钢板及路基板,三轴搅拌桩施工机械操作场地承载力应满足搅拌桩机平移、行走稳定的要求,以确定搅拌桩垂直精度达到设计要求,在机具就位前将施工范围内障碍物及时清除,移动结束后及时检查定位情况,及时纠正;

10.s4、制备水泥浆液及浆液注入:开钻前对搅拌工作人员做好交底工作,在施工现场配备自动搅拌系统和散装水泥罐,以确保浆液质量稳定;

11.s5、钻进搅拌提升:严格控制搅拌桩搅拌下沉速度和搅拌提升速度,并保持匀速;

12.s6、桩机移位:施工完成一根桩后,移动桩机至另一根桩位,重复以上步骤进行下一根桩的施工。

13.所述步骤s1中,对开挖导向沟槽余土及时处理,保证桩机水平行走。

14.所述步骤s2中,沟槽尺寸宽1.2m,深1m。

15.所述步骤s3中,施工现场应先进行场地平整、清除施工区域的表层硬物和地下障碍物,场地低洼时应回填粘性土料,不得回填杂填土。

16.所述步骤s3中,桩位偏差不大于20mm,桩底标高

‑

50mm~100mm。桩机应平稳平正,并用经纬仪或线锤复核,确保桩机垂直度,搅拌桩垂直精度不低于1/200。

17.所述步骤s4中,在施工现场配备自动搅拌系统和散装水泥罐,以确保浆液质量稳定,水泥浆液的水灰比为1:1.2~1:1.5,槽壁加固水泥参量为15%,并应根据各土层土质情

况选择水泥浆液的具体配合比以便得到较均匀的墙体。水泥用量要据以下公式计算:

18.m=h

×

s

×

p

×

i

19.式中,m—单排桩水泥用量,单位为吨;

20.h—桩基长度,单位m;

21.s—单排桩截面积(1.495≈1.5

㎡

);

22.p—被搅拌土体密度,kg/m3;

23.i—水泥参入量,15%;

24.所述步骤s4中,水泥浆配置好后,停滞时间不得超过2h,因故搁置2h以上的浆液,应做废浆处理,严禁使用。搭接施工的相邻搅拌桩施工间隔不得超过12h。注浆时通过两台注浆泵两条管路同“y”型接头在h口进行混合,注浆压力为1.5~2.5mpa,注浆流量为80~120l/min/每台。

25.所述步骤s5中,搅拌提升时不应使孔内产生负压造成基坑围护地基沉降,在桩机钻杆上做好明显标志,严格控制桩顶和桩底标高。

26.所述步骤s5中,三轴水泥搅拌桩三个钻头,两边两个进行浆液输送,中间一个为气孔,主要作用松动土体,防止翻浆,保证土体与水泥充分搅拌均匀,而且落钻时两边钻头正旋转,中间钻头反旋转;起钻时两边钻头反旋转,中间钻头正旋转。

27.所述步骤s5中,三轴搅拌机在下钻时,注浆的水泥用量占总数的70%~80%,而提升时为20%~30%,钻杆提升完毕时,设计水泥浆液全部注完,施工停浆面必须高出桩顶设计标高0.5m,在基坑开挖时将高出部分挖除。

28.与现有技术相比,本发明所具有的有益效果为:

29.利用水泥及泥浆在槽段塌孔位置形成柔性护壁,以利于成槽的顺利进行;可以高效处理地连墙成槽施工中的难题,更加有效预防地连墙发生塌槽。设计新颖合理,针对构建存在既有建筑的局部软塑状施工地连墙,而无法在槽壁外降水的情况,通过填筑填土层为槽壁加固体和基础导墙的施工提供支撑基础,在基础导墙边缘预留预埋接茬筋连接扩展导墙,使基础导墙和扩展导墙构筑为一体,以平衡槽壁内外水头压力差,可以更好地防止槽壁坍塌,增强槽壁稳定性,保证施工安全可靠,便于推广施工应用。

附图说明

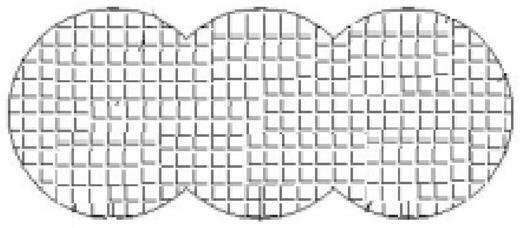

30.图1为本发明三轴搅拌桩截面示意图。

具体实施方式

31.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.如图1所示,一种软塑状地质槽壁加固方法,包括以下步骤:

33.s1、清理整平加固场地,并清除地下障碍物;

34.s2、根据设计资料测量放样,布置桩位平面图,根据三轴搅拌桩桩位中心线,挖机开挖沟槽,对桩进行排列编号;

35.s3、桩机就位:桩机下铺设钢板及路基板,三轴搅拌桩施工机械操作场地承载力应满足搅拌桩机平移、行走稳定的要求,以确定搅拌桩垂直精度达到设计要求,现场施工员,桩机班长统一指挥桩机就位,在机具就位前将施工范围内障碍物及时清除,移动结束后及时检查定位情况,及时纠正;

36.s4、制备水泥浆液及浆液注入:开钻前对搅拌工作人员做好交底工作,在施工现场配备自动搅拌系统和散装水泥罐,以确保浆液质量稳定;

37.s5、钻进搅拌提升:严格控制搅拌桩搅拌下沉速度和搅拌提升速度,并保持匀速;

38.s6、桩机移位:施工完成一根桩后,移动桩机至另一根桩位,重复以上步骤进行下一根桩的施工。

39.优选的,步骤s1中,对开挖导向沟槽余土及时处理,保证桩机水平行走。

40.优选的,步骤s2中,沟槽尺寸宽1.2m,深1m。

41.优选的,步骤s3中,施工现场应先进行场地平整、清除施工区域的表层硬物和地下障碍物,场地低洼时应回填粘性土料,不得回填杂填土。

42.优选的,步骤s3中,桩位偏差不大于20mm,桩底标高

‑

50mm~100mm。桩机应平稳平正,并用经纬仪或线锤复核,确保桩机垂直度,搅拌桩垂直精度不低于1/200。

43.优选的,步骤s4中,在施工现场配备自动搅拌系统和散装水泥罐,以确保浆液质量稳定,水泥浆液的水灰比为1:1.2~1:1.5,槽壁加固水泥参量为15%,并应根据各土层土质情况选择水泥浆液的具体配合比以便得到较均匀的墙体。水泥用量要据以下公式计算:

44.m=h

×

s

×

p

×

i

45.式中,m—单排桩水泥用量,单位为吨;

46.h—桩基长度,单位m;

47.s—单排桩截面积(1.495≈1.5

㎡

);

48.p—被搅拌土体密度,kg/m3;

49.i—水泥参入量,15%;

50.优选的,步骤s4中,水泥浆配置好后,停滞时间不得超过2h,因故搁置2h以上的浆液,应做废浆处理,严禁使用。搭接施工的相邻搅拌桩施工间隔不得超过12h。注浆时通过两台注浆泵两条管路同“y”型接头在h口进行混合,注浆压力为1.5~2.5mpa,注浆流量为80~120l/min/每台。

51.优选的,步骤s5中,搅拌提升时不应使孔内产生负压造成基坑围护地基沉降,在桩机钻杆上做好明显标志,严格控制桩顶和桩底标高。

52.优选的,步骤s5中,三轴水泥搅拌桩三个钻头,两边两个进行浆液输送,中间一个为气孔,主要作用松动土体,防止翻浆,保证土体与水泥充分搅拌均匀,三轴水泥搅拌桩为三根直径850mm的水泥搅拌桩,桩间距为600mm,桩与桩之间咬合250mm。落钻时两边钻头正旋转,中间钻头反旋转;起钻时两边钻头反旋转,中间钻头正旋转。这样可以充分保证水泥浆液与土体充分搅拌均匀,减少气泡的存在,避免桩体沉降。水泥和原状土均需搅拌,下沉和提升过程中均为注浆搅拌,同时严格控制下沉和提升速度,下沉速度为不大于1.0m/min,提升速度不大于0.5m/min,在桩底部分宜重复搅拌注浆

53.优选的,步骤s5中,三轴搅拌机在下钻时,注浆的水泥用量占总数的70%~80%,而提升时为20%~30%,要求均匀、连续注入搅拌好的水泥浆液,钻杆提升完毕时,设计水

泥浆液全部注完,施工停浆面必须高出桩顶设计标高0.5m,在基坑开挖时将高出部分挖除。

54.上面仅对本发明的较佳实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化,各种变化均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1