支护桩与围檁型钢之间的装配式拉锚节点及其施工方法与流程

1.本发明涉及建筑施工技术领域,具体来说涉及支护桩与围檁型钢之间的装配式拉锚节点及其施工方法。

背景技术:

2.支护桩是主要承受横向推力的桩,一般用于基坑支护、边坡支护、滑坡治理等工程以实现挡土作用或者用于挡水后形成施工空间。钢板桩、钢管桩等钢结构可通过其边缘的联动结构,自由组合形成连续紧密的挡土墙或者挡水墙,实现支护目的。

3.值得注意的是,现有的钢结构支护桩(如钢板桩、钢管桩)之间的背拉锚多使用大跨度组合内支撑替代斜撑的方法。如图1所示,显示现有的支护桩与围檁型钢拉锚节点40示意图,其包括支护桩41、围檁型钢42及二对拉钢筋43,各所述对拉钢筋43成形有对拉中段431以及位于其两端端部的水平焊接段432和反折圈绕段433,所述二对拉钢筋43的水平焊接段432于水平面上弯折后与所述支护桩41的外侧面面焊接固定,所述二对拉钢筋43的反折圈绕段433由下往上绕过所述围檁型钢42外侧再反折,且所述反折圈绕段433的中段及末段分别与所述围檁型钢42的外侧面及所述对拉钢筋43的中段部分焊接固定。然而,图1的拉锚施工方式存在节点结构复杂,不易施工的问题。

4.另如图2所示,显示另一种现有的支护桩与围檁型钢拉锚节点50示意图,其包括支护桩51、围檁型钢52及二对拉钢筋53,各所述对拉钢筋53成形有对拉中段531以及位于其两端端部的竖向焊接段532,所述二对拉钢筋53的竖向焊接段532皆竖向向下弯折后与所述支护桩41的外侧面及所述围檁型钢52的外侧面焊接固定。然而,图2的拉锚施工方式存在焊接节点强度不足的问题。

5.由上可知,现有的背拉锚施工方法存在过于简单而无法满足抗拉要求(图2),或者,为了强化节点强度而弯折绕设钢筋,反而使结构太复杂不易施工(图1),又或者需在围檩上烧孔影响围檩整体强度,或采用多段弯箍钢筋拼接不方便施工且焊接质量要求高,因此有待进一步改进。

技术实现要素:

6.鉴于上述情况,本发明提供一种支护桩与围檁型钢之间的装配式拉锚节点及其施工方法,通过在围檁型钢的外部设置抱箍组件以和拉锚钢筋快速组接,形成装配式拉锚节点,操作简单且能保证抗拉强度,解决了现有拉锚施工方式拼接不方便且焊接质量要求高等技术问题,达到便捷施工,提高背拉锚强度的要求。

7.为实现上述目的,本发明采取的技术方案是提供一种支护桩与围檁型钢之间的装配式拉锚节点,所述节点用于连接拉锚钢筋与围檁型钢;其中,所述节点包括:抱箍组件,包括第一u型卡扣和第二u型卡扣,所述第一u型卡扣与所述第二u型卡扣通过对锁紧固而拼接抱住所述围檁型钢的外部;所述第一u型卡扣及所述第二u型卡扣分别在朝向支护桩的一侧开设第一对拉孔及第二对拉孔;二所述拉锚钢筋,对拉连接于一所述支护桩及一所述围檁

型钢之间;二所述拉锚钢筋的一端竖向弯折后与所述支护桩固接,二所述拉锚钢筋的另一端分别贯穿所述第一对拉孔及所述第二对拉孔后横向弯折而卡勾固定于所述第一u型卡扣及所述第二u型卡扣的内侧面,并夹设于所述抱箍组件和所述围檁型钢之间。

8.本发明装配式拉锚节点,还用于连接所述支护桩与所述拉锚钢筋;其中,所述支护桩为钢板桩,所述抱箍组件的第一u型卡扣与第二u型卡扣分别从所述钢板桩的两侧翼板对合拼接于所述钢板桩外部,使所述第一u型卡扣与所述第二u型卡扣的其中一自由段锁接并紧固于所述钢板桩的中间板部外侧面上,所述第一u型卡扣及所述第二u型卡扣分别于朝向所述围檁型钢的一侧开设有第一对拉孔及第二对拉孔;二所述拉锚钢筋的另一端分别穿过所述第一对拉孔及所述第二对拉孔,并竖向向下弯折而卡勾固定于所述第一u型卡扣及所述第二u型卡扣的内侧面上,并夹设于所述抱箍组件与所述钢板桩之间。

9.本发明装配式拉锚节点,其中,所述抱箍组件的围设空间内铺填碎石并浇筑混凝土。

10.本发明装配式拉锚节点,其中,所述第一u型卡扣的所述其中一自由段靠近末端处设有连结件,所述连结件为长形钢板构成,所述连结件的其中一端部焊接固定于所述第一u型卡扣的外侧面,另一端部设有穿孔并覆盖于所述第二u型卡扣的所述其中一自由段外侧面,所述第二u型卡扣的所述其中一自由段对应所述穿孔位置设有锁孔,令锁固件穿置所述穿孔后与所述锁孔锁结固定。

11.本发明另提供一种支护桩与围檁型钢之间的装配式拉锚节点施工方法,所述方法的步骤包括:

12.支护桩施工步骤:选择钢板桩或钢管桩作为支护桩,打设支护桩;

13.支撑体系施工步骤:支撑体系包括围檁型钢及内支撑型钢,所述围檁型钢焊接设于所述支护桩的上部,所述内支撑型钢焊接设于所述支护桩之间;

14.抱箍施工步骤:抱箍组件紧固设于所述围檁型钢上,所述抱箍组件包括第一u型卡扣和第二u型卡扣,所述第一u型卡扣与所述第二u型卡扣通过对锁紧固而拼接抱住所述围檁型钢的外部;所述第一u型卡扣及所述第二u型卡扣分别于朝向所述支护桩的一侧开设有第一对拉孔及第二对拉孔;

15.拉锚施工步骤:在一所述围檁型钢与一所述支护桩之间对拉设置二拉锚钢筋;所述二拉锚钢筋的一端竖向弯折后与所述支护桩固接,所述二拉锚钢筋的另一端分别贯穿所述第一对拉孔及所述第二对拉孔后横向弯折而卡勾固定于所述第一u型卡扣及所述第二u型卡扣的内侧面上。

16.本发明装配式拉锚节点施工方法,其中,所述方法的步骤还包括浇筑抹平步骤,对所述抱箍组件内侧与所述围檁型钢相接部位铺填碎石浇筑砼后抹平。

17.本发明装配式拉锚节点施工方法,其中,所述抱箍施工步骤还包括,将抱箍组件紧固设于所述支护桩上,所述抱箍组件的所述第一u型卡扣与所述第二u型卡扣通过对锁紧固而拼接抱住所述支护桩的外部,且所述第一u型卡扣及所述第二u型卡扣分别于朝向所述围檁型钢的一侧开设有第一对拉孔及第二对拉孔,所述第一u型卡扣及所述第二u型卡扣分别于朝向所述围檁型钢的一侧开设有第一对拉孔及第二对拉孔;所述拉锚施工步骤还包括,在一所述围檁型钢与一所述支护桩之间对拉设置二拉锚钢筋;所述二拉锚钢筋的一端分别穿过所述第一对拉孔及所述第二对拉孔后,再竖向向下弯折而卡勾固定于所述第一u型卡

扣及所述第二u型卡扣的内侧面上。

18.本发明装配式拉锚节点施工方法,其中,所述方法的步骤还包括浇筑抹平步骤,对所述抱箍组件内侧与所述支护桩相接部位铺填碎石浇筑砼后抹平。

19.本发明装配式拉锚节点施工方法,其中,所述支护桩施工步骤中,所述支护桩包括围护桩及拉锚桩,所述步骤中,先施工围护桩再施工拉锚桩。

20.本发明装配式拉锚节点施工方法,其中,所述支撑体系施工步骤中,在焊接支撑体系之前,先采用小型挖机在所述围护桩的内侧开槽,以装设所述支撑体系的型钢后进行焊接。

21.本发明由于采用了以上技术方案,使其具有以下有益效果:

22.(1)本发明通过采用细部节点设计方法,结合现场施工经验,对支护桩(钢板桩)和拉锚钢筋(背拉锚)之间的抱箍进行制作,实现装配式化的节点施工方法,操作简单且能保证抗拉强度,充分保证拉锚的使用性能。

23.(2)本发明施工方法深化设计步骤明确,方法简单,能保证钢板桩与钢板桩通过拉锚顺利的传递受力作用,制作方法便捷,操作方便,构造稳固,后续安装时不会发生变形和零件脱落,能够与钢板桩严密贴合,保证最终成型的拉锚效果。

24.(3)本发明施工方法通过采用与钢板桩严密贴合的抱箍组件,更加便于使用,且安装速度也更快。

25.本发明的这些和其它目的、特点和优势,通过下述的详细说明和权利要求得以充分体现,并可通过所附权利要求中特地指出的手段、装置和它们的组合得以实现。

附图说明

26.图1是现有支护桩(钢板桩)与围檁型钢的背拉锚节点示意图。

27.图2是现有支护桩(钢板桩)与围檁型钢的背拉锚节点示意图。

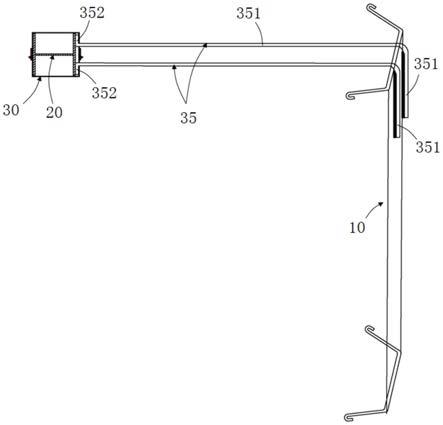

28.图3是本发明支护桩与围檁型钢之间的装配式拉锚节点示意图。

29.图4是本发明围檁型钢与抱箍组件、拉锚钢筋的节点结构立面示意图。

30.图5是本发明支护桩与抱箍组件、拉锚钢筋的节点结构平面示意图。

31.附图标记与部件的对应关系如下:

32.支护桩10;围檁型钢20;抱箍组件30;第一u型卡扣31;第一对拉孔311;第二u型卡扣32;第二对拉孔321;连结件33;穿孔331;锁固件34;拉锚钢筋35;一端351;另一端352;支护桩与围檁型钢拉锚节点40;支护桩41;围檁型钢42;对拉钢筋43;对拉中段431;水平焊接段432;反折圈绕段433;支护桩与围檁型钢拉锚节点50;支护桩51;围檁型钢52;对拉钢筋53;对拉中段531;竖向焊接段532。

具体实施方式

33.在这里将公开本发明的详细的具体实施方案。然而应当理解,所公开的实施方案仅仅是本发明的典型例子,并且本发明可以通过多种备选形式来实施。因此,这里所公开的具体结构和功能细节不是限制性的,仅是以权利要求为原则,作为向本领域技术人员说明不同实施方式的代表性原则。

34.于本发明中,纵向、横向是指平面上相互垂直或接近垂直的两个方向,竖向是指垂

直或接近垂直所述平面的方向。应被理解的是,前述平面是指水平面或者接近水平的平面。

35.为利于对本发明的了解,以下结合附图及实施例进行说明。

36.请参阅图3至图5,本发明提供一种支护桩与围檁型钢之间的装配式拉锚节点施工方法,所述装配式拉锚节点用于安装在围檁型钢20与拉锚钢筋35或者支护桩10与拉锚钢筋35的连接节点处。

37.本发明支护桩与围檁型钢之间的装配式拉锚节点施工方法的步骤包括支护桩施工步骤s1、支撑体系施工步骤s2、抱箍施工步骤s3及拉锚施工步骤s4。其中:

38.所述支护桩施工步骤s1,选择钢板桩或钢管桩作为支护桩10,打设支护桩10。所述支护桩10包括围护桩及拉锚桩;较佳地,所述步骤s1中,先施工围护桩,再拖工拉锚桩。

39.更具体地,于本发明实施例中,施工围护桩时,围护桩的桩顶较佳高出地面适当距离;施工拉锚桩时,拉锚桩的桩顶标高较佳高于围檁型钢20的中心标高。

40.所述支撑体系施工步骤s2,支撑体系包括围檁型钢20及内支撑型钢,所述围檁型钢20焊接设于所述支护桩10的上部,所述内支撑型钢焊接设于所述支护桩10之间。所述步骤s2中,在焊接支撑体系之前,较佳先采用小型挖机在所述围护桩的内侧开槽,用以装设所述支撑体系的型钢后进行焊接。

41.所述抱箍施工步骤s3,将抱箍组件30紧固设于所述围檁型钢20上,所述抱箍组件30包括第一u型卡扣31和第二u型卡扣32,所述第一u型卡扣31与所述第二u型卡扣32通过对锁紧固而拼接抱住所述围檁型钢20的外部;所述第一u型卡扣31及所述第二u型卡扣32分别于朝向所述拉锚桩的一侧开设有第一对拉孔311及第二对拉孔321;

42.所述拉锚施工步骤s4,在一所述围檁型钢20与一所述拉锚桩之间对拉设置二拉锚钢筋35;所述二拉锚钢筋35的一端351竖向弯折后与所述支护桩10固接,所述二拉锚钢筋35的另一端352分别贯穿所述第一对拉孔311及所述第二对拉孔321后横向弯折而卡勾固定于所述第一u型卡扣31及所述第二u型卡扣32的内侧面;

43.较佳地,本发明施工方法还包括浇筑抹平步骤s5,所述步骤是对所述抱箍组件30内侧与所述围檁型钢20相接部位铺碎石浇筑砼后抹平,以提高抱箍组件30、拉锚钢筋35与围檁型钢20的结合强度,确保满足抗拉要求。

44.于本发明实施例中,所述围檁型钢20可选择h型钢,较佳为常规400

×

400的h型钢;所述拉锚钢筋35可选择规格为φ28的钢筋。

45.于本发明实施例中,如图4所示,所述抱箍组件30是由二u型卡扣拼接构成,分别定义为第一u型卡扣31及第二u型卡扣32。其中,所述第一u型卡扣31及所述第二u型卡扣32各具有二自由段,所述第一u型卡扣31的其中一自由段开设有第一对拉孔311,所述第二u型卡扣32的其中一自由段开设有第二对拉孔321。所述第一u型卡扣31与所述第二u型卡扣32之间通过对锁紧固手段以实现拼接抱住围檁型钢20。

46.具体地,如图4所示,所述第一u型卡扣31的所述其中一自由段靠近末端处设有连结件33,所述连结件33为长形钢板构成,所述连结件33的其中一端部焊接固定于所述第一u型卡扣31的外侧面,另一端部设有穿孔331并覆盖于所述第二u型卡扣32的所述其中一自由段外侧面,所述第二u型卡扣32的所述其中一自由段对应所述穿孔331位置设有锁孔(图未示),令锁固件34穿置所述穿孔331后与所述锁孔(图未示)锁结固定,以实现抱箍组件30拼接抱住围檁型钢20。

47.此外,如图5所示,所述支护桩10与拉锚钢筋35之间也可通过安装抱箍组件30,实现装配式拉锚节点,提升施工便利性及安装效率,同时保证支护桩10与拉锚钢筋35的连接节点强度。

48.具体地,如图5所示,所述支护桩10为钢板桩,所述抱箍组件30的第一u型卡扣31与第二u型卡扣32分别从钢板桩的两侧翼板对合拼接于所述钢板桩外部,以使所述第一u型卡扣31与所述第二u型卡扣32的其中一自由段锁接并紧固于钢板桩的中间板部外侧面上;所述二拉锚钢筋35的一端351分别穿过所述第一u型卡扣31的第一对拉孔311及第二u型卡扣32的第二对拉孔321后,再竖向向下弯折而卡勾固定于所述第一u型卡扣31及所述第二u型卡扣32的内侧面上,实现通过抱箍组件30装配式连接拉锚钢筋35与支护桩10,提升节点施工效率及节点结构强度。可选地,所述抱箍组件30的围设空间内可进一步铺碎石及浇筑混凝土,以使支护桩10与拉锚钢筋35之间的连接节点更为稳固。

49.以上结合附图及实施例对本发明进行了详细说明,本领域中普通技术人员可根据上述说明对本发明做出种种变化例。因而,实施例中的某些细节不应构成对本发明的限定,本发明将以所附权利要求书界定的范围作为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1