钢板桩围堰缝隙涌水的堵水方法及其装置与流程

1.本发明属于一种钢板桩围堰缝隙涌水的堵水方法及其装置。

背景技术:

2.钢板桩是一种通过位于钢板桩两侧的锁扣处连续紧密咬合形成的河床以下支护结构,而钢板桩围堰是使用u型钢板桩围成的临时封闭空间,能够防止水、泥沙流入围堰内,保障围堰内部工程建设(如桥墩或承台等)顺利开展。通常桥墩或承台设置于河床以下地层中,而由高度12m的钢板桩构成的围堰可以创造理想的桥墩或承台施工条件,钢板桩围堰具有强度高、防水性能好、形状多变、有在深水施工及重复利用的优势。

3.但钢板桩围堰施工中,河床以上、以下部分钢板桩锁扣处(即钢板桩对接的两侧锁扣缝处)均有不同程度的渗漏水情况,导致围堰内无法正常施工。传统的对钢板桩围堰缝隙涌水的堵水方法是包括用富纤维棉絮进行塞缝、或对钢板桩对接的两侧缝较宽的采取麻丝根掺黄油塞缝止水、或在钢板桩外侧回填细砂或塑料布通过内外水压差将细砂或塑料布吸进漏水的钢板桩锁口缝隙中将其填充密实达到止水效果等一系列止水方式。

4.如中国专利公开号cn101457527a介绍了通过堵漏管将堵漏调合物

‑

粗砂、锯沫粉、水泥等下放至需要堵漏上方,将堵漏调合物吸进钢板桩锁扣缝中将其填充密实,实现堵漏。

5.如中国专利公开号cn111535345a和cn211113691u均介绍了在钢板桩围堰外布设塑料布薄膜整体封盖钢板桩锁扣缝漏水处,实现堵漏。

6.上述系列堵水止水方式面对河床以下部分钢板桩锁扣处大量涌水时采用塞缝方式效果甚微,而传统的利用麻绳、帆布等材料塞缝方法止水效果差,且加塞的麻绳、帆布等材料容易被外部的涌水冲掉,导致止水无法进行,当止水无法完成时,只能采用多台水泵同时抽水作业,但均无法将围堰内渗水抽干,资源浪费较大,也导致围堰内无法正常施工。目前钢板桩围堰河床下部分堵水无内部先进方式可供借鉴,外部注浆堵水费用高、工期长、不易施工。

技术实现要素:

7.本发明的目的是设计一种钢板桩围堰缝隙涌水的堵水方法及其装置,以克服现有技术的不足。

8.为此, 一种钢板桩围堰缝隙涌水的堵水装置, 由钢板桩所组成,钢板桩围堰缝隙涌水的堵水装置包括缝隙充气堵水结构、或充气挤压内堵水结构。

9.作为本发明的一种优选技术方案:所述的缝隙充气堵水结构由凹槽和充气囊所构成,凹槽纵向设在钢板桩的锁扣处,凹槽内设有充气囊。所述的凹槽的上下两侧端与钢板桩上下两端面对应处呈间隔距离设置,凹槽的开口端位于对应的钢板桩面上,凹槽内设有充气囊,充气囊的一端头设有注气口,注气口位于钢板桩上端的顶部凹槽内,充气囊的底端位于钢板桩下端的底部凹槽内。所述的凹槽的开口端位于对应的钢板桩面上,或凹槽的开口端设有封盖,封盖的外端面与对应的钢板桩面为同一平面。

10.作为本发明的一种优选技术方案:所述的缝隙充气堵水结构由充气囊所构成,充气囊纵向设在钢板桩的锁扣处,充气囊的一端头设有注气口,充气囊的外端设有保护层。所述的保护层由耐磨耐挤压的合成薄塑料膜制成,保护层的两侧内端边设有与对应的钢板桩面贴合的胶粘层。

11.作为本发明的一种优选技术方案:所述的缝隙充气堵水结构为膨胀囊,膨胀囊纵向设在钢板桩的锁扣处,膨胀囊的外端面由耐磨耐挤压的合成薄塑料膜制成,膨胀囊的内端面由弹性材料制成,或由耐磨耐挤压的合成薄塑料膜制成,膨胀囊的内、外端面的四侧边密封连成一体形成中空部的膨胀囊,膨胀囊的一端头设有注入口与中空部内相通,膨胀囊的内端面外侧设有与钢板桩面贴合的胶粘层,胶粘层外端面设有防粘膜层。

12.作为本发明的一种优选技术方案:所述的充气挤压内堵水结构由u型钢板、挤压板、止水带、螺杆、内螺纹孔和手柄所组成,u型钢板的两端分别设置在锁扣漏水处的相邻的两根钢板桩上,在u型钢板的纵向中部呈间隔距设有若干个的内螺纹孔,螺杆螺设在内螺纹孔内, u型钢板内设有挤压板,挤压板前端的u型钢板内设有止水带,位于u型钢板内的螺杆前端顶持挤压板的后端面上,位于u型钢板外的螺杆后端设有手柄;或充气挤压内堵水结构由u型钢板和充气囊所组成,u型钢板的两端分别设置在锁扣漏水处的相邻的两根钢板桩上,u型钢板内设有充气囊,充气囊的一端头设有注气口,注气口位于u型钢板外;一种用上述所述的装置对钢板桩围堰缝隙涌水的堵水方法,包括如下步骤:(1)制备缝隙充气堵水结构、或充气挤压内堵水结构;(2)用缝隙充气堵水结构对钢板桩围堰缝隙涌水的堵水可任选下述一种方法;(a)用膨胀囊:揭去胶粘层外的防粘膜层,将膨胀囊的通过胶粘层纵向贴合在钢板桩的一侧锁扣处,膨胀囊的注入口位于成桩后钢板桩的上端水面上,膨胀囊的下端位于成桩后钢板桩的下部水线处向下1~1.5m的河床中,或位于成桩后钢板桩的下部;相邻的钢板桩的锁扣处仅需布置一个膨胀囊,打入钢板桩及相邻的钢板桩形成钢板桩围堰,进行围堰内施工,若钢板桩的锁扣处漏水,则通过注入口向位于漏水的该锁扣处的膨胀囊内注入气体、或液体使膨胀囊膨胀堵塞钢板桩锁扣处漏水缝隙, 实现对漏水的封堵,完成对钢板桩围堰缝隙涌水的堵水,而后封闭注入口;(b)用充气囊:在钢板桩对接的锁扣处纵向设充气囊,充气囊的一端头设有注气口,充气囊的外端设有保护层,保护层由耐磨耐挤压的合成薄塑料膜制成,保护层的两侧内端边设有与对应的钢板桩面贴合的胶粘层;将充气囊的通过保护层两侧的胶粘层纵向贴合在钢板桩的一侧锁扣处,充气囊的注气口位于成桩后钢板桩的上端水面上,充气囊的下端位于成桩后钢板桩的下部水线处向下1~1.5m的河床中,或位于成桩后钢板桩的下部;相邻的钢板桩的锁扣处仅需布置一个充气囊,打入钢板桩及相邻的钢板桩形成钢板桩围堰,进行围堰内施工,若钢板桩的锁扣处漏水,则通过注气口向位于该漏水锁扣处的充气囊内注入气体、或液体使充气囊膨胀堵塞钢板桩锁扣处的漏水缝隙, 实现对漏水的封堵,完成对钢板桩围堰缝隙涌水的堵水,而后封闭注气口;(c)用凹槽和充气囊的结构:在钢板桩对接的锁扣处纵向设凹槽,凹槽内设有充气囊,凹槽的上下两侧端与钢板桩上下两端面对应处呈间隔距离设置,凹槽的开口端位于对应的钢板桩面上,凹槽内设有充气囊,充气囊的一端头设有注气口,注气口位于钢板桩上端

的顶部凹槽内,充气囊的底端位于钢板桩下端的底部凹槽内;相邻的钢板桩的锁扣处仅需布置一个充气囊,打入钢板桩及相邻的钢板桩形成钢板桩围堰,进行围堰内施工,若钢板桩的锁扣处漏水,则通过注气口向位于该漏水锁扣处的充气囊内注入气体、或液体使充气囊向凹槽处膨胀,膨胀部堵塞锁扣处钢板桩缝隙处, 实现对漏水的封堵,完成对钢板桩围堰缝隙涌水的堵水,而后封闭注气口;(3)用充气挤压内堵水结构在围堰内对钢板桩围堰缝隙涌水的堵水:在围堰内钢板桩的锁扣涌水处两侧的钢板桩上固定带螺杆的u型钢板两端边,在u型钢板内的挤压板前端设止水带,各螺杆前端顶持挤压板后端,向u型钢板内向内拧入各螺杆,使止水带通过挤压板逐渐紧贴锁扣的涌水处,隔断外来涌水;或u型钢板的两端分别设置在锁扣漏水处的相邻的两根钢板桩上,u型钢板内设有充气囊,通过注气口向位于u型钢板内的充气囊中注入气体、或液体使充气囊膨胀堵塞钢板桩锁扣处的漏水缝隙, 实现对漏水的封堵,完成对钢板桩围堰缝隙涌水的堵水,而后封闭注气口。

13.作为本发明的一种优选技术方案:所述的各钢板桩的同一侧边的锁扣处设有缝隙充气堵水结构。

14.上述装置和方法达到了本发明的目的。

15.本发明与现有技术相比,有以下优点和积极效果:(1)本发明有较好的堵水效果,由于钢板桩围堰的渗漏水情况,只存在于钢板桩锁扣处,故本发明在钢板桩锁扣处设充气囊或膨胀囊,充气囊或膨胀囊随钢板桩的植入同位河床或河中,若钢板桩的锁扣处漏水,则通过注气口向位于该锁扣处漏水的充气囊或膨胀囊内注入气体、或液体使充气囊或膨胀囊向锁扣处膨胀,堵塞钢板桩锁扣处缝隙, 实现对漏水的封堵。亦可用充气挤压内堵水结构在围堰内对钢板桩围堰缝隙涌水的堵水。

16.实践表明:本发明在河谷汉江公路大桥全桥长4701m,包含老河口侧引桥、主桥、跨堤孔桥、谷城侧引桥,其中主桥桥长420m,主桥水中承台施工均采用钢板桩围堰设计施工;且主桥22#、23#、24#墩钢板桩围堰选用受力较好的拉森ivw型钢板桩,25#墩采用拉森iv型项目钢板桩围堰施工中,河床以上、以下部分钢板桩锁扣处均有不同程度的渗漏情况,采用本发明成功止住了河床以上、以下钢板桩锁扣处的大量涌水,确保了围堰内部的顺利作业。

17.(2)本发明的结构及设计新颖、简单、使用效果好且堵水成本低、止水快。本发明制作成本低,充气囊、膨胀囊成本仅数拾元,充气挤压内堵水结构可用废旧材料或边角料加工而成。本发明的实施并不需专门设备,操作简单,使用效果好且堵水成本低、止水快。

18.(3)本发明能降低围堰施工安全风险,利用本发明的装置和方法能大幅度本发明快速的堵住了河床以上、以下部分的锁扣处漏水,且止水效果很好,将大量涌水成功堵住后,围堰内只需使用1台水泵作业即可将围堰内漏水抽干,施工人员可在围堰内正常作业。而传统的利用麻绳、帆布等材料塞缝方法止水效果差,且加塞的麻绳、帆布等材料容易被外部的涌水冲掉,导致止水无法进行,当止水无法完成时,采用多台水泵同时作业均无法将围堰内渗水抽干,资源浪费较大,也导致围堰内无法正常施工。采用本发明的方法相比常规堵漏方法止水效果更显著,实用性更高,节约了施工资源,且快速止水完成,确保了围堰内可正常施工作业,加快了水下工程施工进度。本发明实施成本低,设备布置所用时间短,能在大幅度提高施工速度的同时降低施工成本。

附图说明

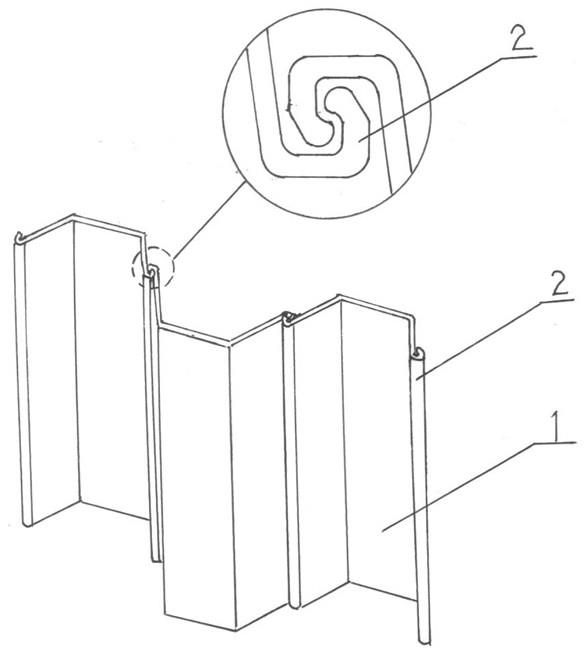

19.图1是传统钢板桩围堰及锁扣处局部放大结构示意图;图2是本发明的凹槽及充气囊使用状态示意图;图3是本发明的凹槽及充气囊的结构示意图;图4是本发明的凹槽及充气囊分布状态的结构示意图;图5是本发明的充气囊的结构示意图;图6是本发明的带封盖的凹槽及充气囊的结构示意图;图7是本发明的充气囊及保护层的结构示意图;图8是本发明的充气囊及保护层分布状态的结构示意图;图9是本发明的膨胀囊的结构示意图;图10是本发明的封堵锁扣处的状态结构示意图;图11是本发明的充气挤压内堵水结构的示意图;图12是本发明的充气挤压内堵水结构的使用状态示意图。

20.其中:1、钢板桩;2、锁扣处;3、凹槽;4、充气囊;5、封盖;6、充气口;7、保护层;8、胶粘层;9、膨胀囊内端面;10、膨胀囊外端面;11、防粘膜层;12、u型钢板;13、手柄;14、螺杆;15、内螺纹孔;16、挤压板;17、止水带。

具体实施方式

21.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、装置、设备、试剂等,如无特殊说明,均可从商业途径得到。

22.如图1至图12所示,一种钢板桩围堰缝隙涌水的堵水装置, 由钢板桩1所组成,钢板桩围堰缝隙涌水的堵水装置包括缝隙充气堵水结构、或充气挤压内堵水结构。缝隙充气堵水结构、或充气挤压内堵水结构可以单独使用,也可共同使用对钢板桩围堰缝隙涌水的堵水。

23.实施例1:如图1至图6所示,缝隙充气堵水结构由凹槽3和充气囊4所构成,凹槽3纵向设在钢板桩1对接的锁扣处2,凹槽内设有充气囊4,凹槽作用在于保护充气囊,防止在植桩时损坏充气囊。

24.凹槽的上下两侧端与钢板桩1上下两端面对应处呈间隔距离设置,即凹槽的上、下两侧端面分别距钢板桩上、下两端面5~10cm, 以防止植桩时损坏充气囊。

25.凹槽的开口端位于对应的钢板桩面上,可位于任意一侧锁扣处2的钢板桩面上。试验表明充气囊膨胀后的直径在2~8cm就可对钢板桩锁扣处缝隙漏水进行有效封堵,故凹槽的开口端宽度可在0.5~0.8cm,即小于钢板桩厚度为最佳,凹槽内设有充气囊,充气囊的一端头设有注气口6,注气口6位于钢板桩上端的顶部凹槽内,充气囊的底端延伸且位于钢板桩下端的底部凹槽内。凹槽的大小以能置入充气囊为适,凹槽的开口端宽度以充气囊膨胀后能从开口端冲出凹槽对钢板桩锁扣处缝隙漏水进行有效封堵为准。

26.凹槽的开口端位于对应的钢板桩面上,为保护充气囊,可在凹槽的开口端设有封

盖5,此时凹槽为矩形,封盖5的两侧边后内顶在凹槽底面上,封盖的外端面与对应的钢板桩面为同一平面。

27.充气囊用薄的弹性材料或抗压耐磨合成塑料制成,充气囊的厚度为0.02~0.08mm,抗压耐磨合成塑料可pe、pps、ppsu等,或采用玻璃纤维或碳纤维增强的工程塑料。

28.各钢板桩的同一侧边的锁扣处设有缝隙充气堵水结构,即仅在钢板桩的同一侧边的锁扣处设有缝隙充气堵水结构,以保证围堰形成后每个钢板桩的锁扣处均设有一个缝隙充气堵水结构,保证对任意一处锁扣处漏水进行封堵。

29.如图2和图10所示,使用时,制备缝隙充气堵水结构的充气囊及位于各钢板桩的同一侧边的锁扣处的凹槽,即相邻的钢板桩的锁扣处仅需布置一个凹槽3和充气囊4。打入钢板桩及相邻的钢板桩形成钢板桩围堰,进行围堰内施工,若钢板桩的锁扣处漏水,则通过注气口向位于该漏水锁扣处的充气囊内注入气体、或液体使充气囊向凹槽外膨胀,冲出凹槽或冲开封闭凹槽开口端的封盖5,膨胀的充气囊堵塞钢板桩锁扣处漏水缝隙, 实现对漏水的封堵,完成对钢板桩围堰缝隙涌水的堵水,而后封闭注气口。

30.实施例2:如图7和图8所示,与实施例1不同的是,缝隙充气堵水结构可不设凹槽,仅由充气囊4所构成,或者仅根据充气囊和保护层7的厚度设一个浅的半圆形凹槽,充气囊纵向设在钢板桩的锁扣处2,或该处的浅的半圆形凹槽中,充气囊的一端头设有注气口6,充气囊4的外端设有保护层7。保护层7由耐磨耐挤压的合成薄塑料膜制成,如pe、pps、ppsu等;保护层的两侧内端边设有与对应的钢板桩面贴合的胶粘层8。即可将充气囊的通过保护层两侧的胶粘层纵向贴合在钢板桩的一侧锁扣处,或封闭在该处的浅的半圆形凹槽中。充气囊的注气口位于成桩后钢板桩的上端水面上,充气囊的下端位于成桩后钢板桩的下部水线处向下1~1.5m的河床中,或位于成桩后钢板桩的下部。

31.如图10所示,使用时,相邻的钢板桩的锁扣处仅需布置一个充气囊,打入钢板桩及相邻的钢板桩形成钢板桩围堰,进行围堰内施工,若钢板桩的锁扣处漏水,则通过注气口向位于该漏水锁扣处的充气囊内注入气体、或液体使充气囊膨胀堵塞钢板桩锁扣处的漏水缝隙, 实现对漏水的封堵,完成对钢板桩围堰缝隙涌水的堵水,而后封闭注气口。

32.实施例3:如图9所示,与实施例2不同的是,缝隙充气堵水结构为膨胀囊,膨胀囊纵向设在钢板桩的锁扣处,膨胀囊的外端面10由耐磨耐挤压的合成薄塑料膜制成,膨胀囊的内端面9由弹性材料制成或由耐磨耐挤压的合成薄塑料膜制成。膨胀囊的内、外端面的四侧边密封连成一体形成中空部的膨胀囊,膨胀囊的一端头设有注入口与中空部内相通。膨胀囊的内端面外侧设有与钢板桩面贴合的胶粘层8,胶粘层外端面设有防粘膜层11,如防粘纸、塑料布等,用于保护胶粘层8。胶粘层8用生物胶、环氧树脂胶、有机硅凝胶等制成。

33.使用时,揭去胶粘层外的防粘膜层11,将膨胀囊的通过胶粘层纵向贴合在钢板桩的一侧锁扣处,膨胀囊的注入口位于成桩后钢板桩的上端水面上,膨胀囊的下端位于成桩后钢板桩的下部水线处向下1~1.5m的河床中,或位于成桩后钢板桩的下部。相邻的钢板桩的锁扣处仅需布置一个膨胀囊,打入钢板桩及相邻的钢板桩形成钢板桩围堰,进行围堰内施工,若钢板桩的锁扣处漏水,则通过注入口向位于漏水的该锁扣处的膨胀囊内注入气体、或液体使膨胀囊膨胀堵塞钢板桩锁扣处漏水缝隙, 实现对漏水的封堵,完成对钢板桩围堰缝隙涌水的堵水,而后封闭注入口。

34.实施例4:如图11~12所示,与实施例1不同的是用充气挤压内堵水结构在围堰内

对钢板桩围堰缝隙涌水的堵水。充气挤压内堵水结构由u型钢板12、挤压板16、止水带17、螺杆14、内螺纹孔15和手柄13所组成。u型钢板的两端分别设置在锁扣漏水处的相邻的两根钢板桩上,即在围堰内钢板桩的锁扣涌水处两侧的钢板桩上固定带螺杆14的u型钢板12两端边,固定方式如焊接、插接和卡接(在钢板桩上设卡耳等) 为传统技术,故不再累述。在u型钢板的纵向中部呈间隔距设有若干个的内螺纹孔15,各螺杆14分别螺设在各内螺纹孔15内, u型钢板内设有挤压板16,挤压板前端的u型钢板内设有止水带17,止水带1用橡胶或毡块制成。位于u型钢板内的各螺杆前端分别顶持对应部的挤压板后端面上,位于u型钢板外的螺杆后端设有手柄13。

35.使用时,在围堰内钢板桩的锁扣涌水处两侧的钢板桩上固定带螺杆的u型钢板两端边,在u型钢板内的挤压板前端设止水带,各螺杆前端顶持挤压板后端,转动手柄13向u型钢板内向内拧入各螺杆14,使止水带17通过挤压板16逐渐紧贴锁扣的涌水处,隔断外来涌水。

36.实施例5:如图11~12所示,与实施例4不同的是u型钢板12的两端分别设置在锁扣漏水处的相邻的两根钢板桩上,u型钢板12可为条状半圆桶形体槽,固定方式如焊接、插接和卡接(在钢板桩上设卡耳等) 为传统技术,故不再累述。u型钢板内设有充气囊。

37.使用时,通过注气口向位于该u型钢板12内的充气囊中注入气体、或液体使充气囊膨胀堵塞钢板桩锁扣处的漏水缝隙, 实现对漏水的封堵,完成对钢板桩围堰缝隙涌水的堵水,而后封闭注气口。

38.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

39.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1