一种适用于桩基轴向大吨位静载试验的反力系统的制作方法

1.本发明涉及桩基检测技术领域,特别是涉及一种适用于桩基轴向大吨位静载试验的反力系统。

背景技术:

2.目前,确定桩基的承载力及沉降特性最常用的方法是多台同型号千斤顶并联加载对试验桩进行轴向静载试验。在静载试验中,作用于桩上的荷载通常由反力装置提供,根据反力装置的不同形式,常用的试验方法有堆载法、锚桩法以及自平衡法等。

3.堆载法通常采用型钢在桩顶搭设承重平台,通过在承重平台上堆载混凝土预制块向桩身提供反力,虽然堆载法直观地采用接近于实际工作条件的试验方法且承重平台搭建简便,但是堆载法本身存在着较大的安全风险,在加载及卸载过程中容易发生承重平台倾斜失稳的事故。

4.锚桩法通常是在试验桩周围对称地施工几根锚桩或直接利用邻近的工程桩作为锚桩并通过锚筋与反力架连接并向桩身提供反力,且适用于堆载风险较大水上桩基检测,但是对于地质较硬的区域,锚桩施工难度较大,需加强锚桩的配筋、连接以及构造才能满足受力要求,导致桩基检测成本增加。

5.当锚桩不足以提供试验所需全部反力时,有工程实例采用了锚桩堆载联合法通过在锚桩主次梁或桁架装置上增加堆载压重提供额外反力,但相比单一的堆载法和锚桩法,锚桩堆载联合法的承重平台结构较为复杂、搭建难度也较大,不仅成本较高、同时也存在较大安全风险。

6.自平衡法又称osterberg试桩法,其原理是依靠试验桩本身的反力平衡,将桩侧阻力作为桩端阻力的反力相互平衡,直至桩体承载力达到极限状态,虽然自平衡法不需要搭设复杂的反力装置,具有灵活方便的优点,且随着专业荷载箱的研发及推广,自平衡法已经得到了越来越广泛的应用,并多应用于特殊场地条件与超大吨位的静载试验,但采用自平衡法的试验结果与常规静载试验结果“等效转换”的计算可能会产生误差,且试验过程不如堆载法和锚桩法直观。

7.上述各项技术中,对于大吨位的钻孔灌注桩轴向静载试验,无论是堆载法、锚桩法、还是锚桩堆载联合法,其反力结构都比较庞大,而自平衡法的转换计算可能会产生误差。

8.因此,本领域的技术人员致力于开发一种适用于桩基轴向大吨位静载试验的反力系统,用于克服以上缺陷。

技术实现要素:

9.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是如何实现一种适用于桩基轴向大吨位静载试验的反力系统,为地质较硬地区的桩基轴向大吨位静载试验提供一种经济、简便、直观、稳定的反力系统。

10.为实现上述目的,本发明提供了一种适用于桩基轴向大吨位静载试验的反力系统。

11.本发明是通过以下技术方案实现,一种适用于桩基轴向大吨位静载试验的反力系统,其特征在于,包括地锚、圈梁、冠梁、试验桩和液压千斤顶,所述地锚由锚索斜拉构成,所述锚索通过所述圈梁固定,所述圈梁与所述冠梁之间通过对拉螺杆连接,所述试验桩通过桩头接长段和承重板与所述液压千斤顶连接、所述冠梁与所述液压千斤顶之间放置荷重传感器。

12.进一步地,所述锚索共24组呈竖向夹角26

°

,作为所述地锚沿桩周环形等间距布置。

13.进一步地,每组所述锚索由8股ф15.75mm的钢绞线组成。

14.进一步地,所述圈梁高50cm、内径320cm、外径520cm。

15.进一步地,所述对拉螺杆的直径为ф47mm。

16.进一步地,所述试验采用4台500t的所述液压千斤顶并联同步加载,并通过所述千斤顶上的所述荷重传感器测定并记录加载量。

17.进一步地,所述试验桩的桩头沉降测量通过桩顶的位移传感器测定,并根据基准梁上百分表的读数进行复核。

18.进一步地,所述试验桩的钢筋笼中安装声测管。

19.进一步地,所述试验桩还预埋8组应变片和单点式沉降仪,以测定加载过程中所述试验桩各部位的应变量及沉降量。

20.进一步地,所述锚索通过注浆增大锚固力。

21.在本发明的较佳实施方式中,采用所述地锚与地基的摩擦力为桩基检测提供支撑竖向荷载的反作用力,经计算,所述24组锚索通过与地基的摩擦力可提供支撑竖向荷载的反作用力达到约48000kn,远大于试验最大加载荷载的15000kn。

22.与现有技术相比,本发明具有以下优点:

23.本发明提出了一种适用于桩基轴向大吨位静载试验的反力系统,具有经济、简便、直观、安全稳定、占地面积小等显著优点,实现了在有限的试验场地内采用小型反力装置进行大吨位静载试验。

24.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

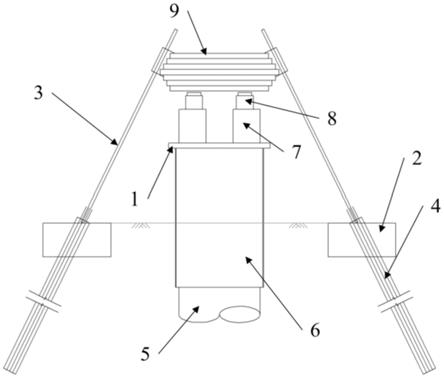

25.图1为本发明一种适用于桩基轴向大吨位静载试验的反力系统的平面示意图;

26.图2为本发明一种适用于桩基轴向大吨位静载试验的反力系统的断面示意图;

27.图3为本发明一种适用于桩基轴向大吨位静载试验的反力系统的试验平面布置图;

28.图4为本发明一种适用于桩基轴向大吨位静载试验的反力系统的试验步骤流程图。

29.附图标记说明:承重板1、圈梁2、对拉螺杆3、地锚4、试验桩5、桩头接长段6、液压千斤顶7、荷重传感器8、冠梁9、单点沉降仪10、应变片11、基准梁12。

具体实施方式

30.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

31.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

32.如图1

‑

3所示,一种适用于桩基轴向大吨位静载试验的反力系统,由24组竖向夹角26

°

的锚索斜拉作为地锚4沿试验桩5周围均匀设置,每组锚索由8股ф15.75mm的钢绞线组成;锚索通过圈梁2固定,圈梁2高50cm,内径320cm、外径520cm;圈梁2与冠梁9之间通过ф47mm的对拉螺杆3连接,使液压千斤顶7在加载和卸载过程中的受力稳定;试验桩5通过桩头接长段6和承重板1与液压千斤顶7连接、冠梁9与液压千斤顶7之间放置荷重传感器8。经计算,24组锚索通过与地基的摩擦力可提供支撑竖向荷载的反作用力达到约48000kn,远大于试验最大加载荷载的15000kn。

33.试验共采用4台500t的液压千斤顶7并联同步加载,并通过液压千斤顶7上的荷重传感器8测定并记录加载量。试验桩5的沉降测量通过桩顶的位移传感器测定,并根据基准梁12上百分表的读数进行复核。此外,在试验桩5的钢筋笼中除声测管外,还预埋8组应变片11和单点式沉降仪10,以测定加载过程中试验桩5各部位的应变量及沉降量。

34.如图4所示,一种适用于桩基轴向大吨位静载试验的反力系统,其实施步骤包括:1)进行陆域的回填、振冲和场地准备;2)施工试验用的钻孔灌注试验桩5并通过超声波检测确保试验桩5桩身质量;3)依次进行圈梁2混凝土浇筑、地锚4的锚索的施工及张拉测试、试验桩5桩头凿除及安装桩头接长段6、基准梁12及加载系统安装、冠梁9安装并与圈梁2通过对拉螺杆3连接,最后进行观测系统的安装及接线;4)进行加载测试。

35.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1