一种基于作业性能数据插值的装载机铲装轨迹优化方法与流程

1.本发明属于机械技术领域,具体涉及一种基于作业性能数据插值的装载机铲装轨迹优化方法。

背景技术:

2.装载机是一种广泛用于公路、铁路、建筑、水电、港口、矿山等建设工程的土石方施工机械,它主要用于铲装土壤、砂石、石灰、煤炭等散状物料,也可对矿石、硬土等作轻度铲挖作业。换装不同的辅助工作装置还可进行推土、起重和其他物料如木材的装卸作业。在道路、特别是在高等级公路施工中,装载机用于路基工程的填挖、沥青混合料和水泥混凝土料场的集料与装料等作业。此外还可进行推运土壤、刮平地面和牵引其他机械等作业。由于装载机具有作业速度快、效率高、机动性好、操作轻便等优点,因此它成为工程建设中土石方施工的主要机种之一。

3.目前,铲装作业均是由人工操作进行的,劳动强度大,操作人员易疲劳,工作效率偏低。现有的自动铲装技术还处于新兴阶段,技术不够成熟。而其中轨迹规划是实现装载机自动铲装的基础,合理的轨迹规划对铲装作业效果、能耗等有着很大的影响。

技术实现要素:

4.本发明提供一种基于作业性能数据插值的装载机铲装轨迹优化方法,通过这种方法计算出自动铲装轨迹,并结合了大量数据的实际测试进行优化修正,获得的最终装载机铲装自动作业轨迹更为准确,工作效率更高,进一步提升了自动铲装作业的可靠性。

5.为达到上述目的,本发明的技术方案如下:

6.所述的基于作业性能数据插值的装载机铲装轨迹优化方法,包括以下步骤:

7.a、根据装载机额定载重量、物料安息角、物料密度、物料的间隙率、铲斗斗宽计算出铲掘截面积曲线s;

8.b、根据铲掘截面积、铲斗深度、铲斗转角确定铲装深度的取值范围,建立一系列实时铲斗转角控制方案,过程如下:

9.在铲装深度最小值

‑

最大值范围内,基于线性插值法规划设定m个不同h值的铲装深度,根据铲装深度,将铲掘截面积曲线s中铲斗举升区间简化为竖直线qr,计算出平行铲装长度l

pq

,基于物料安息角,分别获得各个铲装深度对应的平行铲装长度l

pq

区间的最大铲斗转角;

10.基于各个铲装深度h值对应的平行铲装长度l

pq

区间的最大铲斗转角,分别建立n套实时铲斗转角控制方案;最终获得m*n个实时铲斗转角控制方案;

11.c、对各个实时装载机转角控制方案,基于装载机工作装置结构参数构建整车位移、动臂油缸和转斗油缸位移的驱动函数,分别计算出整个铲装过程的整车位移、动臂油缸位移、转斗油缸位移参数,得到m*n个自动铲装的装载机铲装轨迹规划方案;

12.d、将m*n个自动铲装的装载机铲装轨迹规划方案输入现有的装载机自动铲装控制

系统,由装载机自动铲装控制系统自动控制进行自动铲装作业,获得m*n个自动铲装作业效果;

13.e、基于m*n个自动铲装作业测试结果构建二维矩阵:

14.以铲装深度为横坐标、铲斗转角方案为纵坐标,在每个铲装深度对应的横坐标处将其对应的n套自动铲装作业结果进行纵向排列,构建铲装作业测试结果二维矩阵;

15.f、对二维矩阵中的各个点对应的铲装作业效果进行筛选,筛选出其中铲装作业测试结果小于其前后左右四个点的目标点作为满足要求的初始点,设定满足要求的初始点的铲装作业测试结果为f(i,j);

16.g、设定许可误差,对步骤f确定的满足要求的各个初始点进行插值寻优处理,插值寻优处理过程如下:分别对应铲装深度和进行铲装试验测试并获取铲装作业效果和其中

△

为横坐标上相邻两点之间的铲装深度之差;

17.对于各个初始点,比较该初始点f(i,j)和其对应的当中较小值与f(i,j)之间的差小于许可误差时,停止该初始点的插值寻优处理,否则在f(i,j)和中较小值之间继续插值,且另此次插值的

△

为上次插值的一半;

18.h、待各个初始点的插值寻优处理结束后,选取所有f(i,j)中最小的结果对应的自动铲装的装载机铲装轨迹规划方案作为最优方案。

19.所述的步骤a中,铲掘截面积曲线s的计算公式如下:

[0020][0021]

其中,w为装载机的额定载重量、ρ为物料密度、ε为物料的间隙率、m为铲斗斗宽。

[0022]

所述的步骤b中,平行铲装长度l

pq

的计算公式如下:

[0023][0024]

其中,s为铲掘截面积,α为物料安息角,h为铲掘深度。

[0025]

所述的步骤b中,实时铲斗转角控制方案的构建过程如下:

[0026]

在0

°‑

区间最大铲斗转角范围内,按照整个铲装专业过程角度变化前快后慢、均匀变化、前慢后快三种原则分别设定多套铲斗转角θ值控制方案,每套方案中分别设定各个时间点的铲斗转角θ值;

[0027]

用局部最大铲斗转角进行修正,若各个时间点的铲斗转角θ值小于其对应的铲装长度的最大转角θ

max

,则用该线性插值法规划的铲斗转角θ值作为实际转角;若各个时间点的铲斗转角θ值其对应的铲装长度的最大转角θ

max

,则用该铲装长度的最大转角θ

max

作为实际转角;修正后获得实时铲斗转角控制方案。

[0028]

所述的θ

max

的计算公式如下:

[0029][0030]

其中,l

tb

为铲b点到t点之间的长度,

△

z为高度方向坐标差;b为装载机左右的动臂(1)与铲斗连接处的动臂销轴(6)的铰接点位置。

[0031]

所述的步骤c中,整车位移的计算函数构建如下:

[0032][0033]

所述的步骤c中,动臂油缸位移的计算函数建立过程如下:

[0034]

在装载机铲装工作部上左右的动臂(1)与摇臂(2)的铰接点位置设为e,将装载机左右的动臂(1)与铲斗连接处的动臂销轴(6)的铰接点位置设为b,将动臂油缸(3)的活塞杆与动臂(1)的铰接点位置设为i,将转斗油缸(4)与摇臂(2)的铰接点位置设为f,将摇臂(2)与连杆/托架(5)的铰接点位置设为d,将连杆/托架(5)与铲斗的铰接点位置设为c;

[0035]

选取装载机铲斗斗尖与物料料堆接触点作为坐标原点建立坐标系,用带下标0的字母表示上述各点在坐标系中的起始位置,形成连线:

[0036]

据此,动臂油缸位移的计算函数如下:

[0037][0038]

其中,ω为动臂转角。

[0039]

所述的动臂转角ω计算函数如下:

[0040][0041]

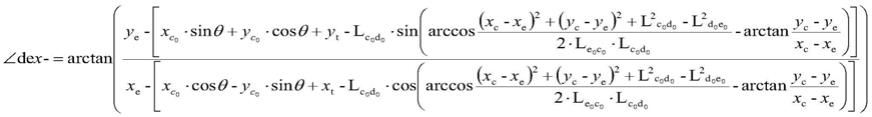

所述的转斗油缸位移的计算函数如下:

[0042][0043]

式中:

[0044][0045][0046][0047][0048][0049]

其中,∠a0e0x

‑

和∠dex

‑

中,x

‑

代表坐标系性的x轴负方向,小写字母代表各点在坐标系中的实时位置。

[0050]

所述的步骤f中,铲装作业效果的计算函数为:

[0051]

f=ω1·

f1+ω2·

f2+ω3·

f3ꢀꢀ

(8)

[0052]

式中:f1为单次铲掘作业时间,f2为铲掘重量,f3为单位铲掘重量油耗;ω1为单次铲掘作业时间的加权系数,ω2为铲掘重量的加权系数,ω3为单位铲掘重量油耗的加权系数。

[0053]

单次铲掘作业时间f1:指装载机完成一次完整的铲掘作业需要的时间,在铲掘过程中如果轨迹规划不合理时作业阻力过大会造成装载机作业过程中的打滑而使得作业时间比较长;

[0054]

铲掘重量f2:指每次作业完成的铲掘物料重量,以满足装载机额定铲掘量最为合适;

[0055]

单位铲掘重量油耗f3:指装载机完成单位铲掘重量需要的油耗,等于系统测量出来的单次作业耗油总量除以铲掘重量,是衡量铲掘作业过程节能程度的重要指标。

[0056]

本发明的有益效果为:

[0057]

本发明通过独特设计的装载机铲斗轨迹规划优化方法,结合了大量数据的实际测试进行优化修正,获得的最终装载机铲装自动作业轨迹更为准确,能够编制出最优化的装载机自动铲装控制轨迹,实现最佳的整车位移、动臂油缸位移、转斗油缸位移控制,有效保证了自动铲装作业的操作精度,以及稳定性和可靠性。

附图说明

[0058]

图1是本发明构建的铲掘截面积曲线s图;

[0059]

图2是本发明平行铲装长度l

pq

区间的最大铲斗转角示意图;

[0060]

图3是本发明整车位移、动臂油缸位移、转斗油缸位移位移计算示意图;

[0061]

图4是本发明实施例提供的铲装作业效果二维矩阵的示意图;

[0062]

图中各序号和名称如下:

[0063]1‑

动臂;2

‑

摇臂;3

‑

动臂油缸;4

‑

转斗油缸;5

‑

连杆/托架;6

‑

动臂销轴。

具体实施方式

[0064]

下面结合附图通过具体实施例对本发明进行详细说明。

[0065]

实施例1

[0066]

所述的基于作业性能数据插值的装载机铲装轨迹优化方法,包括以下步骤:

[0067]

a、根据装载机额定载重量、物料安息角、物料密度、物料的间隙率、铲斗斗宽计算出铲掘截面积曲线s;

[0068]

b、根据铲掘截面积、铲斗深度、铲斗转角确定铲装深度的取值范围,建立一系列实时铲斗转角控制方案,过程如下:

[0069]

在铲装深度最小值

‑

最大值范围内,基于线性插值法规划设定m个不同h值的铲装深度,根据铲装深度,将铲掘截面积曲线s中铲斗举升区间简化为竖直线qr,计算出平行铲装长度l

pq

,基于物料安息角,分别获得各个铲装深度对应的平行铲装长度l

pq

区间的最大铲斗转角;

[0070]

基于各个铲装深度h值对应的平行铲装长度l

pq

区间的最大铲斗转角,分别建立n套实时铲斗转角控制方案;最终获得m*n个实时铲斗转角控制方案;

[0071]

c、对各个实时装载机转角控制方案,基于装载机工作装置结构参数构建整车位移、动臂油缸和转斗油缸位移的驱动函数,分别计算出整个铲装过程的整车位移、动臂油缸位移、转斗油缸位移参数,得到m*n个自动铲装的装载机铲装轨迹规划方案;

[0072]

d、将m*n个自动铲装的装载机铲装轨迹规划方案输入现有的装载机自动铲装控制系统,由装载机自动铲装控制系统自动控制进行自动铲装作业,获得m*n个自动铲装作业效果;

[0073]

e、基于m*n个自动铲装作业测试结果构建二维矩阵:

[0074]

以铲装深度为横坐标、铲斗转角方案为纵坐标,在每个铲装深度对应的横坐标处将其对应的n套自动铲装作业结果进行纵向排列,构建铲装作业测试结果二维矩阵;

[0075]

f、对二维矩阵中的各个点对应的铲装作业效果进行筛选,筛选出其中铲装作业测试结果小于其前后左右四个点的目标点作为满足要求的初始点,设定满足要求的初始点的铲装作业测试结果为f(i,j);

[0076]

g、设定许可误差,本实施例设定两次差值小于1%;对步骤f确定的满足要求的各个初始点进行插值寻优处理,插值寻优处理过程如下:分别对应铲装深度和进行铲装试验测试并获取铲装作业效果和其中

△

为横坐标上相邻两点之间的铲装深度之差;

[0077]

对于各个初始点,比较该初始点f(i,j)和其对应的当中较小值与f(i,j)之间的差小于许可误差时,停止该初始点的插值寻优处理,否则在f(i,j)和中较小值之间继续插值,且另此次插值的

△

为上次插值的一半;

[0078]

h、待各个初始点的插值寻优处理结束后,选取所有f(i,j)中最小的结果对应的自动铲装的装载机铲装轨迹规划方案作为最优方案。

[0079]

所述的步骤a中,铲掘截面积曲线s的计算公式如下:

[0080][0081]

其中,w为装载机的额定载重量、ρ为物料密度、ε为物料的间隙率、m为铲斗斗宽。

[0082]

所述的步骤b中,平行铲装长度l

pq

的计算公式如下:

[0083][0084]

其中,s为铲掘截面积,α为物料安息角,h为铲掘深度。

[0085]

所述的步骤b中,实时铲斗转角控制方案的构建过程如下:

[0086]

在0

°‑

区间最大铲斗转角范围内,按照整个铲装专业过程角度变化前快后慢、均匀变化、前慢后快三种原则分别设定多套铲斗转角θ值控制方案,每套方案中分别设定各个时

间点的铲斗转角θ值;

[0087]

用局部最大铲斗转角进行修正,若各个时间点的铲斗转角θ值小于其对应的铲装长度的最大转角θ

max

,则用该线性插值法规划的铲斗转角θ值作为实际转角;若各个时间点的铲斗转角θ值其对应的铲装长度的最大转角θ

max

,则用该铲装长度的最大转角θ

max

作为实际转角;修正后获得实时铲斗转角控制方案。

[0088]

所述的θ

max

的计算公式如下:

[0089][0090]

其中,l

tb

为铲b点到t点之间的长度,

△

z为高度方向坐标差;b为装载机左右的动臂(1)与铲斗连接处的动臂销轴(6)的铰接点位置。

[0091]

所述的步骤c中,整车位移的计算函数构建如下:

[0092][0093]

所述的步骤c中,动臂油缸位移的计算函数建立过程如下:

[0094]

在装载机铲装工作部上左右的动臂(1)与摇臂(2)的铰接点位置设为e,将装载机左右的动臂(1)与铲斗连接处的动臂销轴(6)的铰接点位置设为b,将动臂油缸(3)的活塞杆与动臂(1)的铰接点位置设为i,将转斗油缸(4)与摇臂(2)的铰接点位置设为f,将摇臂(2)与连杆/托架(5)的铰接点位置设为d,将连杆/托架(5)与铲斗的铰接点位置设为c;

[0095]

选取装载机铲斗斗尖与物料料堆接触点作为坐标原点建立坐标系,用带下标0的字母表示上述各点在坐标系中的起始位置,形成连线:

[0096]

据此,动臂油缸位移的计算函数如下:

[0097][0098]

其中,ω为动臂转角。

[0099]

所述的动臂转角ω计算函数如下:

[0100][0101]

所述的转斗油缸位移的计算函数如下:

[0102][0103]

式中:

[0104][0105][0106]

[0107][0108][0109]

其中,∠a0e0x

‑

和∠dex

‑

中,x

‑

代表坐标系性的x轴负方向,小写字母代表各点在坐标系中的实时位置。

[0110]

所述的步骤f中,铲装作业效果的计算函数为:

[0111]

f=ω1·

f1+ω2·

f2+ω3·

f3ꢀꢀ

(8)

[0112]

式中:f1为单次铲掘作业时间,f2为铲掘重量,f3为单位铲掘重量油耗;ω1为单次铲掘作业时间的加权系数,ω2为铲掘重量的加权系数,ω3为单位铲掘重量油耗的加权系数。

[0113]

单次铲掘作业时间f1:指装载机完成一次完整的铲掘作业需要的时间,在铲掘过程中如果轨迹规划不合理时作业阻力过大会造成装载机作业过程中的打滑而使得作业时间比较长;

[0114]

铲掘重量f2:指每次作业完成的铲掘物料重量,以满足装载机额定铲掘量最为合适;

[0115]

单位铲掘重量油耗f3:指装载机完成单位铲掘重量需要的油耗,等于系统测量出来的单次作业耗油总量除以铲掘重量,是衡量铲掘作业过程节能程度的重要指标。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1