一种水电站水工隧洞表面冲坑修复方法与流程

1.本发明涉及一种修复方法,特别是一种水电站水工隧洞表面冲坑修复方法,属于水利水电工程技术领域。

背景技术:

2.水工隧洞是水电站机组引水管路的重要组成部分,在使用过程中会因回填灌浆不密实、混凝土裂缝等而发生内壁掏空的情况,从而带来水工隧洞表面冲坑、掉块等问题。传统的修复方法仅仅是对冲坑、掉块区域进行回填,虽暂时满足了运行要求,但耐久性较差,使用一段时间后,渗水会导致原修复部位的缺陷再次暴露,致使修复块整体脱落。现有技术只能再次地反复地进行回填维修,不仅影响水工隧洞的资金投入、人力投入,而且对水电站机组的安全运行也带来较大隐患。因此有必要对现有技术加以改进。

技术实现要素:

3.为解决现有的施工方法对水电站水工隧洞内壁表面的修复效果较差,且修复后的部位使用一段时时后仍会再次损坏,不得不反复维修,造成人力、物力损失,甚至带来安全隐患等问题,本发明提供一种水电站水工隧洞表面冲坑修复方法。

4.本发明通过下列技术方案完成:一种水电站水工隧洞表面冲坑修复方法,其特征在于它包括以下步骤:

5.1)破损、空鼓区凿除:自隧洞表面破损或空鼓区域的边缘向核心部位逐步进行敲打,凿除表面破损、空鼓的混凝土,并对凿除边缘进行切割至平齐,控制切割边线与破损边线之间的距离为5~10cm,使漏水点、渗水裂缝暴露在凿除区域底面;

6.2)漏水点引排:在步骤1)的漏水点处,以漏水点为核心向纵深方向垂直钻孔,同时向漏水点周边扩孔,形成自内向外逐渐由深至浅扩大的喇叭孔,用钢管插入钻孔中,直至钢管内端的插入深度为30

‑

40cm,使钢管外端口向外延伸出来,之后在钢管与喇叭孔之间,用下列质量比的堵料进行封堵,直至与凿除区域底面一致,并保持钢管与漏水点的水流畅通,将漏水经钢管引流出来:

[0007][0008]

各组分总和为100%;

[0009]

按水︰灰=0.3︰1的质量比加水混合成抹料;

[0010]

3)渗水缝灌浆:在步骤1)的渗水裂缝处钻主孔,控制主孔的深度大于8cm,在主孔的孔口插入主灌浆管,再在距离渗水裂缝5

‑

8cm处,由外向内钻出倾斜角为42—48

°

的倾斜孔,且该倾斜孔的孔底与主孔连通,并在倾斜孔的孔口插入辅灌浆管,通过主灌浆管向主孔中灌入浆料,对浅裂缝进行填充,同时通过辅灌浆管向倾斜孔内灌入浆料,对深裂缝进行填充;

[0011]

4)漏水点灌浆:按水︰灰=0.5︰1的质量比配制水泥浆,再按水泥浆︰水玻璃=1︰0.5的体积比配制浆料,向步骤2)的钢管内灌入该浆料,直至灌满钢管,完成漏水点的封堵,抽出钢管;

[0012]

按水︰灰=0.5︰1的质量比配制砂浆,其中的灰由下列质量比的组分组成:30%水泥、60%砂、5.5%粉煤灰、3.5%可溶性胶粉、0.5%木质纤维、0.5%羟丙基甲基纤维素,用所述砂浆回填至抽出钢管后的管孔中,直至管孔满浆,再在该砂浆及周围涂抹一层厚度为0.5cm的环氧树脂泥,使环氧树脂泥与凿除区域底面平齐;

[0013]

5)凿除区域处理:在步骤1)的凿除区域底面铺设钢筋网片,保持钢筋网片周边与切割边线之间的距离为1~2cm,将与步骤4)相同的砂浆喷涂或填充于钢筋网片上,抹平后,每3~5小时用水喷洒表面一次,共喷洒1

‑

3次,使砂浆凝固;

[0014]

6)环氧树脂泥刮涂:在步骤5)凝固后的砂浆表面喷水润湿,将环氧树脂泥直接涂抹到砂浆表面、抹平,环氧树脂泥凝固后,打磨至与原有隧洞表面齐平,完成水电站水工隧洞表面冲坑修复。

[0015]

所述步骤2)的喇叭孔开口直径为18~22cm,深度为27~33cm。

[0016]

所述步骤3)的浆料为下列质量比的组分:聚氨酯预聚体50%、水泥40%、邻苯二甲酸二丁酯5%、丙酮5%,按水︰灰=0.5︰1的质量比配制成浆料。

[0017]

所述步骤5)的钢筋网片由若干纵、横交错的钢筋构成网状,钢筋网片上间隔设有

多个u形连接筋,该u形连接筋的一端与钢筋网片相连,另一端与原有混凝土中的钢筋相连,以便通过u形连接筋将钢筋网片固定于原有混凝土中的钢筋上,提高连接强度。

[0018]

所述环氧树脂泥为市购产品。

[0019]

本发明具有下列优点及效果:采用上述方案,不仅能够有效修复水电站水工隧洞内壁表面,避免引起混凝土松动,而且通过灌浆能够对漏水点、渗水裂缝进行彻底封堵,再通过钢筋网片布置与砂浆充填相结合的方式,避免填补后会整体脱落的问题,实现水电站水工隧洞表面冲坑修复的快速有效处理,满足引水隧洞在高水头工况下正常运行的需要,保障水电站机组的安全稳定运行。

附图说明

[0020]

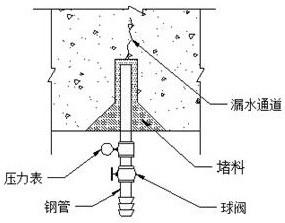

图1为漏水点引排结构示意图;

[0021]

图2为渗水裂缝灌浆结构示意图;

[0022]

图3为凿除区域本钢筋网片、砂浆喷涂或填充示意图。

具体实施方式

[0023]

下面结合附图对本发明作进一步描述。

[0024]

实施例1

[0025]

一种水电站水工隧洞表面冲坑修复方法,其特征在于它包括以下步骤:

[0026]

1)破损、空鼓区凿除:自隧洞表面破损或空鼓区域的边缘向核心部位逐步进行敲打,凿除表面破损、空鼓的混凝土,并对凿除边缘进行切割至平齐,控制切割边线与破损边线之间的距离为5cm,使漏水点、渗水裂缝暴露在凿除区域底面;

[0027]

2)漏水点引排:在步骤1)的漏水点处,以漏水点为核心向纵深方向垂直钻孔,同时向漏水点周边扩孔,形成自内向外逐渐由深至浅扩大的喇叭孔,喇叭孔开口直径为18cm,深度为27cm,用其上带压力表、球阀的钢管插入钻孔中,直至钢管内端的插入深度为30cm,使钢管外端口向外延伸出来,之后在钢管与喇叭孔之间,用下列质量比的堵料进行封堵,直至与凿除区域底面一致,并保持钢管与漏水点的水流畅通,将漏水经钢管引流出来:

[0028][0029]

按水︰灰=0.3︰1的质量比加水混合成抹料;

[0030]

3)渗水缝灌浆:在步骤1)的渗水裂缝处钻主孔,控制主孔的深度大于8cm,在主孔的孔口插入主灌浆管,再在距离渗水裂缝5cm处,由外向内钻出倾斜角为42

°

的倾斜孔,且该倾斜孔的孔底与主孔连通,并在倾斜孔的孔口插入辅灌浆管,通过主灌浆管向主孔中灌入浆料,对浅裂缝进行填充,同时通过辅灌浆管向倾斜孔内灌入浆料,对深裂缝进行填充;

[0031]

所述浆料为下列质量比的组分:聚氨酯预聚体50%、水泥40%、邻苯二甲酸二丁酯5%、丙酮5%,按水︰灰=0.5︰1的质量比配制成浆料;

[0032]

4)漏水点灌浆:按水︰灰=0.5︰1的质量比配制水泥浆,再按水泥浆︰水玻璃=1︰0.5的体积比配制浆料,向步骤2)的钢管内灌入该浆料,直至灌满钢管,完成漏水点的封堵,抽出钢管;

[0033]

按水︰灰=0.5︰1的质量比配制砂浆,其中的灰由下列质量比的组分组成:30%水泥、60%砂、5.5%粉煤灰、3.5%可溶性胶粉、0.5%木质纤维、0.5%羟丙基甲基纤维素,用所述砂浆回填至抽出钢管后的管孔中,直至管孔满浆,再在该砂浆及周围涂抹一层厚度为0.5cm的环氧树脂泥,使环氧树脂泥与凿除区域底面平齐;

[0034]

5)凿除区域处理:在步骤1)的凿除区域底面铺设钢筋网片,保持钢筋网片周边与切割边线之间的距离为1cm,将与步骤4)相同的砂浆喷涂或填充于钢筋网片上,抹平后,每3小时用水喷洒表面一次,共喷洒3次,使砂浆凝固;

[0035]

所述钢筋网片由若干纵、横交错的钢筋构成网状,钢筋网片上间隔设有多个u形连接筋,该u形连接筋的一端与钢筋网片相连,另一端与原有混凝土中的钢筋相连;

[0036]

6)环氧树脂泥刮涂:在步骤5)凝固后的砂浆表面喷水润湿,将环氧树脂泥直接涂抹到砂浆表面、抹平,环氧树脂泥凝固后,打磨至与原有隧洞表面齐平,完成水电站水工隧洞表面冲坑修复。

[0037]

表1砂浆主要性能检测指标

[0038][0039]

表2环氧树脂胶泥检测指标

[0040][0041]

实施例2

[0042]

一种水电站水工隧洞表面冲坑修复方法,其特征在于它包括以下步骤:

[0043]

1)破损、空鼓区凿除:自隧洞表面破损或空鼓区域的边缘向核心部位逐步进行敲打,凿除表面破损、空鼓的混凝土,并对凿除边缘进行切割至平齐,控制切割边线与破损边线之间的距离为10cm,使漏水点、渗水裂缝暴露在凿除区域底面;

[0044]

2)漏水点引排:在步骤1)的漏水点处,以漏水点为核心向纵深方向垂直钻孔,同时向漏水点周边扩孔,形成自内向外逐渐由深至浅扩大的喇叭孔,喇叭孔开口直径为22cm,深度为33cm,用钢管插入钻孔中,直至钢管内端的插入深度为40cm,使钢管外端口向外延伸出来,之后在钢管与喇叭孔之间,用下列质量比的堵料进行封堵,直至与凿除区域底面一致,并保持钢管与漏水点的水流畅通,将漏水经钢管引流出来:

[0045][0046][0047]

按水︰灰=0.3︰1的质量比加水混合成抹料;

[0048]

3)渗水缝灌浆:在步骤1)的渗水裂缝处钻主孔,控制主孔的深度大于8cm,在主孔的孔口插入主灌浆管,再在距离渗水裂缝8cm处,由外向内钻出倾斜角为48

°

的倾斜孔,且该倾斜孔的孔底与主孔连通,并在倾斜孔的孔口插入辅灌浆管,通过主灌浆管向主孔中灌入浆料,对浅裂缝进行填充,同时通过辅灌浆管向倾斜孔内灌入浆料,对深裂缝进行填充;

[0049]

所述浆料为下列质量比的组分:聚氨酯预聚体50%、水泥40%、邻苯二甲酸二丁酯5%、丙酮5%,按水︰灰=0.5︰1的质量比配制成浆料;

[0050]

4)漏水点灌浆:按水︰灰=0.5︰1的质量比配制水泥浆,再按水泥浆︰水玻璃=1︰0.5的体积比配制浆料,向步骤2)的钢管内灌入该浆料,直至灌满钢管,完成漏水点的封堵,抽出钢管;

[0051]

按水︰灰=0.5︰1的质量比配制砂浆,其中的灰由下列质量比的组分组成:30%水泥、60%砂、5.5%粉煤灰、3.5%可溶性胶粉、0.5%木质纤维、0.5%羟丙基甲基纤维素,用所述砂浆回填至抽出钢管后的管孔中,直至管孔满浆,再在该砂浆及周围涂抹一层厚度为0.5cm的环氧树脂泥,使环氧树脂泥与凿除区域底面平齐;

[0052]

5)凿除区域处理:在步骤1)的凿除区域底面铺设钢筋网片,保持钢筋网片周边与切割边线之间的距离为2cm,将与步骤4)相同的砂浆喷涂或填充于钢筋网片上,抹平后,每5小时用水喷洒表面一次,共喷洒2次,使砂浆凝固;

[0053]

所述钢筋网片由若干纵、横交错的钢筋构成网状,钢筋网片上间隔设有多个u形连接筋,该u形连接筋的一端与钢筋网片相连,另一端与原有混凝土中的钢筋相连;

[0054]

6)环氧树脂泥刮涂:在步骤5)凝固后的砂浆表面喷水润湿,将环氧树脂泥直接涂抹到砂浆表面、抹平,环氧树脂泥凝固后,打磨至与原有隧洞表面齐平,完成水电站水工隧洞表面冲坑修复。

[0055]

表3修补砂浆主要性能检测指标

[0056][0057]

表4环氧树脂胶泥检测指标

[0058][0059]

实施例3

[0060]

一种水电站水工隧洞表面冲坑修复方法,其特征在于它包括以下步骤:

[0061]

1)破损、空鼓区凿除:自隧洞表面破损或空鼓区域的边缘向核心部位逐步进行敲打,凿除表面破损、空鼓的混凝土,并对凿除边缘进行切割至平齐,控制切割边线与破损边线之间的距离为7cm,使漏水点、渗水裂缝暴露在凿除区域底面;

[0062]

2)漏水点引排:在步骤1)的漏水点处,以漏水点为核心向纵深方向垂直钻孔,同时向漏水点周边扩孔,形成自内向外逐渐由深至浅扩大的喇叭孔,喇叭孔开口直径为20cm,深度为30cm,用钢管插入钻孔中,直至钢管内端的插入深度为35cm,使钢管外端口向外延伸出来,之后在钢管与喇叭孔之间,用下列质量比的堵料进行封堵,直至与凿除区域底面一致,并保持钢管与漏水点的水流畅通,将漏水经钢管引流出来:

[0063]

[0064][0065]

按水︰灰=0.3︰1的质量比加水混合成抹料;

[0066]

3)渗水缝灌浆:在步骤1)的渗水裂缝处钻主孔,控制主孔的深度大于8cm,在主孔的孔口插入主灌浆管,再在距离渗水裂缝7cm处,由外向内钻出倾斜角为45

°

的倾斜孔,且该倾斜孔的孔底与主孔连通,并在倾斜孔的孔口插入辅灌浆管,通过主灌浆管向主孔中灌入浆料,对浅裂缝进行填充,同时通过辅灌浆管向倾斜孔内灌入浆料,对深裂缝进行填充;

[0067]

所述浆料为下列质量比的组分:聚氨酯预聚体50%、水泥40%、邻苯二甲酸二丁酯5%、丙酮5%,按水︰灰=0.5︰1的质量比配制成浆料;

[0068]

4)漏水点灌浆:按水︰灰=0.5︰1的质量比配制水泥浆,再按水泥浆︰水玻璃=1︰0.5的体积比配制浆料,向步骤2)的钢管内灌入该浆料,直至灌满钢管,完成漏水点的封堵,抽出钢管;

[0069]

按水︰灰=0.5︰1的质量比配制砂浆,其中的灰由下列质量比的组分组成:30%水泥、60%砂、5.5%粉煤灰、3.5%可溶性胶粉、0.5%木质纤维、0.5%羟丙基甲基纤维素,用所述砂浆回填至抽出钢管后的管孔中,直至管孔满浆,再在该砂浆及周围涂抹一层厚度为0.5cm的环氧树脂泥,使环氧树脂泥与凿除区域底面平齐;

[0070]

5)凿除区域处理:在步骤1)的凿除区域底面铺设钢筋网片,保持钢筋网片周边与切割边线之间的距离为2cm,将与步骤4)相同的砂浆喷涂或填充于钢筋网片上,抹平后,每4小时用水喷洒表面一次,共喷洒3次,使砂浆凝固;

[0071]

所述钢筋网片由若干纵、横交错的钢筋构成网状,钢筋网片上间隔设有多个u形连接筋,该u形连接筋的一端与钢筋网片相连,另一端与原有混凝土中的钢筋相连;

[0072]

6)环氧树脂泥刮涂:在步骤5)凝固后的砂浆表面喷水润湿,将环氧树脂泥直接涂抹到砂浆表面、抹平,环氧树脂泥凝固后,打磨至与原有隧洞表面齐平,完成水电站水工隧洞表面冲坑修复。

[0073]

表5修补砂浆主要性能检测指标

[0074][0075]

表6环氧树脂胶泥检测指标

[0076]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1