锚杆及危岩锚固结构的制作方法

1.本技术涉及危岩治理技术领域,尤其是涉及一种锚杆及危岩锚固结构。

背景技术:

2.危岩是陡坡或者悬崖上被结构面切割、在外营力作用下松动、可能脱离母岩而下落的岩体或者岩块。危岩处治的主要措施包括了清除、灌浆封闭、锚固、支撑、充填、挂网。施工时需要对危岩的形式以及危岩的所在地进行综合分析和评估,以选择最合理的治理方式。

3.危岩锚固施工过程中常使用到锚杆,锚杆能够有效控制危岩或者浅部岩体变形,以使得不易滑动甚至是坍塌。授权公告号为cn212318048u的中国实用新型专利公开了一种预应力涨壳锚杆,其包括涨壳和设置在涨壳两端的涨壳内楔、锚杆,涨壳包括涨壳连接部和涨壳片,涨壳片周向设置在涨壳连接部上;涨壳内楔与涨壳顶部为滑动式接触;锚杆包括锚杆体,锚杆体一端通过连接套固定安装有螺杆,螺杆与涨壳内楔通过螺纹传动连接,连接套顶部与涨壳底部呈挤压式接触;转动锚杆驱动涨壳内楔向涨壳内运动推动涨壳片向外变形直至涨壳连接部断裂,最终使得涨壳片扩胀至孔壁对岩体施加预应力。

4.针对上述中的相关技术,发明人认为锚杆转动时,涨壳易随涨壳内楔一起运动,从而致使锚头与锚孔内侧壁之间的预应力难以施加。

技术实现要素:

5.为了便于施加锚头与锚孔内侧壁之间的预应力,本技术提供一种锚杆及危岩锚固结构。

6.第一方面,本技术提供一种锚杆,采用如下的技术方案:

7.一种锚杆,包括中空杆体,所述中空杆体的外侧壁设有外螺纹,所述中空杆体的一端设有锚头,中空杆体的另一端设有锁紧组件,所述锚头包括涨壳组件、固定螺母和限位组件,所述固定螺母与中空杆体螺纹连接,所述涨壳组件设在固定螺母远离锁紧组件的一端,所述限位组件设在固定螺母靠近锁紧组件的一端,所述中空杆体在涨壳组件的对应处设有驱使涨壳组件张开的涨壳楔块,中空杆体在限位组件的对应处设有驱使限位组件张开的限位楔块。

8.通过采用上述技术方案,正向转动中空杆体,以使得限位楔块能够驱使限位组件与锚孔的内侧壁相抵接形成限位,此时再反向转动中空杆体,锚头不会碎中空杆体一起转动,涨壳楔块能够驱使涨壳组件与锚孔的内侧壁相抵接,从而使得锚头在锚孔的内侧壁上施加上预应力,预应力的施加更加稳固可靠。

9.可选的,所述限位组件包括弹性片和捆扎带,所述弹性片沿中空杆体外侧壁的周向至少设有两个,且弹性片的一端与固定螺母固定连接,弹性片的另一端沿远离中空杆体轴心线的方向倾斜延伸,所述捆扎带设在弹性片远离固定螺母的一端,且捆扎带对弹性片的弹性形变进行限位,所述限位楔块位于弹性片远离固定螺母的一端。

10.通过采用上述技术方案,正向转动中空杆体,以使得限位楔块沿远离锁紧组件的方向移动,限位楔块驱使弹性片将捆扎带崩断,从而以使得弹性片恢复形变并与锚孔的内侧壁相抵接,即可达到使锚头与锚孔的内侧壁形成限位的目的。

11.可选的,所述弹性片远离中空杆体的一侧设有倒锯齿部。

12.通过采用上述技术方案,倒锯齿部增强了弹性片与锚孔内侧壁之间的摩擦阻力,从而使得锚头与锚孔内侧壁之间的限位效果更佳,锚头更难以转动。

13.可选的,所述涨壳组件包括涨壳片,所述涨壳片沿中空杆体外侧壁的轴向至少设有两个,且涨壳片的一端通过能够被折断的焊接部与固定螺母固定连接,涨壳片的另一端沿平行于中空杆体轴心线的方向远离固定螺母,所述涨壳楔块位于涨壳片远离固定螺母的一端。

14.通过采用上述技术方案,反向转动中空杆体,以使得涨壳楔块沿靠近锁紧组件的方向进行移动,从而使得涨壳楔块将焊接部折断,并使得涨壳片与锚孔的内侧壁相抵接,即可使得锚头与锚孔的内侧壁之间形成预应力。

15.可选的,所述涨壳组件远离固定螺母的一端设有抵接杆,所述抵接杆的一端固定在涨壳片上,抵接杆的另一端沿远离涨壳片的方向延伸。

16.通过采用上述技术方案,抵接杆与锚孔的底壁相抵接,从而为限位楔块沿远离锁紧组件方向的运动留有足够的位移余量,进而以便于限位楔块能够顺利将捆扎带崩断。

17.可选的,所述锁紧组件包括套设在中空杆体上的垫板以及与中空杆体螺纹连接的锁紧螺母,所述垫板和锁紧螺母沿远离限位组件的方向依次设置。

18.通过采用上述技术方案,驱使垫板与锚孔入口处的岩壁相抵接,并通过锁紧螺母将垫板锁紧固定,从而使得锚孔内形成注浆空间,此时通过中空杆体即可对注浆空间进行注浆。

19.可选的,所述垫板在中空杆体的穿设处设有拱形部,所述拱形部沿远离锁紧螺母的方向延伸。

20.通过采用上述技术方案,锁紧螺母能够将拱形部压入锚孔内,并使得垫板与锚孔内侧壁之间的间隙减小,从而使得水泥砂浆将锚孔灌满后不易从锚孔的入口端流失。

21.可选的,所述垫板和锁紧螺母之间设有半球形垫片,所述半球形垫片的半球面位于靠近垫板的一侧。

22.通过采用上述技术方案,锁紧螺母能够将半球形垫片压入垫板的拱形部内,从而使得锁紧螺母对垫板进行锁紧时,垫板不易产生晃动,进而使得锁紧螺母对垫板的锁紧效果更佳。

23.第二方面,本技术提供一种危岩锚固结构,采用如下的技术方案:包括锚杆。

24.通过采用上述技术方案,锚杆增强了危岩与稳定地层的连接效果,从而使得危岩不易与稳定地层分离。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.限位组件与锚孔的内侧壁相抵接形成限位,再反向转动中空杆体时,锚头不会碎中空杆体一起转动,从而使得预应力的施加更加稳固可靠;

27.2.通过设置抵接杆,为限位楔块沿远离锁紧组件方向的运动留有足够的位移余量,进而以便于限位楔块能够顺利将捆扎带崩断。

附图说明

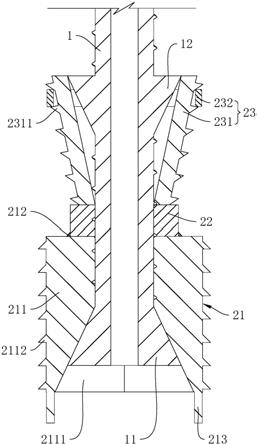

28.图1是本技术实施例锚杆整体的结构示意图;

29.图2是本技术实施例中锚头的剖视图;

30.图3是本技术实施例中锚头与锚孔的内侧壁固定的过程示意图;

31.图4是本技术实施例中锁紧组件的剖视图;

32.图5是本技术实施例中锚固结构整体的结构示意图。

33.附图标记说明:1、中空杆体;11、涨壳楔块;12、限位楔块;13、堵浆塞;131、卡接头;2、锚头;21、涨壳组件;211、涨壳片;2111、让位孔;2112、防滑部;212、焊接部;213、抵接杆;22、固定螺母;23、限位组件;231、弹性片;2311、倒锯齿部;232、捆扎带;3、锁紧组件;31、垫板;311、拱形部;32、锁紧螺母;33、半球形垫片;4、危岩;5、稳定地层。

具体实施方式

34.以下结合附图1

‑

5对本技术作进一步详细说明。

35.本技术实施例公开一种锚杆。参照图1,锚杆包括中空杆体1、锚头2和锁紧组件3。

36.中空杆体1的一端伸入开设在岩体上的锚孔内,中空杆体1用于向锚孔内注入具有粘接力较强的水泥砂浆。锚头2设置在中空杆体1的一端,且锚头2所在的一端为伸入锚孔内的一端,锚头2与锚孔的内侧壁相抵接,以形成预应力。锁紧组件3设置在中空杆体1的另一端,且锁紧组件3位于中空杆体1伸出地面的一端,锁紧组件3与地面相抵接。锚头2与锁紧组件3相配合,以使得中空杆体1固定在锚孔内,并在锚孔处形成注浆空间,进而以便于施工人员进行下一步的注浆作业。

37.参照图1和图2,中空杆体1采用钢材制成,且中空杆体1的外侧壁设有外螺纹。锚头2包括涨壳组件21、固定螺母22和限位组件23。固定螺母22位于中空杆体1远离锁紧组件3的一端,且固定螺母22与中空杆体1螺纹连接。当固定螺母22固定且中空杆体1转动时,中空杆体1能够沿中空杆体1的轴向运动。

38.参照图2和图3,涨壳组件21设在固定螺母22远离锁紧组件3的一端,中空杆体1在涨壳组件21的对应处固定有涨壳楔块11,涨壳楔块11随中空杆体1一起运动。涨壳组件21在涨壳楔块11的驱动下张开,且涨壳组件21与锚孔的内侧壁相抵接即可形成预应力,从而使得锚杆不易从锚孔内脱出。限位组件23设在固定螺母22靠近锁紧组件3的一端,中空杆体1在锁紧组件3的对应处固定有限位楔块12,限位楔块12随中空杆体1一起转动。限位组件23在限位楔块12的驱动下张开,且限位组件23与锚孔的内侧壁相抵接即可形成限位。

39.施工时,先正向转动中空杆体1,以使得限位楔块12能够驱使限位组件23与锚孔的内侧壁相抵接,抵接后锚头2由于限位组件23的限位作用不易随中空杆体1一起转动,此时再反向转动中空杆体1,涨壳楔块11能够驱使涨壳组件21与锚孔的内侧壁相抵接,从而使得锚头2在锚孔的内侧壁上施加上预应力,预应力的施加更加稳固可靠。

40.限位组件23包括弹性片231和捆扎带232。弹性片231沿中空杆体1外侧壁的周向至少设有两个。本实施例以两个弹性片231为例进行说明。弹性片231呈矩形板状结构,且弹性片231可以采用弹性性能良好的钢材制成。弹性片231的一端与固定螺母22焊接固定,弹性片231的另一端沿远离中空杆体1轴心线的方向倾斜延伸,即两个弹性片231呈锥状张开。捆扎带232设在弹性片231远离固定螺母22的一端。捆扎带232可以采用限位能力较强的纸质

扎带构成,捆扎带232位于弹性片231远离固定螺母22的一端。捆扎带232用于对弹性片231的张开进行限位,以使得将锚头2伸入锚孔内时,弹性片231不易与锚孔的内侧壁形成干涉。

41.限位楔块12位于弹性片231远离固定螺母22的一端。限位楔块12呈锥形,且限位楔块12的大端为靠近锁紧组件3的一端,限位楔块12的小端为远离锁紧组件3的一端。限位楔块12与中空杆体1为一体结构。将锚头2伸入锚孔内后,正向转动中空杆体1,以使得限位楔块12沿远离锁紧组件3的方向移动,限位楔块12驱使弹性片231将捆扎带232崩断,从而以使得弹性片231恢复形变并与锚孔的内侧壁相抵接,即可达到使锚头2与锚孔的内侧壁形成限位的目的,并同时达到增强锚头2与锚孔内侧壁之间的预应力的目的。

42.弹性片231远离中空杆体1的一侧设有倒锯齿部2311。倒锯齿部2311的限位方向为远离锁紧组件3的一端。倒锯齿部2311与弹性片231为一体结构。弹性片231恢复形变与锚孔的内侧壁相抵接时,倒锯齿部2311增强了弹性片231与锚孔内侧壁之间的摩擦阻力,从而使得锚头2与锚孔内侧壁之间的限位效果更佳,锚头2更难以转动。

43.涨壳组件21包括涨壳片211。涨壳片211沿中空杆体1外侧壁的轴向至少设有两个。本实施例以两个涨壳片211为例进行说明。涨壳片211为断面呈半圆形的板体,且涨壳片211的一端通过能够被折断的焊接部212与固定螺母22固定连接,即涨壳片211的一端与固定螺母22焊接时,焊缝的宽度和深度均应较小。涨壳片211的另一端沿平行于中空杆体1的轴心线方向远离固定螺母22。

44.涨壳楔块11位于涨壳片211远离固定螺母22的一端。涨壳楔块11呈锥形,且涨壳楔块11的大端为远离锁紧组件3的一端,涨壳楔块11的小端为靠近锁紧组件3的一端。涨壳楔块11与中空杆体1为一体结构。涨壳片211在涨壳楔块11的对应处设有锥形的让位孔2111。通过限位组件23使得锚头2与锚孔的内侧壁形成限位后,再反向转动中空杆体1,以使得涨壳楔块11沿靠近锁紧组件3的方向进行移动,从而使得涨壳楔块11将焊接部212折断,并使得涨壳片211与锚孔的内侧壁相抵接,即可使得锚头2与锚孔的内侧壁之间形成预应力。为了进一步增大预应力,涨壳片211远离中空杆体1的一侧可以增设防滑部2112,防滑部2112呈与倒锯齿部2311的限位方向相反的锯齿状。

45.涨壳组件21远离固定螺母22的一端设有抵接杆213。抵接杆213平行于中空杆体1的轴心线方向进行设置,且抵接杆213的一端固定在涨壳片211上,抵接杆213的另一端沿远离涨壳片211的方向延伸。将锚头2伸入锚孔内时,抵接杆213先与锚孔的底壁相抵接,从而为限位楔块12沿远离锁紧组件3方向的运动留有足够的位移余量,进而以便于限位楔块12能够顺利将捆扎带232崩断。

46.参照图1和图4,锁紧组件3包括垫板31和锁紧螺母32。垫板31采用钢板支撑,锁紧螺母32采用防锈螺母。垫板31和锁紧螺母32沿远离限位组件23的方向依次设置,且垫板31套设在中空杆体1上,锁紧螺母32与中空杆体1螺纹连接。施工时,将锚头2完全固定在锚孔内后,再驱使垫板31与锚孔入口处的岩壁相抵接,并通过锁紧螺母32将垫板31锁紧固定,从而使得锚孔内形成注浆空间,此时通过中空杆体1即可对注浆空间进行注浆。

47.垫板31在中空杆体1的穿设处设有拱形部311。拱形部311与垫板31为一体结构,拱形部311沿远离锁紧螺母32的方向延伸。拱形部311用作锚孔的“止浆”结构,通过锁紧螺母32对垫板31进行锁紧固定时,锁紧螺母32能够将拱形部311压入锚孔内,并使得垫板31与锚孔内侧壁之间的间隙减小,从而使得水泥砂浆将锚孔灌满后不易从锚孔的入口端流失。

48.垫板31和锁紧螺母32之间设有半球形垫片33。半球形垫片33采用钢质材料制成,半球形垫片33的半球面位于靠近垫板31的一侧。锁紧螺母32能够将半球形垫片33压入垫板31的拱形部311内,从而使得锁紧螺母32对垫板31进行锁紧时,垫板31不易产生晃动,进而使得锁紧螺母32对垫板31的锁紧效果更佳。

49.中空杆体1靠近锁紧组件3的一端设有堵浆塞13。堵浆塞13可以采用耐腐蚀的橡胶材料制成,堵浆塞13靠近中空杆体1的一端设有卡入中空杆体1内部空间的卡接头131。通过中空杆体1向锚孔内注浆完成后,即可使得通过堵浆塞13将中空杆体1靠近锁紧组件3的一端进行封堵,从而以使得锚孔内的水泥砂浆不易流失。

50.本技术实施例一种锚杆的实施原理为:施工时,先将锚头2伸入锚孔内,并使抵接杆213与锚孔的底壁相抵接,然后正向转动中空杆体1,以使得涨壳楔块11沿远离锁紧组件3的方向运动,限位楔块12驱使弹性片231将捆扎带232崩断,从而以使得弹性片231恢复形变并与锚孔的内侧壁相抵接,进而使得锚头2预先固定在锚孔内。然后再反向转动中空杆体1,以使得涨壳楔块11沿靠近锁紧组件3的方向运动,从而使得涨壳楔块11将焊接部212折断,并使得涨壳片211与锚孔的内侧壁相抵接,即可使得锚头2与锚孔的内侧壁之间形成预应力。然后再将垫板31穿设在中空杆体1上靠近锚孔入口的一端,并使垫板31的拱形部311与锚孔伸入锚孔内,然后再将半球形垫片33套设在中空杆体1上,再使锁紧螺母32与中空杆体1螺纹连接,锁紧锁母配合半球形垫片33将垫板31锁紧固定。然后即可向锚孔内注入水泥砂浆,注浆完成后,通过堵浆塞13对中空杆体1进行封堵。限位组件23使得锚头2与锚孔内侧壁之间的预应力的施加更加稳固可靠,并进一步增大了预应力的大小,从而使得锚杆更难以从锚孔内脱出。

51.本技术实施例还公开一种危岩锚固结构。参照图5,危岩锚固结构包括设置在危岩4上的多根锚杆。锚杆的中空杆体1长度的确定必须使锚杆锚固于比危岩4更深的稳定地层5上,以保证锚杆系统的整体稳定性;并使锚杆能在张拉荷载作用下有较大的弹性伸长量,不致于在使用过程中因锚头2松动而引起预应力的明显衰减。

52.本技术实施例一种危岩锚固结构的实施原理为:施工前,先对危岩4所在处进行地质的勘验,以确定锚杆的中空杆体1的长度,然后对危岩4所在处进行预固定,可以在危岩4和稳定地层5之间的开缝处进行灌浆等。然后沿稳定地层5的岩层产状进行钻孔,以形成锚孔结构,锚孔与稳定地层5的岩层产状应垂直。钻孔完成后,应对锚孔进行2

‑

3次清空作业,以避免岩体在锚孔的内侧壁产生沉降而影响锚杆的伸入。然后再将锚杆依次固定在各锚孔内,并向各锚孔内注入水泥砂浆,从而形成危岩锚固结构。锚杆增强了危岩4与稳定地层5的连接效果,从而使得危岩4不易与稳定地层5分离。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1