一种水泥土搅拌钢管土钉的制作方法

1.本实用新型属于基坑支护技术领域,特别涉及一种水泥土搅拌钢管土钉。

背景技术:

2.土钉墙是一种常见的基坑支护技术,利用设置在坡体中的土钉群、喷射混凝土面层及原位土体所组成的支护结构。土钉是植入土中并注浆形成的承受拉力与剪力的杆件,例如钢筋杆体与注浆固结体组成的钢筋土钉,打入土中的钢管土钉。在含水砂层或粉土层中,受地下水影响,成孔时如不采取护壁工艺,钻杆拔出后孔壁将坍塌。为解决含水层土钉成孔问题,一般采取打入式钢管土钉代替钢筋土钉或者采取水泥浆护壁工艺或套管护壁工艺,采用水泥浆护壁工艺时,孔壁仍存在坍塌可能,使得土钉注浆体易存在缺陷,影响抗拔承载力。采用套管护壁工艺时,套管拔出后易发生锚孔缩径质量问题,且施工成本较高,故通常采用打入式钢管土钉代替钢筋土钉。现有钢管土钉技术是将单根钢管端部制作成尖锥状,钢管外径一般为48mm,壁厚不小于3mm,钢管末端1/2l~2/3l范围内设置注浆孔,注浆孔外一般设置有保护倒刺,再采用振动锤击方式直接将钢管打入土中,最后注浆形成钢管土钉。

3.现有公开技术的缺点:

4.1、现有钢管土钉注浆效果差,由于现有钢管土钉一般为直接锤击钢管打入土内,钢管与土体之间虽然有一定间隙,普通压力下浆液很难扩散到钢管周边,容易造成土钉与土体间无法形成有效粘结;

5.2、现有钢管土钉如采用较大直径钢管,则锤击打入的阻力也越大,钢管打入后钢管直径即为土钉直径,故土钉孔径受钢管直径限制,因钢管与地层间侧摩阻力较弱,土钉抗拔承载力有限;

6.3、现有钢管土钉施工多为空压机震动打入,对于原土层扰动较大。

技术实现要素:

7.本实用新型的目的是提供一种水泥土搅拌钢管土钉,要解决传统的钢管土钉与土体间无法形成有效粘结、土钉抗拔承载力有限以及打入时对原土层扰动较大的技术问题。

8.为实现上述目的,本实用新型采用如下技术方案。

9.一种水泥土搅拌钢管土钉,包括有水泥土搅拌锚固体和钢管;所述水泥土搅拌锚固体为倾斜的圆柱体,由土体中加入水泥搅拌而成,并且水泥土搅拌锚固体的长度与设计的桩孔深度相适应;所述钢管沿着水泥土搅拌锚固体的中轴向、插设在水泥土搅拌锚固体中;所述钢管的长度与水泥土搅拌锚固体的长度相适应,在钢管的前端设置有尖头;所述钢管的外侧面上连接有对中支架;所述对中支架有四组,四组对中支架沿环向间隔布置;每组对中支架沿钢管的长轴向间隔设置;在钢管的管壁上、位于每相邻两组对中支架之间的位置处,均沿长轴向间隔开设有两组出浆孔。

10.优选的,所述水泥土搅拌锚固体的倾角为5~10

°

,水泥土搅拌锚固体的外径为

150mm~200mm。

11.优选的,所述钢管的外径为40~160mm,壁厚不小于3mm。

12.优选的,每组对中支架中,相邻对中支架之间的间距为1.5m~2.5m;所述出浆孔与对中支架环向对应设置;每两组出浆孔中,相邻出浆孔之间的间距为1.0m~1.5m。

13.优选的,所述出浆孔开设在钢管的管壁上、距钢管的末端1/3l~2/3l范围内。

14.优选的,所述对中支架由两根斜撑杆构成,并且对中支架与钢管的管壁共同围成等腰三角形;所述对中支架的高度与水泥土搅拌锚固体的厚度相适应。

15.与现有技术相比本实用新型具有以下特点和有益效果。

16.1、本实用新型的水泥土搅拌钢管土钉不同于原钢管土钉直接打入的做法,可预先改善土钉锚固体地层,有利于减小后期注浆阻力、减小钢管植入时对地层的扰动,钢管土钉直径较大、抗拔承载力高、注浆效果好、对地层扰动小的问题,改进了现有钢管土钉结构,可更好地应用于基坑支护工程。

17.2、在采用止水帷幕和土钉墙支护的深基坑中,位于地下水位以下的土钉成孔时受地下水的影响,需采取有效护壁措施或者采用打入式钢管土钉替代钢筋土钉;本实用新型采用水泥土搅拌钻机先进行搅拌喷浆成孔,可有效解决地下水位以下的土钉在含水砂层或粉土层成孔时的塌孔问题,成孔时无需护壁,同时通过搅拌使浆液和土体充分拌合,可有效增大土钉的直径,提高土钉的抗拔承载力。

附图说明

18.下面结合附图对本实用新型做进一步详细的说明。

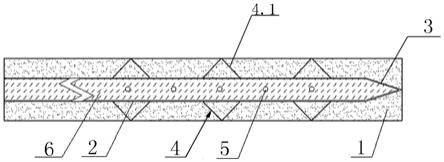

19.图1是本实用新型的水泥土搅拌钢管土钉的正面结构示意图。

20.图2是本实用新型的水泥土搅拌钢管土钉的横截面结构示意图。

21.附图标记:1-水泥土搅拌锚固体、2-钢管、3-尖头、4-对中支架、4.1-斜撑杆、5-出浆孔、6-管内浆体。

具体实施方式

22.如图1

‑

2所示,这种水泥土搅拌钢管土钉,包括有水泥土搅拌锚固体1和钢管2;所述水泥土搅拌锚固体1为倾斜的圆柱体,由土体中加入水泥搅拌而成,并且水泥土搅拌锚固体1的长度与设计的桩孔深度相适应;所述钢管2沿着水泥土搅拌锚固体1的中轴向、插设在水泥土搅拌锚固体1中;所述钢管2的长度与水泥土搅拌锚固体1的长度相适应,在钢管2的前端设置有尖头3;所述钢管2的外侧面上连接有对中支架4;所述对中支架4有四组,四组对中支架4沿环向间隔布置;每组对中支架4沿钢管2的长轴向间隔设置;在钢管2的管壁上、位于每相邻两组对中支架4之间的位置处,均沿长轴向间隔开设有两组出浆孔5。

23.本实施例中,所述钢管2的管内注有管内浆体。

24.本实施例中,每组对中支架4中,相邻对中支架4之间的间距为1.5m~2.5m;所述出浆孔5与对中支架4环向对应设置;每两组出浆孔5中,相邻出浆孔5之间的间距为1.0m~1.5m。

25.本实施例中,所述出浆孔5开设在钢管2的管壁上、距钢管2的末端1/3l~2/3l范围内。

26.本实施例中,所述对中支架4由两根斜撑杆4.1构成,并且对中支架4与钢管2的管壁共同围成等腰三角形;所述对中支架4的高度与水泥土搅拌锚固体1的厚度相适应。

27.本实用新型的水泥土搅拌钢管土钉,先采用水泥土搅拌钻机施工微倾角微型的水泥土搅拌锚固体1,水泥土搅拌锚固体1的倾角为5~10

°

,桩径为150~200mm,边钻进、边喷浆搅拌地层,成孔至设计深度后,边喷浆搅拌边起拔钻杆,使浆液和土体充分拌和,然后向孔内植入钢管2,钢管2可采用焊接钢管,钢管2的外径为40~160mm,壁厚不小于3mm,钢管2的前端设置有尖头3,钢管2上距末端1/3l~2/3l范围内设置出浆孔5,对中支架4采用φ8的圆钢制作,圆钢长度为20cm,弯折成等腰三角形;在钢管2的每截面上,对中支架4设置为四个,且呈等间距均匀分布;可采用静压或振动锤击方式将钢管2植入水泥土搅拌锚固体1内,最后注浆形成水泥土搅拌钢管土钉。

28.本实用新型的这种水泥土搅拌钢管土钉具体实施方式如下。

29.1、按设计要求提前加工钢管2,焊接对中支架4。

30.2、施放好土钉的孔位后,移动水泥土搅拌钻机到达指定的孔位,调整钻机角度,钻头中心对准孔中心,钻机就位后进行孔位、成孔角度复核。

31.3、按照设计水泥用量、水灰比配置浆液,浆液应充分搅拌,搅拌好后通过滤网注入储浆筒。

32.4、钻头钻入土内转速正常后,开启注浆泵,打开送料阀门,喷送水泥浆液,边喷浆边搅拌钻进,下沉速度0.8~1.0m/min。

33.5、钻进到达设计深度后,在桩端搅拌喷浆30s后,开始起拔钻杆,起拔时边喷浆边匀速搅拌,使浆液和土体充分拌和。

34.6、钻头拔至孔口后,关闭注浆泵,停止喷浆。

35.7、将加工好的钢管2人工调整好角度并对准孔中心,使用钻机或振动气锤缓慢将钢管2压入孔内至设计深度。

36.8、钢管2植入完成后,将注浆管插入至管底,对钢管2的管道内进行常压注浆,注浆时孔口设置止浆塞,孔口返浆后停止注浆。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1