一种自适应水位变化的柔性靠船桩的制作方法

1.本实用新型涉及码头工程建设技术领域,尤其涉及一种自适应水位变化的柔性靠船桩。

背景技术:

2.为适应生产经营的需要,有些旧码头要增加停靠新的设计船型,需对原旧码头结构做相应的改造。传统的靠泊改造方案有些是增设靠船墩,有些是在码头前沿增加新结构并与旧结构连成一片,形成全新的结构,有些直接对旧码头进行加固改造。但有一些项目受限于水域条件无法新增靠船墩,有些码头由于使用年限过长或结构特殊不便在旧码头结构上直接改造,或改造难度较大,改造成本较高等原因,无法满足要求。尤其在水位差较大的区域,当新增的靠泊船型要求全天候任意水位下都能安全靠泊时,传统的设计往往采用多层靠泊平台以满足要求,靠泊结构会设计得较为复杂和臃肿。

技术实现要素:

3.本实用新型要解决的技术问题是针对现有技术存在的缺陷,提出一种结构简单、小巧轻便,对工程场地要求较低;作为靠泊改造时与旧码头结构相互独立,不对原旧码头结构产生任何影响;同时设置独特的漂浮护舷能随着水位自由上下,能适应大水位差区域,使船舶在任意水位下都能安全靠泊的自适应水位变化的柔性靠船桩。

4.本实用新型采用如下技术方案:一种自适应水位变化的柔性靠船桩,包括有钢管桩和护舷,钢管桩的底端沉桩于非软弱土层中,其特征在于:所述护舷为漂浮护舷,其采用套设的方式安装在钢管桩上形成可随水位浮动升降的结构;在钢管桩上还设置有限位机构,限位机构的位置高于漂浮护舷在最高水位时的顶部位置,通过限位机构对浮升至设计高水位的漂浮护舷进行限位。

5.进一步地,所述漂浮护舷包括有充气橡胶体和钢套筒,充气橡胶体沿钢套筒的外侧结合固定,整个漂浮护舷通过钢套筒套设在钢管桩外侧。

6.进一步地,在钢管桩上用于套设漂浮护舷的部位设置有防护垫,以减少钢套筒与钢管桩之间局部应力集中;防护垫采用橡胶制成,其紧贴于钢管桩的外表面;防护垫的上端位置高于漂浮护舷在高高水位时的顶部位置,而防护垫的下端位置则低于漂浮护舷在最底水位时的底部位置。

7.进一步地,所述防护垫的厚度≥5mm,其下端低于漂浮护舷在最低水位时的底部位置不小于500mm;在钢套筒与防护垫之间具有≥20mm的滑动间隙。

8.进一步地,限位机构采用限位抱箍,限位抱箍为两半对接的结构,两半抱箍之间通过螺栓锁紧固定;两半抱箍均包括有半圆形的抱箍壁,抱箍壁的底部具有朝外伸出用于止挡漂浮护舷的限位部,限位部与抱箍壁为一体结构。

9.进一步地,两半抱箍及螺栓均采用s316不锈钢制成,在限位抱箍安装完成后,其限位部的最大直径大于漂浮护舷的钢套筒外径与两倍滑动间隙宽度之和。限位抱箍的作用是

限制漂浮护舷在非常规工况下从钢管桩上部脱离,同时方便漂浮护舷日常维护时的拆卸;限位抱箍安装完成后,其最外侧直径>钢套筒外直径+两倍滑动间隙宽度,以确保限位抱箍能涵盖任何工况下漂浮护舷的变位。

10.进一步地,所述钢管桩为预制结构,其一端沉入非软弱土层形成嵌固约束,另一端自由悬臂于泥面之上;钢管桩的壁厚≥20mm,钢材屈服强度≥345mpa,钢管桩的外表面涂有海工防腐漆以满足防腐要求。

11.进一步地,钢套筒与充气橡胶体之间通过胶接结合固定,充气橡胶体的外表面包裹有网绳,以增强充气橡胶体的整体性。整个漂浮护舷在自重作用下能浮于水上,并能随着水位自由上下。当船舶以一定的靠泊角靠上漂浮护舷时,漂浮护舷可以绕着钢管桩旋转,确保漂浮护舷在每次靠泊过程中受挤压的面不同,避免某一固定面经常受力而发生损坏。

12.进一步地,钢管桩的入土段及顶部一段采用现浇混凝土灌浆形成混凝土芯柱,其中入土段的混凝土芯柱的顶端位于泥面以上不小于一倍桩径,底部位于桩底端。根据受力分析,钢管桩在入土段弯矩较大,因此底部的混凝土灌浆能有效增强钢管桩的抗弯能力;顶部的混凝土芯柱高度为500mm,以增强钢管桩内壁的耐久性。钢管桩入土段的长度>弹性长桩的入土要求,以确保钢管桩在土体里能有效嵌固,土体提供的抵抗效应>船舶荷载产生的倾覆及滑动效应。

13.进一步地,单根柔性靠船桩为单桩结构,在码头前沿沿着码头纵向设置不少于两根柔性靠船桩,相邻柔性靠船桩的中心距为设计船型长度的0.30~0.45倍。在靠船过程中,漂浮护舷中心位置的桩基水平位移≤1.5m,且漂浮护舷的变形吸能+钢管桩的变形吸能>船舶靠泊时的撞击能,确保漂浮护舷及钢管桩的选型与船舶靠泊作用相匹配。

14.本实用新型的有益效果是:

15.第一、采用单桩结构作为靠泊结构,可在不对旧结构做任何改动的基础上对码头进行靠泊改造,满足船舶的升级靠泊要求;

16.第二、通过设置漂浮护舷能简单实现大水位差区域的船舶在各种水位下的靠泊要求,提高靠泊的应用能力,使靠泊结构更为简单;

17.第三、较传统结构更为轻巧,能有效减少工程量,方便结构施工,降低工程造价;

18.第四、对场地要求较小,适用于绝大部分靠泊改造的项目;

19.第五、对地质要求较低,凡是非软弱土层中均可使用。在适合沉桩的地质中,直接打桩满足埋深要求即可;在不适应沉桩的较硬的岩基中,可先钻孔引孔再沉桩,沉桩后对桩端进行嵌岩处理。可适用于高桩结构及重力式结构的靠泊改造。

20.综上,本实用新型通过桩身上部的漂浮护舷及桩体自身的变形共同吸能以满足船舶的靠泊要求。能最大限度地维持原旧码头结构不作改动,同时满足靠泊改造中各类船型在各种水位下的靠泊要求。同时,本实用新型结构轻巧、安全可靠、施工便利、造价经济、使用维护方便。

附图说明

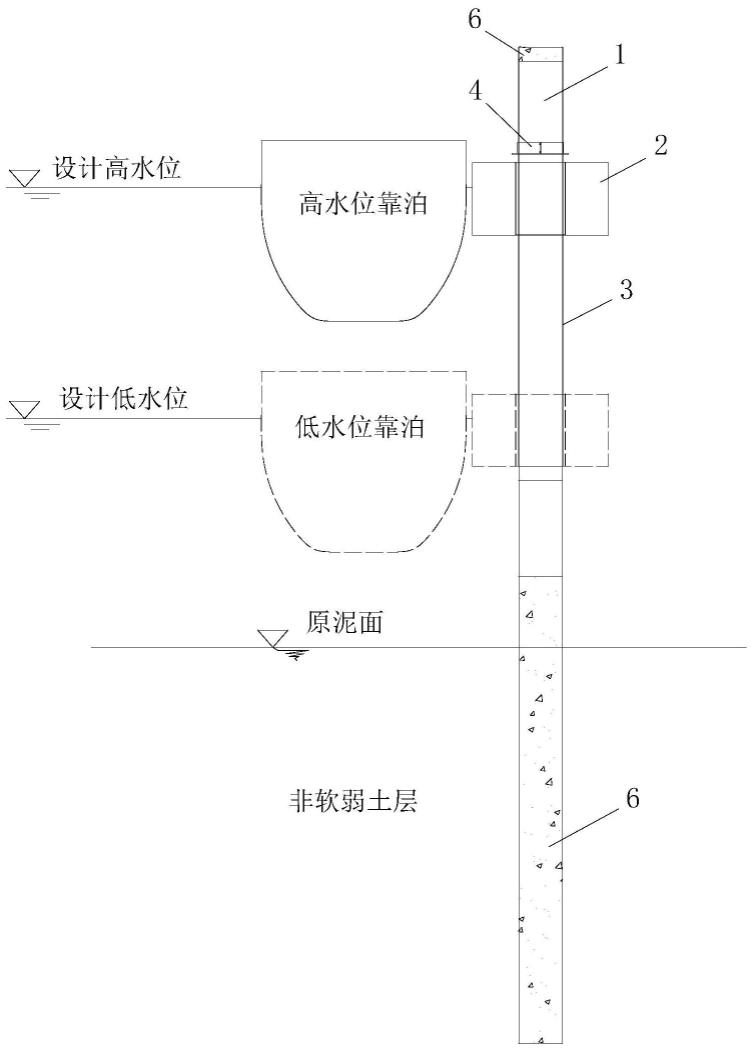

21.图1为本实用新型断面结构示意图;

22.图2为使用状态示意图;

23.图3为本实用新型在漂浮护舷部位的横剖面示意图;

24.图4为图3的b-b剖面示意图;

25.图5为半边抱箍的结构示意图。

26.图中,1为钢管桩,2为漂浮护舷,21为充气橡胶体,22为钢套筒,3为防护垫,4为限位抱箍,41为抱箍壁,42为限位部,43为螺栓,5为滑动间隙,6为混凝土芯柱。

具体实施方式

27.下面结合附图通过具体实施例对本实用新型做进一步说明:

28.本实施例中,参照图1-图5,所述自适应水位变化的柔性靠船桩,包括有钢管桩1和护舷,钢管桩1的底端沉桩于非软弱土层中;所述护舷为漂浮护舷2,其采用套设的方式安装在钢管桩1上形成可随水位浮动升降的结构;在钢管桩1上还设置有限位机构,限位机构的位置高于漂浮护舷2在最高水位(设计高水位)时的顶部位置,通过限位机构对浮升至设计高水位的漂浮护舷2进行限位,防止其脱落。

29.所述漂浮护舷2包括有充气橡胶体21和钢套筒22,充气橡胶体21沿钢套筒22的外侧结合固定,整个漂浮护舷2通过钢套筒22套设在钢管桩1上。

30.在钢管桩1上用于套设漂浮护舷2的部位设置有防护垫3,以减少钢套筒22与钢管桩1之间局部应力集中;防护垫3采用橡胶制成,其紧贴于钢管桩1的外表面;防护垫3的上端位置高于漂浮护舷2在最高水位时的顶部位置,而防护垫3的下端位置则低于漂浮护舷2在最低水位(设计低水位)时的顶部位置。在铺设防护垫3时先在钢管桩1的指定区域喷涂胶水,然后对筒状的防护垫3进行扩张后套在钢管桩1相应部位的外表面。待胶水风干后,防护垫3与钢管桩1胶接在一起,同时由于防护垫3的收缩作用,它会紧紧依附在钢管桩1表面,避免局部脱胶后防护垫3发生滑落。

31.所述防护垫3的厚度≥5mm,其下端低于设计低水位的距离不小于500mm;在钢套筒22与防护垫3之间具有≥20mm的滑动间隙5。

32.限位机构采用限位抱箍4,限位抱箍4为两半对接的结构,两半抱箍之间通过螺栓43锁紧固定;两半抱箍均包括有半圆形的抱箍壁41,抱箍壁41的底部具有朝外伸出用于止挡漂浮护舷2的限位部42,限位部42与抱箍壁41为一体结构。

33.两半抱箍及螺栓43均采用s316不锈钢制成,在限位抱箍4安装完成后,其限位部42的最大直径大于漂浮护舷2的钢套筒22外径与两倍滑动间隙5的宽度之和。限位抱箍4的作用是限制漂浮护舷2在非常规工况下从钢管桩1上部脱离,同时方便漂浮护舷2日常维护时的拆卸;限位抱箍4安装完成后,其最外侧直径>钢套筒22外直径+两倍滑动间隙5的宽度,以确保限位抱箍4能涵盖任何工况下漂浮护舷2的变位。

34.所述钢管桩1为预制结构,其一端沉入非软弱土层形成嵌固约束,另一端自由悬臂于泥面之上;钢管桩1的壁厚≥20mm,钢材屈服强度≥345mpa,钢管桩1的外表面涂有海工防腐漆以满足防腐要求,还可焊接牺牲阳极块,以满足其在设计使用周期内的耐久性要求。

35.钢套筒22与充气橡胶体21之间通过胶接结合固定,充气橡胶体21的外表面包裹有网绳,以增强充气橡胶体21的整体性。整个漂浮护舷2在自重作用下能浮于水上,并能随着水位自由上下。当船舶以一定的靠泊角靠上漂浮护舷2时,漂浮护舷2可以绕着钢管桩1旋转,确保漂浮护舷2在每次靠泊过程中受挤压的面不同,避免某一固定面经常受力而发生损坏。

36.钢管桩1的入土段及顶部一段采用现浇混凝土灌浆形成混凝土芯柱6,其中入土段的混凝土芯柱6的顶端位于泥面以上不小于一倍桩径,底部位于桩底端。根据受力分析,钢管桩1在入土段弯矩较大,因此底部的混凝土灌浆能有效增强钢管桩的抗弯能力;顶部的混凝土芯柱6高度为500mm,避免其内侧发生锈蚀,以增强钢管桩1内壁的耐久性。钢管桩1入土段的长度>弹性长桩的入土要求,以确保钢管桩1在土体里能有效嵌固,土体提供的抵抗效应>船舶荷载产生的倾覆及滑动效应。

37.单根柔性靠船桩为单桩结构,在码头前沿沿着码头纵向设置不少于两根柔性靠船桩,相邻柔性靠船桩的中心距为设计船型长度的0.30~0.45倍。在靠船过程中,漂浮护舷2中心位置的桩基水平位移≤1.5m,且漂浮护舷2的变形吸能+钢管桩的变形吸能>船舶靠泊时的撞击能,确保漂浮护舷2及钢管桩1的选型与船舶靠泊作用相匹配。

38.施工顺序可以分为如下步骤:预制钢管桩1

→

钢管桩1外侧做防腐

→

沉桩

→

桩底端灌注混凝土芯柱6

→

铺设橡胶防护垫3

→

套入漂浮护舷2

→

安装限位抱箍4

→

封填桩顶混凝土芯柱6。

39.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本技术实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1