一种SE锁扣钢管桩支护结构的制作方法

一种se锁扣钢管桩支护结构

技术领域

1.本实用新型涉及一种se锁扣钢管桩支护结构。

背景技术:

2.基坑支护是临时工程,传统基坑支护中的灌注桩加止水帷幕、以及地下连续墙均为现场浇筑而形成的以钢筋混凝土为主的桩(墙)体,施工难度大,造价较高,工期长,质量难以控制,且材料无法循环使用。

3.钢板桩与smw工法桩一般在施工完成后拔出其中的钢材,围护桩(墙)的主要材料可循环使用,因此相对耗材、耗能较小,属于较经济环保的围护桩(墙)形式。但是钢板桩属于柔性桩,桩身刚度较低,变形大,仅适用于小型浅基坑。smw工法桩为了解决隔水问题,需在受力构件(即h型钢)之间施工水泥土桩隔水,但当基坑较深时,水泥土桩受力开裂可能导致隔水失效,加之水泥土不可回收,有一定的材料消耗,造价较高。

4.钢管桩支护结构是以大直径钢管桩为受力构件,具有强度高、质量可靠、循环使用、绿色环保等优点。钢管桩直接作为围护桩,由于围护桩不连续,桩间止水是制约其发展的瓶颈。为解决桩间止水问题,采用在钢板桩上焊接锁扣,通过锁扣形成钢管桩连续墙,同时挡土和止水。现有技术中,pc工法桩是在钢管桩上焊接钢板桩锁扣,然后在桩间通过钢板桩连接;wsp桩采用在钢管桩两侧焊接自制的公母锁扣,这种锁扣结构由于结构复杂,加工难度大,施工精度要求高,控制困难等问题,一直无法有效扩大使用范围。

技术实现要素:

5.为解决现有技术中锁扣结构复杂的问题,提供一种简易的锁扣钢管桩,便于加工和现场施工,以加快钢管桩连续墙的推广应用,本技术提出了一种se锁扣钢管桩支护结构,其包括间隔设的钢管桩以及位于两根相邻钢管桩之间的平面板;在钢管桩的相对的两侧分别焊接有一定位器,每个定位器均包括两个定位件,每个定位件均包括焊接在钢管桩上的连接部和设置在该连接部背离钢管桩一端的折弯部;同一定位器中的两个定位件中,每个定位件中的折弯部均朝另一定位件的方向延伸,且两个定位件之间形成为一定位槽,平面板插设在相邻两根钢管桩上的定位器的定位槽内;在定位槽内设置有遇水膨胀橡胶条,该遇水膨胀橡胶条位于平面板与定位件的内壁之间。其中的定位器称为se锁扣。

6.本技术在施工时,首先将携带定位器的钢管桩下沉到地下,然后完成平面板的下沉,并使平面板的两侧分别插入到一个定位器的定位槽内。在完成冠梁后,进行土方开挖,并进行支撑以及地下主体结构的施工。在完成地下主体结构的施工后,拔出钢管桩和平面板,进行回收。平面板可以采用钢板或木板制作。

7.本实用新型中的定位器加工方便,可以采用现有的角钢制作,或采用钢板弯制,质量可靠,造价低。钢管桩通过定位器和平面板形成普通钢管连续墙,其中的钢管桩主要起到挡土作用,平面板主要起止水主要,根据地下水的不同情况,设定平面板的深度,而不必与钢管桩同等深度。

8.由于钢管桩和平面板的截面较少,排土量小,对周围地基的扰动也较小,可避免土体隆起;对先打桩的垂直变位、桩顶水平变位,也可大大减少;接头连接简单。采用电焊焊接,操作简便,强度高,使用安全;工程质量可靠,施工速度快。施工完成后,材料可以拔除,循环使用,绿色环保。

9.进一步,为避免定位器在随钢管桩下沉过程中,土体进入到定位槽内,对定位槽内的遇水膨胀橡胶条造成破坏,在定位器的底部焊接有端板,沿竖直方向观察,该端板与该定位槽至少部分重合。

10.进一步,为提高支护结构的强度,该平面板为一钢板,在该平面板背离基坑的一侧焊接有连接钢板,该连接钢板朝远离平面板的方向延伸,在该连接钢板远离平面板的一端焊接有加强钢板,该加强钢板沿平面板的延伸方向延伸。

11.进一步,该加强钢板向外不超过相邻钢管桩的外壁的外公切线。该设计主要实用于具有两层地下室的地下建筑,基坑挖深控制在10米以内。

12.进一步,加强钢板与钢管桩之间的距离≤5mm;在连接钢板的两侧均形成有一旋喷桩,该旋喷桩粘结到相邻的钢管桩的外壁上。对于部分含水层厚或对止水要求高的区域,可以采用该设计,以进一步提高支护结构的止水性能。

13.进一步,该加强钢板向外超过相邻钢管桩的外壁的外公切线。该设计主要适用于具有三层及三层以上地下室的地下建筑,基坑挖深控制在25米以内。

14.具体地,该平面板、连接钢板和加强钢板分别为一h型钢的一个翼缘、腹板以及另一翼缘。采用现有的h型钢作为平面板、连接钢板和加强钢板所形成的组合件,可以有效地降低制作费用。

15.进一步,为避免在下沉过程中,平面板脱离定位槽,在平面板的两侧分别设置有一限位柱,该限位柱卡持在定位槽内。

附图说明

16.图1是本实用新型的第一种实施例的结构示意图。

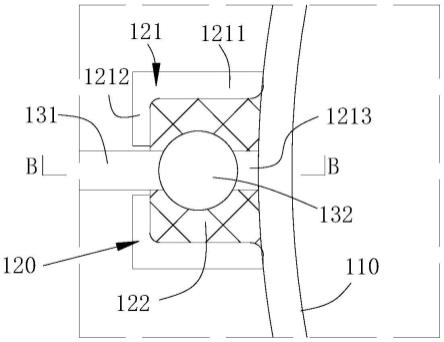

17.图2是图1中a部分的放大图。

18.图3是图2中b-b向的视图。

19.图4是本实用新型的第二种实施例的结构示意图。

20.图5是本实用新型的第三种实施例的结构示意图。

具体实施方式

21.实施例1

22.请参阅图1、图2和图3,第一se锁扣钢管桩支护结构,其包括间隔设的第一钢管桩110以及位于两根相邻第一钢管桩110之间的第一平面板131;在第一钢管桩110的相对的两侧分别焊接有一个第一定位器120,每个第一定位器120均包括两个第一定位件121,每个第一定位件121均包括焊接在第一钢管桩110上的第一连接部1211和设置在该第一连接部1211背离第一钢管桩110一端的第一折弯部1212。

23.同一个第一定位器中的两个第一定位件121中,每个第一定位件121中的第一折弯部1212均朝另一个第一定位件121的方向延伸,且两个第一定位件121之间形成为一个第一

定位槽1213,第一平面板131插设在相邻两根第一钢管桩上的第一定位器的第一定位槽1213内。

24.在第一定位槽内设置有第一遇水膨胀橡胶条122,该第一遇水膨胀橡胶条位于第一平面板131与第一定位件121的内壁之间。本实施例中,每个第一定位件121均采用角钢制备,角钢的两个侧边分别形成为第一连接部1211和第一折弯部1212。本实施例中,第一平面板采用钢板,可以理解,在另一实施例中,第一平面板还可以采用木板。

25.在第一平面板131的两侧分别设置有一限位柱132,该限位柱132卡持在定位槽内。

26.在第一定位器的底部焊接有第一端板123,沿竖直方向观察,该第一端板与该第一定位槽完全重合,即第一端板将第一定位槽的底部完全封闭。由于该第一端板是为了避免第一定位器120在随第一钢管桩下沉过程中,土体进入到第一定位槽内,对第一遇水膨胀橡胶条122造成破坏,可以理解,在另一实施例中,第一端板与第一定位器的内壁之间具有一个小的间隙,只要该小的间隙不会导致大量土体进入到定位槽内即可,即沿竖直方向观察,第一端板与该第一定位槽不完全重合。

27.实施例2

28.请参阅图4,第二se锁扣钢管桩支护结构,其包括间隔设的第二钢管桩210以及位于两根相邻第二钢管桩210之间的第二平面板231;在第二钢管桩210的相对的两侧分别焊接有一个第二定位器220,每个第二定位器220均包括两个第二定位件221,第二定位器的结构与第一定位器的结构相同。两个第二定位件221之间形成为一个第二定位槽,第二平面板231插设在相邻两根第二钢管桩上的第二定位器的第二定位槽内。在第二定位槽内设置有第二遇水膨胀橡胶条222,该第二遇水膨胀橡胶条位于第二平面板231与第二定位件221的内壁之间。

29.在该第二平面板231背离基坑的一侧焊接有第二连接钢板233,该第二连接钢板233朝远离第二平面板231的方向延伸,在该第二连接钢板233远离第二平面板231的一端焊接有第二加强钢板232,该第二加强钢板232沿第二平面板231的延伸方向延伸。本实施例中,第二加强钢板232与第二平面板231相平行,且第二连接钢板233垂直于第二平面板231,第二连接钢板233焊接在第二平面板231的中间部。

30.本实施例中,该第二加强钢板232向外不超过相邻第二钢管桩的外壁的第二外公切线200。第二加强钢板232与钢管桩210之间的距离h为5mm;在第二连接钢板的两侧均形成有一旋喷桩250,该旋喷桩250粘结到相邻的钢管桩的外壁上。

31.实施例3

32.请参阅图5,第三se锁扣钢管桩支护结构,其包括间隔设的第三钢管桩310以及位于两根相邻第三钢管桩310之间的第三平面板331;在第三钢管桩310的相对的两侧分别焊接有一个第三定位器320,每个第三定位器320均包括两个第三定位件321,第三定位器的结构与第一定位器的结构相同。两个第三定位件321之间形成为一个第三定位槽,第三平面板331插设在相邻两根第三钢管桩上的第三定位器的第三定位槽内。在第三定位槽内设置有第三遇水膨胀橡胶条322,该第三遇水膨胀橡胶条位于第三平面板331与第三定位件321的内壁之间。

33.在该第三平面板331背离基坑的一侧焊接有第三连接钢板333,该第三连接钢板333朝远离第三平面板331的方向延伸,在该第三连接钢板333远离第三平面板331的一端焊

接有第三加强钢板332,该第三加强钢板332沿第三平面板331的延伸方向延伸。本实施例中,第三加强钢板332与第三平面板331相平行,且第三连接钢板333垂直于第三平面板331,第三连接钢板333焊接在第三平面板331的中间部。

34.本实施例中,该第三加强钢板332向外不超过相邻第三钢管桩的外壁的第三外公切线300。本实施例中,该第三平面板、第三连接钢板和第三加强钢板分别为一h型钢的一个翼缘、腹板以及另一翼缘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1