一种可主动变形的波纹钢埋置式结构

1.本实用新型涉及一种可主动变形的波纹钢埋置式结构,属于波纹钢板结构技术领域。

背景技术:

2.波纹钢埋置式结构由于具有较好的适应变形能力,对地基的要求较低,施工便捷等特点,已经被广泛应用与隧道、桥涵、地下管廊、地下管道等工程领域。但是在施工中发现,随着上覆土层厚度的增加,普通的波纹钢埋置式结构已经不能满足要求,必须采用减载措施或波纹钢-混凝土组合结构等方法改善钢波纹板桥涵的受力特性,减小结构变形。钢混组合结构施工复杂,而在既有的波纹钢埋置式结构上采取减载措施成为更为经济的解决方案。

3.在减载措施中对波纹钢板片以及安装方法进行合理的改进相较于减载板、柔性填土层等减载措施更为简便。在填土超高拱顶一定高度后波纹钢趋向于环向受压,若主体波纹钢板结构在环向压力作用下可产生可控的收缩变形,将有助于进一步发挥土体自身的承载作用,增强土体的土拱效应,降低波纹钢结构的应力水平。为实现主体波纹钢结构在应力不增加的情况下,回填至一定高度产生可控的收缩变形需要满足以下两方面的要求:1)波纹钢板的拼接缝位置可实现滑动,但需保证此种滑动是在回填至拱顶之后波纹钢板轴力足够大时产生,同时滑动应有限制,避免失稳破坏;2)拱脚位置可产生微小的转动,使固定板片与滑动板片变形适应的过程中波纹钢板片不产生较大的应力,同时转动应有一定的限制,防止结构发生失稳破坏。为此本实用新型提出了一种可主动变形的波纹钢埋置式结构。

技术实现要素:

4.针对填方较高的工程环境中波纹钢埋置式结构中波纹钢应力较大的问题,本实用新型提出了一种可主动变形的波纹钢埋置式结构。此种结构在保证结构稳定性以及安装难度较小的前提下,使得波纹钢主体结构在回填至拱顶之后轴向力作用较大时产生可控的变形,使土体充分发挥自身的承载作用。

5.为达到以上目的,本实用新型采取的技术方案是:

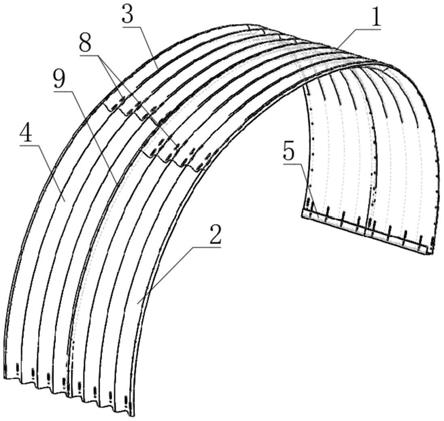

6.一种可主动变形的波纹钢埋置式结构,包括:大圈顶部波纹钢板1、大圈侧面波纹钢板2、小圈顶部波纹钢板3、小圈侧面波纹钢板4和角钢5;

7.所述大圈顶部波纹钢板1的两端与大圈侧面波纹钢板2的顶端相切,所述小圈顶部波纹钢板3的两端与小圈侧面波纹钢板4的顶端相切,所述角钢5分别与大圈侧面波纹钢板2和小圈侧面波纹钢板4的底端紧固连接;

8.所述大圈顶部波纹钢板1和小圈顶部波纹钢板3的两侧边均开设若干长圆孔,所述大圈顶部波纹钢板1和小圈顶部波纹钢板3的两端均开设若干长圆孔,大圈顶部波纹钢板1两侧边开设的若干长圆孔与小圈顶部波纹钢板3两侧边开设的若干长圆孔相对应;

9.所述大圈侧面波纹钢板2的两侧边开设若干圆孔,底端从下至上依次开设一排圆

孔和一排长圆孔,顶端开设若干长圆孔,大圈侧面波纹钢板2顶端开设的若干长圆孔与大圈顶部波纹钢板1两端开设的若干长圆孔相对应;

10.所述小圈侧面波纹钢板4的两侧边从底端往上至中上部开设有若干圆孔,从中上部至顶端处设有若干长圆孔,底端从下至上依次开设一排圆孔和一排长圆孔,顶端开设若干长圆孔,小圈侧面波纹钢板4顶端开设的若干长圆孔与小圈顶部波纹钢板3两端开设的若干长圆孔相对应,小圈侧面波纹钢板4两侧边开设的若干圆孔与大圈侧面波纹钢板2两侧边开设的若干圆孔对应,小圈侧面波纹钢板4两侧边开设的若干长圆孔与大圈顶部波纹钢板1两侧边靠近两端的若干长圆孔相对应。

11.在上述方案的基础上,所述大圈顶部波纹钢板1和大圈侧面波纹钢板2组成的断面与小圈顶部波纹钢板3和小圈侧面波纹钢板4组成的断面相同。

12.在上述方案的基础上,所述角钢5为侧面从下至上依次开设一排圆孔和一排长圆孔,底面开设一排圆孔的等边或不等边角钢,角钢5的侧面位于波纹钢埋置式结构的内侧,使得波纹钢板在拱脚位置实现有限制的转动。

13.在上述方案的的基础上,所述角钢5通过地脚螺栓7与基础紧固连接;所述地脚螺栓7为套丝l型钢棒,套丝l型钢棒的一端穿过角钢5底面的圆孔,并通过螺母紧固连接。

14.在上述方案的基础上,所述角钢5的侧面与大圈侧面波纹钢板2底端之间设有橡胶垫片6,实现波纹钢板在拱脚位置的微小转动,橡胶垫片6上设有若干圆孔或长圆孔;

15.所述角钢5的圆孔与大圈侧面波纹钢板2底端的圆孔对应,并通过拱脚底部螺栓10紧固连接;

16.所述角钢5的长圆孔与橡胶垫片6上的孔和大圈侧面波纹钢板2底端的长圆孔对应,并通过拱脚顶部螺栓11紧固连接。

17.在上述方案的的基础上,所述角钢5的侧面与小圈侧面波纹钢板4的底端之间设有橡胶垫片6,实现波纹钢板在拱脚位置的微小转动,橡胶垫片6上设有若干圆孔或长圆孔;

18.所述角钢5的圆孔与小圈侧面波纹钢板4底端的圆孔对应,并通过拱脚底部螺栓10紧固连接;

19.所述角钢5的长圆孔与橡胶垫片6上的孔和小圈侧面波纹钢板4底端的长圆孔对应,并通过拱脚顶部螺栓11紧固连接。

20.在上述方案的基础上,所述大圈侧面波纹钢板2的顶端与大圈顶部波纹钢板1的两端对应安装,中间设有垫片12,垫片12上设有若干圆孔,环向拼接螺栓8依次穿过大圈顶部波纹钢板1两端的长圆孔、垫片12上的圆孔和大圈侧面波纹钢板2顶端的长圆孔,使得上述三者在环向拼装位置紧固连接。

21.在上述方案的基础上,所述小圈侧面波纹钢板4的顶端与小圈顶部波纹钢板3的两端对应安装,中间设有垫片12,垫片12上设有若干圆孔,环向拼接螺栓8依次穿过小圈顶部波纹钢板3两端的长圆孔、垫片12上的圆孔和小圈侧面波纹钢板4顶端的长圆孔,使得上述三者在环向拼装位置紧固连接。

22.在上述方案的基础上,所述小圈顶部波纹钢板3的侧边与大圈顶部波纹钢板1的侧边对应安装,中间设有垫片12,垫片12上设有若干圆孔,纵向拼接螺栓9依次穿过大圈顶部波纹钢板1侧边的长圆孔、垫片12上的圆孔和小圈顶部波纹钢板3侧边的长圆孔,使得上述三者在纵向拼接位置紧固连接。

23.在上述方案的基础上,所述大圈侧面波纹钢板2的侧边与小圈侧面波纹钢板4的侧边对应安装,中间设有垫片12,垫片12上设有若干圆孔,纵向拼接螺栓9依次穿过大圈侧面波纹钢板2侧边的圆孔、垫片12上的圆孔和小圈侧面波纹钢板4侧边的圆孔,使得上述三者在纵向拼接位置紧固连接。

24.在上述方案的基础上,所述小圈侧面波纹钢板4的两侧边靠近顶端处与大圈顶部波纹钢板1的两侧边靠近两端处对应安装,中间设有垫片12,垫片12上设有若干圆孔,纵向拼接螺栓9依次穿过大圈顶部波纹钢板1侧边的长圆孔、垫片12上的圆孔和小圈侧面波纹钢板4侧边的长圆孔,使得得上述三者在纵向拼接位置紧固连接。

25.在上述方案的基础上,所述环向拼接螺栓8、纵向拼接螺栓9和拱脚底部螺栓10为高强螺栓。

26.在上述方案的基础上,所述拱脚顶部螺栓11为长螺栓。

27.在上述方案的基础上,所述垫片12为弧形钢片。

28.本实用新型的有益效果:

29.现有的波纹钢埋置式结构,在填土超过拱顶一定高度之后,波纹钢板趋向于环向受压状态。本实用新型通过对波纹钢板的开孔、拼装方法以及拱脚构造进行合理的改进,实现波纹钢板的拼接缝位置在环向受压作用下产生主动的收缩变形,进一步增加土体自身的承载作用,增强土体的土拱效应,减少波纹钢板主体结构的应力水平,从而达到减载的目的。本实用新型在实现波纹钢板拼装缝位置有限滑动的同时,保证结构的防水性能,而且匹配实现波纹钢板拱脚处的有限转动,保证滑动和转动之后结构的稳定性。此种减载措施相对于土工格栅、减载板等减载措施施工更为方便快捷,同时解决了波纹钢板拼装过程中螺孔对应不上等问题。

附图说明

30.本实用新型有如下附图:

31.图1为本实用新型所述波纹钢埋置式结构的三维示意图;

32.图2为拱脚构造图;

33.图3为断面展开图;

34.图4为大圈顶部波纹钢板和小圈顶部波纹钢板开孔示意图;

35.图5为大圈侧面波纹钢板开孔示意图;

36.图6为小圈侧面波纹钢板开孔示意图;

37.图7为角钢开孔示意图;

38.图8为波纹钢板拼接缝大样图;

39.图9为垫片示意图。

40.1、大圈顶部波纹钢板2、大圈侧面波纹钢板3、小圈顶部波纹钢板4、小圈侧面波纹钢板5、角钢6、橡胶垫片7、地脚螺栓8、环向拼接螺栓9、纵向拼接螺栓10、拱脚底部螺栓11、拱脚顶部螺栓12、垫片。

具体实施方式

41.以下结合附图1-9对本实用新型作进一步详细说明。

42.一种可主动变形的波纹钢埋置式结构,包括:大圈顶部波纹钢板1、大圈侧面波纹钢板2、小圈顶部波纹钢板3、小圈侧面波纹钢板4和角钢5;

43.所述大圈顶部波纹钢板1的两端与大圈侧面波纹钢板2的顶端相切,所述小圈顶部波纹钢板3的两端与小圈侧面波纹钢板4的顶端相切,所述角钢5分别与大圈侧面波纹钢板2和小圈侧面波纹钢板4的底端紧固连接;

44.所述大圈顶部波纹钢板1和小圈顶部波纹钢板3的两侧边均开设若干长圆孔,所述大圈顶部波纹钢板1和小圈顶部波纹钢板3的两端均开设若干长圆孔,大圈顶部波纹钢板1两侧边开设的若干长圆孔与小圈顶部波纹钢板3两侧边开设的若干长圆孔相对应;

45.所述大圈侧面波纹钢板2的两侧边开设若干圆孔,底端从下至上依次开设一排圆孔和一排长圆孔,顶端开设若干长圆孔,大圈侧面波纹钢板2顶端开设的若干长圆孔与大圈顶部波纹钢板1两端开设的若干长圆孔相对应;

46.所述小圈侧面波纹钢板4的两侧边从底端往上至中上部开设有若干圆孔,从中上部至顶端处设有若干长圆孔,底端从下至上依次开设一排圆孔和一排长圆孔,顶端开设若干长圆孔,小圈侧面波纹钢板4顶端开设的若干长圆孔与小圈顶部波纹钢板3两端开设的若干长圆孔相对应,小圈侧面波纹钢板4两侧边开设的若干圆孔与大圈侧面波纹钢板2两侧边开设的若干圆孔对应,小圈侧面波纹钢板4两侧边开设的若干长圆孔与大圈顶部波纹钢板1两侧边靠近两端的若干长圆孔相对应。

47.在上述方案的基础上,所述大圈顶部波纹钢板1和大圈侧面波纹钢板2组成的断面与小圈顶部波纹钢板3和小圈侧面波纹钢板4组成的断面相同。

48.在上述方案的基础上,所述角钢5为侧面从下至上依次开设一排圆孔和一排长圆孔,底面开设一排圆孔的等边或不等边角钢,角钢5的侧面位于波纹钢埋置式结构的内侧,使得波纹钢板在拱脚位置实现有限制的转动。

49.在上述方案的的基础上,所述角钢5通过地脚螺栓7与基础紧固连接;所述地脚螺栓7为套丝l型钢棒,套丝l型钢棒的一端穿过角钢5底面的圆孔,并通过螺母紧固连接。

50.在上述方案的基础上,所述角钢5的侧面与大圈侧面波纹钢板2底端之间设有橡胶垫片6,实现波纹钢板在拱脚位置的微小转动,橡胶垫片6上设有若干圆孔或长圆孔;

51.所述角钢5的圆孔与大圈侧面波纹钢板2底端的圆孔对应,并通过拱脚底部螺栓10紧固连接;

52.所述角钢5的长圆孔与橡胶垫片6上的孔和大圈侧面波纹钢板2底端的长圆孔对应,并通过拱脚顶部螺栓11紧固连接。

53.在上述方案的的基础上,所述角钢5的侧面与小圈侧面波纹钢板4的底端之间设有橡胶垫片6,实现波纹钢板在拱脚位置的微小转动,橡胶垫片6上设有若干圆孔或长圆孔;

54.所述角钢5的圆孔与小圈侧面波纹钢板4底端的圆孔对应,并通过拱脚底部螺栓10紧固连接;

55.所述角钢5的长圆孔与橡胶垫片6上的孔和小圈侧面波纹钢板4底端的长圆孔对应,并通过拱脚顶部螺栓11紧固连接。

56.在上述方案的基础上,所述大圈侧面波纹钢板2的顶端与大圈顶部波纹钢板1的两端对应安装,中间设有垫片12,垫片12上设有若干圆孔,环向拼接螺栓8依次穿过大圈顶部波纹钢板1两端的长圆孔、垫片12上的圆孔和大圈侧面波纹钢板2顶端的长圆孔,使得上述

三者在环向拼装位置紧固连接。

57.在上述方案的基础上,所述小圈侧面波纹钢板4的顶端与小圈顶部波纹钢板3的两端对应安装,中间设有垫片12,垫片12上设有若干圆孔,环向拼接螺栓8依次穿过小圈顶部波纹钢板3两端的长圆孔、垫片12上的圆孔和小圈侧面波纹钢板4顶端的长圆孔,使得上述三者在环向拼装位置紧固连接。

58.在上述方案的基础上,所述小圈顶部波纹钢板3的侧边与大圈顶部波纹钢板1的侧边对应安装,中间设有垫片12,垫片12上设有若干圆孔,纵向拼接螺栓9依次穿过大圈顶部波纹钢板1侧边的长圆孔、垫片12上的圆孔和小圈顶部波纹钢板3侧边的长圆孔,使得上述三者在纵向拼接位置紧固连接。

59.在上述方案的基础上,所述大圈侧面波纹钢板2的侧边与小圈侧面波纹钢板4的侧边对应安装,中间设有垫片12,垫片12上设有若干圆孔,纵向拼接螺栓9依次穿过大圈侧面波纹钢板2侧边的圆孔、垫片12上的圆孔和小圈侧面波纹钢板4侧边的圆孔,使得上述三者在纵向拼接位置紧固连接。

60.在上述方案的基础上,所述小圈侧面波纹钢板4的两侧边靠近顶端处与大圈顶部波纹钢板1的两侧边靠近两端处对应安装,中间设有垫片12,垫片12上设有若干圆孔,纵向拼接螺栓9依次穿过大圈顶部波纹钢板1侧边的长圆孔、垫片12上的圆孔和小圈侧面波纹钢板4侧边的长圆孔,使得上述三者在纵向拼接位置紧固连接。

61.在上述方案的基础上,所述环向拼接螺栓8、纵向拼接螺栓9和拱脚底部螺栓10为高强螺栓。

62.在上述方案的基础上,所述拱脚顶部螺栓11为长螺栓。

63.在上述方案的基础上,所述垫片12为弧形钢片。

64.角钢5侧面最下方的圆孔和波纹钢板上对应的圆孔使得两者发生转动而不产生滑动。

65.在大圈顶部波纹钢板1、小圈顶部波纹钢板3以及和大圈顶部波纹钢板1相连接的小圈侧面波纹钢板4的侧边上开设长圆孔,可实现顶部波纹钢板有限制的滑动,在开设长圆孔的拼接缝位置增设带有圆孔的垫片有助于改善长圆孔造成的结构漏水问题,同时可有助于两者的滑动。通过控制环向拼接螺栓8和纵向拼接螺栓9预紧力的大小控制不同荷载大小时波纹钢板之间的滑移。

66.具体实施方法:

67.在开口式波纹钢埋置式结构基础的钢筋上绑扎倒置的套丝l型地脚螺栓,将基础浇筑至指定高度,并安装角钢5,利用螺母将角钢5与地脚螺栓7紧固连接。角钢5安装完成之后,将大圈侧面波纹钢板2放置于指定位置,并在角钢5的侧面与大圈侧面波纹钢板2之间放置橡胶垫片6,将三者的孔对正,利用拱脚底部螺栓10和拱脚顶部螺栓11将大圈侧面波纹钢板2、橡胶垫块6与角钢5进行紧固连接。之后在大圈侧面波纹钢板2的顶端放置垫片12,并将大圈顶部波纹钢板1吊装至大圈侧面波纹钢板2上方,将大圈顶部波纹钢板1两端的长圆孔孔与垫片12上的圆孔和大圈侧面波纹钢板2顶端的长圆孔对正,通过环向拼装螺栓8将三者紧固连接。大圈拼装成形之后,采用同样的方法安装角钢5、橡胶垫片6和小圈侧面波纹钢板4,小圈侧面波纹钢板4与角钢5连接之后,在小圈侧面波纹钢板4侧边长圆孔的下方放置垫片12,最后利用纵向拼接螺栓9将小圈侧面波纹钢板4、垫片12与大圈侧面波纹钢板2紧固连

接。小圈侧面波纹钢板4拼装完成之后,在小圈顶部波纹钢板3环向拼接缝和纵向拼接缝位置放置垫片12,之后将小圈顶部波纹钢板3放置到将小圈侧面波纹钢板4上方,并对正长圆孔,利用纵向拼接螺栓9和环形拼接螺栓8将小圈顶面波纹钢板3与小圈侧面波纹钢板4和大圈顶部波纹钢板1紧固连接。之后按照以上的方法分别拼装大圈和小圈波纹钢板,直到拼装完成。拼装完成之后进行分层回填压实,直至回填至指定高度。

68.本实用新型通过在波纹钢板上开设长圆孔,使波纹钢板之间可以实现有限制地滑动,在长圆孔接缝位置放置带有圆孔的垫片,保证密封性。通过将角钢的侧面布置于埋置式结构的内侧,并在角钢的侧面与波纹钢板之间放置橡胶垫片,使拱脚位置在波纹钢板滑动过程中产生有限制的转动。通过控制拼装过程中螺栓预紧力的大小,控制波纹钢板之间在回填至拱顶之后不同土压力下开始产生滑动,从而实现在环向应力作用下产生主动的变形,进一步增加土体自身的承载作用,减少波纹钢板主体结构的应力水平,从而达到减载的目的。

69.以上实施方式仅用于说明本实用新型,而并非对本实用新型的限制,有关技术领域的普通技术人员,在不脱离本实用新型的实质和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本实用新型的保护范围。

70.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1