一种短钎杆结构的破碎锤的制作方法

本发明涉及一种破碎锤,特别是涉及一种短钎杆结构的破碎锤。

背景技术:

1、破碎锤是液压挖掘机的一个重要作业工具,用于进行破碎作业。破碎锤主要包括液压油缸、由液压油缸驱动的锤头臂、安装在锤头臂端部的打击锤头、钎杆固定体、以及可上下移动地安装在钎杆固定体中的钎杆,锤头臂带动打击锤头往复运动,打击锤头向下打击钎杆,驱使钎杆破碎岩石。比如:申请公布号为cn111779063a的中国发明专利申请所公开的一种单轴支撑导向破碎锤。但是,现有的破碎锤仍然存在下述缺陷。

2、1、液压油缸与钎杆固定体是并列安装的,更具体地,液压油缸与钎杆固定体在垂直于钎杆移动方向的方向上左右并列或前后并列;如此,势必会导致钎杆固定体的长度受到液压油缸行程的限制,钎杆固定体需要做的比较长,进而导致钎杆固定体内的钎杆的长度也较长;并且,在钎杆固定体内的这部分钎杆是直径最大、质量最大、磨损确是最小的。而钎杆是消耗品,约一周损耗一根钎杆,长钎杆售价比较昂贵,最终大大增加钎杆的耗材、以及破碎锤的使用成本。并且,长度较长的钎杆固定体和钎杆会增加破碎锤的整体重量,降低钎杆的下落速度,也就减弱钎杆打击岩石的打击力度,也降低挖掘机上的燃油使用效率。

3、2、依靠液压油向上推动油缸杆驱动锤头臂和打击锤头向上运动,液压油释放时油缸杆驱动锤头臂和打击锤头向下运动,但液压油缸内高压油存量比上部带油缸杆的体积大,导致液压油释放后能量不能回收再利用,同时还导致油缸杆、锤头臂和打击锤头的下降速度慢,也就造成打击锤头的打击力小,单次打击力量不足,也就降低挖掘机上的燃油使用效率,使得挖掘机油耗高,矿石产量低。

4、3、液压油推动锤头臂和打击锤头向上运动后,液压油释放后,锤头臂瞬间下落,带着高压的液压油通过管路直接回油箱,其会对管路的每个弯角进行冲击,容易造成管路断裂,同时还会在油管的内壁处产生高速摩擦阻力,降低打击锤头的下落速度,并且,液压油会急剧升温,高温液压油会使液压元件及液压密封件加速老化,降低其使用寿命。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种短钎杆结构的破碎锤,能够解除油缸行程对钎杆固定体长度的影响。

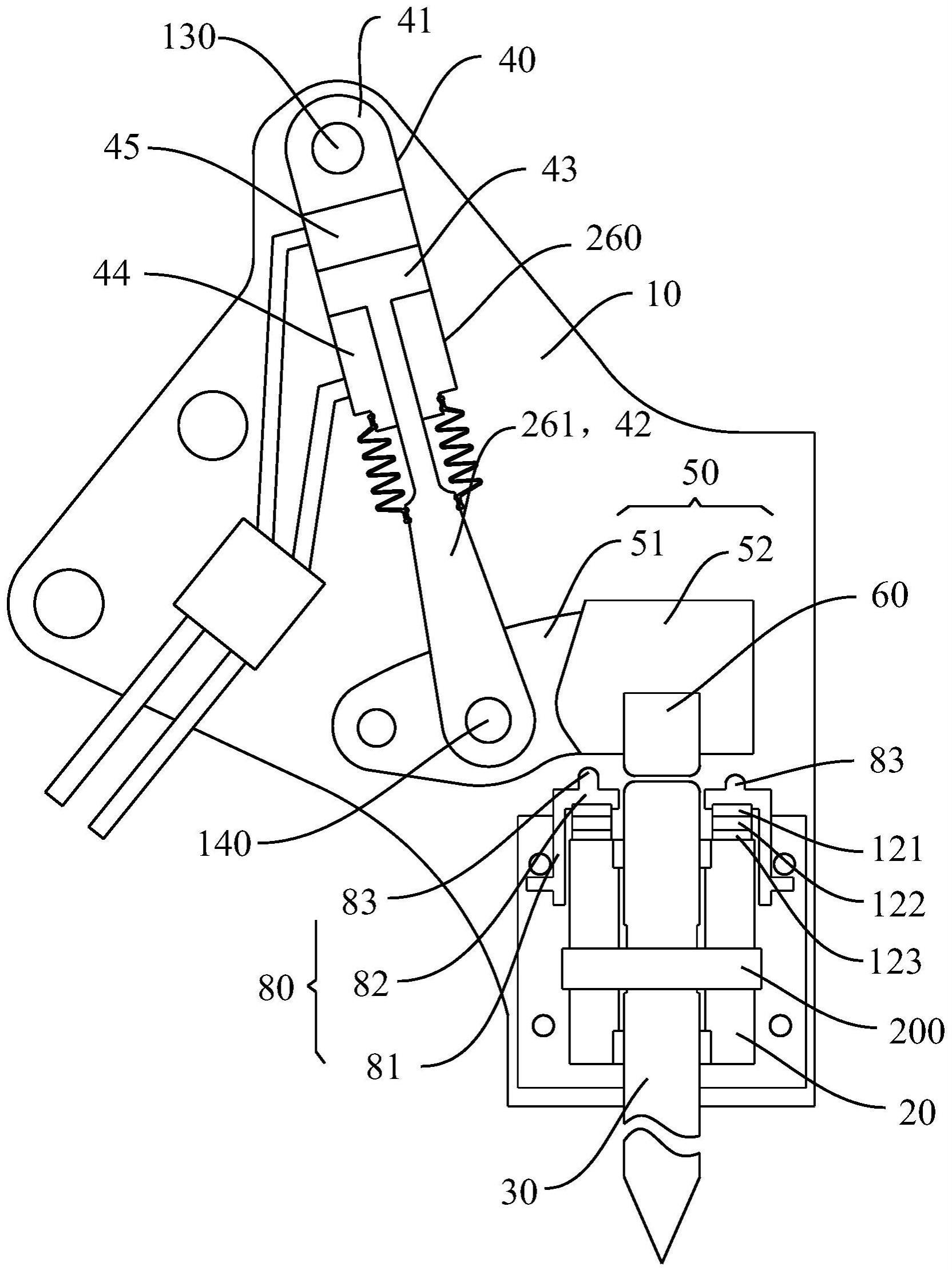

2、为实现上述目的,本发明提供一种短钎杆结构的破碎锤,包括安装基座、固定于安装基座的钎杆固定体、可上下移动地安装在钎杆固定体中的钎杆、一端铰接在安装基座上的锤头臂、固定在锤头臂中的打击铁、以及驱动缸,所述打击铁与钎杆的上端打击配合,所述驱动缸具有能够伸缩的驱动杆,所述驱动缸为倒置式结构,所述驱动杆从驱动缸缸体的下端向下伸出,所述驱动缸的缸体与安装基座铰接,所述驱动缸的驱动杆与锤头臂铰接;在上下方向上,所述驱动缸、锤头臂和钎杆固定体从上至下串联式排列,所述驱动缸与安装基座的铰接点、以及驱动缸与锤头臂的铰接点都位于钎杆固定体的上侧。

3、进一步地,所述驱动缸包括相互独立的驱动油缸和驱动气缸,所述驱动油缸的油缸缸体和驱动气缸的气缸缸体固定相连、且都与安装基座铰接,所述驱动油缸的油缸活塞杆和驱动气缸的气缸活塞杆固定相连、且都与锤头臂铰接;所述驱动油缸和驱动气缸都为倒置式结构,所述油缸活塞杆从油缸缸体的下端向下伸出,所述气缸活塞杆从气缸缸体的下端向下伸出;所述油缸缸体和气缸缸体构成所述驱动缸的缸体,所述油缸活塞杆和气缸活塞杆构成所述驱动缸的驱动杆。

4、进一步地,所述短钎杆结构破碎锤还包括液压系统,所述液压系统包括液压泵、与液压泵相连的油箱、电磁换向阀、以及控制阀组,所述电磁换向阀和控制阀组都与油箱相连;所述驱动缸还包括固定轴和推动轴,所述驱动油缸还包括可移动地安装在油缸缸体内且与油缸活塞杆相固定的油缸活塞、以及设在油缸缸体内且沿油缸活塞的移动方向分布在油缸活塞面向油缸活塞杆侧的第一油腔,该第一油腔通过电磁换向阀和控制阀组与液压泵相连;所述驱动气缸还包括可移动地安装在气缸缸体内且与气缸活塞杆相固定的气缸活塞、以及设在气缸缸体内且沿气缸活塞的移动方向分布在气缸活塞背向气缸活塞杆侧的高压气腔;所述油缸缸体和气缸缸体通过固定轴固定相连、且油缸缸体和气缸缸体都通过固定轴与安装基座铰接,所述油缸活塞杆和气缸活塞杆通过推动轴固定相连、且油缸缸体和气缸缸体都通过推动轴与锤头臂铰接。

5、进一步地,所述油缸缸体内还设有沿油缸活塞的移动方向分布在油缸活塞背向油缸活塞杆侧的第二油腔,该第二油腔通过电磁换向阀和控制阀组与液压泵相连;当所述高压气腔内的高压气体向下推动气缸活塞时,所述第一油腔向液压系统排油,且液压系统使第一油腔的排油流入第二油腔中。

6、进一步地,所述驱动缸为油气混合缸,所述油气混合缸为倒置式结构,所述油气混合缸包括从其缸体下端向下伸出的油气活塞杆、固定在缸体内的分隔板、以及都固定在油气活塞杆上的气腔活塞和油腔活塞,所述分隔板将缸体的内部空间分隔成互不连通的气腔室和油腔室,所述气腔室和油腔室上下分布,所述气腔活塞可移动地设置在气腔室中,且分布在气腔活塞上侧的气腔室为高压气腔,所述油腔活塞可移动地设置在油腔室中、并将油腔室分隔成分布在上侧的上油腔和分布在下侧的下油腔;所述油气活塞杆构成所述驱动缸的驱动杆。

7、进一步地,所述短钎杆结构破碎锤还包括液压系统,所述液压系统包括液压泵、与液压泵相连的油箱、电磁换向阀、以及控制阀组,所述电磁换向阀和控制阀组都与油箱相连,所述上油腔和下油腔都通过电磁换向阀和控制阀组与液压泵相连。

8、进一步地,所述短钎杆结构的破碎锤还包括时间控制器,所述时间控制器与电磁换向阀通讯连接、用于控制电磁换向阀的动作时间。

9、进一步地,所述电磁换向阀固定在安装基座上,所述安装基座上固定有减震胶垫,该减震胶垫位于电磁换向阀和安装基座之间。

10、进一步地,所述锤头臂包括锤头连接板、以及固定在锤头连接板端部的锤体,所述打击铁固定于锤体,所述锤头连接板与锤体的固定处为非直线。

11、进一步地,所述锤体内开设有容置打击铁的安装孔,所述安装孔的孔径小于打击铁的外径,所述打击铁与锤体之间热膨胀固定;所述锤体在打击铁的上方开设有上下贯通的拆卸通孔。

12、进一步地,所述锤头臂还包括固定在打击铁外周的环形套,所述锤体内开设有容置环形套的固定孔,该固定孔的孔径小于环形套的外径,所述锤体与环形套之间热膨胀固定;所述锤体在打击铁的上方开设有上下贯通的拆卸通孔。

13、进一步地,所述驱动缸还包括可伸缩的环形防尘套,所述环形防尘套套设在驱动杆的外周,所述环形防尘套的上下两端分别与驱动缸的缸体和驱动杆相连。

14、进一步地,所述驱动缸的缸体的外周和驱动杆的外周都开设有数个上下分布的固定卡槽,所述环形防尘套的上端和下端都设有连接卡环,所述环形防尘套上下两端的连接卡环分别卡在驱动缸缸体的固定卡槽和驱动杆的固定卡槽中。

15、进一步地,所述驱动杆的下段部分为锥形段,该锥形段的外径从上至下逐渐增加。

16、进一步地,所述短钎杆结构的破碎锤还包括减震支撑板、以及固定在减震支撑板上的减震组件,所述减震支撑板包括安装于安装基座的支撑板部、从支撑板部上水平延伸出的安装板部、以及从安装板部的上端面上向上延伸出的接触条部,所述安装板部的下端面上开设有卡槽,所述减震组件位于钎杆固定体的上端侧,所述减震组件包括上铁板、橡胶板和下铁板,所述橡胶板以热熔固定的方式固定在上铁板和下铁板之间,所述上铁板紧配合地卡接在安装板部的卡槽中。

17、进一步地,所述安装基座上开设有圆弧形的限位槽,所述锤头臂上固定有限位销,所述限位销穿设在限位槽中、并能与限位槽的两端抵接配合。

18、如上所述,本发明涉及的短钎杆结构的破碎锤,具有以下有益效果:

19、本技术将驱动缸采用倒置式结构,并将驱动缸、锤头臂和钎杆固定体采用上下串联式排列的安装结构,彻底消除驱动缸的行程对钎杆固定体的长度的影响。如此,能缩短钎杆固定体在上下方向上的长度,将钎杆固定体的长度降到最短,也就相应地缩短钎杆的长度,使得本技术中的破碎锤能采用长度较短的短钎杆。基于此,本技术一方面能大大减少钎杆的耗材,也就大幅度降低钎杆的材料成本,最终减少破碎锤的使用成本;本技术另一方面还能降低钎杆和钎杆固定体的整体重量,也就降低破碎锤的整体重量,有利于大幅降低破碎锤的原材料成本、制造成本和使用成本;并且,钎杆的重量越轻,钎杆的下落速度就越快,进而增加钎杆对岩石的打击力度,可减少破碎作业时间50%以上,同时还提高挖掘机上的燃油使用效率,大幅减少燃油使用量,提升矿石产量,还能降低液压油的工作温度,降低对油管的冲击破坏。

- 还没有人留言评论。精彩留言会获得点赞!