用于复杂地层的灌注桩成孔施工结构

1.本发明专利涉及灌注桩成孔的技术领域,具体而言,涉及用于复杂地层的灌注桩成孔施工结构。

背景技术:

2.目前的桩基工程中,在进行灌注桩成孔时,当遇到自上而下依序为填石层、淤泥层、土层以及硬岩层的复杂地层时,灌注桩成孔施工难度最大。因为既要克服填石层中松散且坚硬的块石,又要防止流塑状的淤泥层产生塌孔,还要克服下部坚硬的硬岩层。

3.采用以往常规的泥浆护壁钻孔灌注桩在上述复杂地层成孔时,几乎无法成孔,原因有以下几点:

4.1)、填石层中的块石之间空隙大,块石硬度大,且块石分布极为松散,一旦轻微扰动,非常容易塌方,采用常规钻头难以钻进,不光要解决坚硬块石钻进的问题,还要解决松散填石层扰动塌孔的问题;

5.2)、淤泥层几乎呈流塑或流动状态,稍微扰动,极易塑性流动,进而缩颈、塌孔;

6.3)、填石层中的松散块石坐落于流塑状的淤泥上,即使在填石层顺利成孔,一旦进入淤泥层,由于钻孔形成临空面,淤泥层上部的块石极易沿下部的淤泥滑动崩塌,产生大规模塌孔;

7.4)、即使穿过松散填石层和淤泥层后,硬岩层中成孔也是一大难题,如不能选取合适的工艺,在坚硬岩石内钻孔,效率极其低下。

8.现有技术中,在复杂地层中成孔,通常采用的工艺是采用冲孔桩机配置冲锤进行成孔,钻孔内则采用泥浆护壁,按照以下工序施工:

9.1)、采用冲孔桩在填石层内冲孔,采用泥浆护壁;

10.2)、通过冲孔桩机配置的卷扬机起吊冲锤,反复向下冲击,将填石层中的块石击碎,部分碎屑被冲击嵌入孔壁土层,部分碎屑通过泥浆向上返浆至孔外;

11.3)、即将到达淤泥层时,继续向下冲击,在冲击的过程中,会有部分块石被挤入下部淤泥,淤泥层和从上部冲入的块石混合在一起形成块石淤泥混合物,形成块石淤泥混合物具有一定的自稳能力;

12.4)、冲锤继续向下冲击,在淤泥块石混合物中穿过,到达硬岩层,继续采用冲锤冲击岩石成孔,最终成孔完成。

13.上述采用传统的冲孔成孔+泥浆护壁工艺,有以下缺点:

14.1)、填石层塌孔严重,施工效率低下,冲锤在填石层冲击进尺时,虽然桩孔内有泥浆护壁,但是仍旧不时有块石崩塌;

15.2)、填石层和淤泥层的交界面位置塌孔严重,影响成孔效率;

16.3)、在上述无论填石层还是淤泥层,一旦塌孔,常规办法是采用人工向桩孔内回填块石,填满崩塌区域,再继续用冲锤向下冲击进尺,因此在冲击进尺的同时,不断塌孔,不断反复回填块石冲击,直至穿透为止,因此填石层成孔效率低下;

17.4)、硬岩层冲击效率低下,硬岩层采用冲锤冲击进尺,效率更低。

技术实现要素:

18.本发明的目的在于提供用于复杂地层的灌注桩成孔施工结构,旨在解决现有技术中,用于复杂地层的灌注桩成孔施工结构存在施工效率较低、容易塌方的问题。

19.本发明是这样实现的,用于复杂地层的灌注桩成孔施工结构,其特征在于,由地面朝下的方向,复杂地层依序包括填石层、淤泥层、土层以及硬岩层,所述用于复杂地层的灌注桩成孔施工结构包括采用泵吸反循环钻机配置牙轮滚刀钻头钻进形成在填石层中的上段孔、采用泵吸反循环钻机配置牙轮滚刀钻头钻进形成在上段孔下方的中段孔、采用旋挖钻机钻进形成在土层中的下段孔以及采用旋挖钻机钻进形成在硬岩层中的底段孔,所述上段孔的底部位于淤泥层的上方,所述中段孔的顶部置于填石层中,对接着上段孔的底部,所述中段孔的底部位于淤泥层的底部;所述上段孔、中段孔、下段孔以及底段孔自上而下布置,形成灌注桩孔;所述上段孔中设有外护筒,所述外护筒抵接着所述上段孔的内侧壁,所述中段孔中设有内护筒,所述内护筒的下部抵接着中段孔的内侧壁,所述内护筒的上部穿设在上段孔中,且与外护筒之间具有护筒间隙。

20.进一步的,所述外护筒顶部延伸出所述上段孔的上方,形成第一外延段;所述内护筒的顶部延伸出所述上段孔的上方,形成第二外延段。

21.进一步的,所述上段孔的直径大于所述中段孔的直径,所述上段孔的底部具有底部环面,所述底部环面环绕所述中段孔顶部的外周布置;所述外护筒的底部朝内延伸有底部环壁,所述底部环壁环绕外护筒的周向布置,所述底部环壁抵接在所述底部环面上。

22.进一步的,所述底部环壁与内护筒之间具有间隔距离;所述内护筒的上部的外侧壁凸设有内凸起,所述内凸起的长度大于所述间隔距离,所述底部环壁的内部设有供内凸起穿过的缺口;所述底部环壁具有朝上布置且形成在缺口两侧的倾斜导向面,沿着所述缺口朝外的延伸方向,所述倾斜导向面朝上倾斜布置;所述内凸起位于缺口的上方,与所述缺口错位布置,与所述倾斜导向面正对布置;在起拔所述外护筒的过程中,当所述内凸起抵接着底部环壁的倾斜导向面时,所述外护筒转动,直至所述内凸起对齐缺口,所述内凸起穿过所述缺口,所述外护筒拔出。

23.进一步的,包括连杆体,所述连杆体包括多个自上而下布置的杆件,多个所述杆件自上而下依序首尾铰接;所述连杆体自上而下置于所述护筒间隙中,所述连杆体的底部抵接在所述上段孔的底部,所述连杆体的杆件的两端分别抵接着所述外护筒及内护筒,所述连杆体的顶部与外护筒的顶部固定。

24.进一步的,所述外护筒的内侧壁及内护筒的上部的外侧壁分别设置有导轨槽,所述导轨槽沿着灌注桩的轴向延伸布置,两个所述导轨槽相对布置;所述连杆体的杆件的两端分别置于两个导轨槽中。

25.进一步的,所述连杆体的顶部连接有固定块,所述固定块的外周具有外周侧壁,沿自上而下的方向,所述固定块的外周侧壁朝内倾斜布置;所述固定块嵌入在外护筒的顶部与内护筒的顶部之间,且外周侧壁分别抵接着所述外护筒及内护筒。

26.进一步的,所述连杆体的底部设置有抵接块,所述抵接块具有朝下的抵接面,所述抵接面的中部具有朝上凹陷的固定槽,所述固定槽中覆盖有弹性体,所述抵接块的抵接面

抵接在所述上段孔的底部。

27.进一步的,所述护筒间隙中填充有多个弹性块,所述弹性块分别抵接着外护筒及内护筒。

28.进一步的,所述弹性块朝弯曲条状,沿着所述内护筒的周向环绕布置;所述弹性块在护筒间隙中处于被压缩状态。。

29.与现有技术相比,本发明提供的用于复杂地层的灌注桩成孔施工结构,解决了目前在复杂地层中成型灌注桩孔的难题,具有以下优点:

30.1)、采用外护筒及内护筒方式,且内护筒的上部与外护筒之间具有护筒间隙,解决了拔管机起拔钢护筒的难题;避免由于护筒长度太大,地层摩擦力过大,导致难以拔管的问题;

31.2)、采用泵吸反循环钻机配置牙轮滚刀钻头解决了填石层塌孔,以及填石层与淤泥层之间界面位置塌孔的风险,泵吸反循环钻机配置牙轮滚刀钻头属于研磨工艺,即牙轮滚刀钻头在填石层内缓慢研磨,对填石层几乎无扰动,因此避免了填石层塌孔,在淤泥层钻进同样对淤泥无扰动,避免了淤泥层的塌孔、缩颈;

32.3)、避免了后期塌孔的风险,在成孔过程中,采用泥浆护壁成功避免了塌孔,在后期成型灌注桩的时间较长,利用外护筒及内护筒的护壁,则完全避免了后期在安装好钢筋笼之后的塌孔;

33.4)、填石层进尺快,提高了施工效率,加快了工期;由于填石层和淤泥层采用泵吸反循环钻机以及牙轮滚刀钻头钻进,避免了像冲孔工艺那样,需要反复回填块石处理塌孔导致的降效问题,因此在填石层和淤泥层钻进速度更快,加快了工期;

34.5)、硬岩层进尺快,加快了工期;采用旋挖钻机在硬岩层中钻进,效率极高,旋挖钻机配置牙轮嵌岩钻筒在硬岩层钻进效率远高于冲孔桩机和泵吸反循环钻机,因此施工速度快,缩短了工期。

附图说明

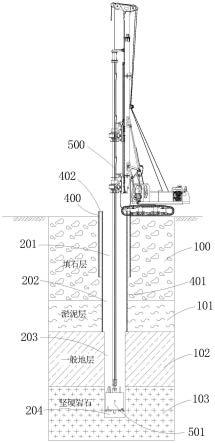

35.图1是本发明提供的在复杂地层中成型上段孔的剖切示意图;

36.图2是本发明提供的在复杂地层中成型中段孔的剖切示意图;

37.图3是本发明提供的在复杂地层中成型下段孔及底段孔的剖切示意图;

38.图4是本发明提供的复杂地层中成型的灌注桩孔的剖切示意图;

39.图5是本发明提供的连杆体的主视示意图;

40.图6是本发明提供的外护筒与内护筒配合的剖切示意图;

41.图7是本发明提供的缺口的主视示意图。

具体实施方式

42.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

43.以下结合具体实施例对本发明的实现进行详细的描述。

44.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述

中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

45.参照图1-7所示,为本发明提供的较佳实施例。

46.用于复杂地层的灌注桩成孔施工结构,由地面朝下的方向,复杂地层依序包括填石层100、淤泥层101、土层102以及硬岩层103。

47.用于复杂地层的灌注桩成孔施工结构包括采用泵吸反循环钻机301配置牙轮滚刀钻头302钻进形成在填石层100中的上段孔201、采用泵吸反循环钻机301配置牙轮滚刀钻头钻进形成在上段孔201下方的中段孔202、采用旋挖钻机钻500进形成在土层102中的下段孔203以及采用旋挖钻机钻500进形成在硬岩层103中的底段孔204。

48.上段孔的底部位于淤泥层101的上方,中段孔202的顶部置于填石层100中,对接着上段孔201的底部,中段孔202的底部位于淤泥层101的底部;上段孔201、中段孔202、下段孔203以及底段孔204自上而下布置,形成灌注桩孔。

49.上段孔201中设有外护筒400,外护筒400抵接着上段孔201的内侧壁,中段孔202中设有内护筒401,内护筒401的下部抵接着中段孔202的内侧壁,内护筒401的上部穿设在上段孔201中,且与外护筒400之间具有护筒间隙402。

50.上述提供的用于复杂地层的灌注桩成孔施工结构,解决了目前在复杂地层中成型灌注桩孔的难题,具有以下优点:

51.1)、采用外护筒400及内护筒401方式,且内护筒401的上部与外护筒400之间具有护筒间隙402,解决了拔管机起拔钢护筒的难题;避免由于护筒长度太大,地层摩擦力过大,导致难以拔管的问题;

52.2)、采用泵吸反循环钻机301配置牙轮滚刀钻头解决了填石层100塌孔,以及填石层100与淤泥层101之间界面位置塌孔的风险;泵吸反循环钻机301配置牙轮滚刀钻头属于研磨工艺,即牙轮滚刀钻头在填石层100内缓慢研磨,对填石层100几乎无扰动,因此避免了填石层100塌孔,在淤泥层101钻进同样对淤泥无扰动,避免了淤泥层101的塌孔、缩颈;

53.3)、避免了后期塌孔的风险,在成孔过程中,采用泥浆护壁成功避免了塌孔,在后期成型灌注桩的时间较长,利用外护筒400及内护筒401的护壁,则完全避免了后期在安装好钢筋笼之后的塌孔;

54.4)、填石层100进尺快,提高了施工效率,加快了工期;由于填石层100和淤泥层101采用泵吸反循环钻机301以及牙轮滚刀钻头钻进,避免了像冲孔工艺那样,需要反复回填块石处理塌孔导致的降效问题,因此在填石层100和淤泥层101钻进速度更快,加快了工期;

55.5)、硬岩层103进尺快,加快了工期;采用旋挖钻机500在硬岩层103中钻进,效率极高,旋挖钻机500配置牙轮嵌岩钻筒在硬岩层103钻进效率远高于冲孔桩机和泵吸反循环钻机301,因此施工速度快,缩短了工期。

56.本实施例还提供了用于复杂地层的灌注桩成孔施工方法,以下施工步骤:

57.1)、采用泵吸反循环钻机301带动大牙轮滚刀钻头302在填石层100中钻进成型上段孔201,钻进过程中,采用泥浆护壁,上段孔201的底部位于淤泥层101的上方,也就是说,

上段孔201没有贯穿填石层100,且大牙轮滚刀钻头302的直径大于设计灌注桩孔的直径;

58.2)、采用起重机往上段孔201内放置外护筒400,外护筒400抵接着上段孔201的侧壁;

59.3)、采用泵吸反循环钻机301带动小牙轮滚刀钻头303在上段孔201的底部继续钻进形成中段孔202,中段孔202的顶部置于填石层100中,对接着上段孔201的底部,中段孔202的底部位于淤泥层101的底部;

60.4)、采用起重机往中段孔202内放置内护筒401,内护筒401的下部抵接着中段孔202的内侧壁,内护筒401的上部穿设在上段孔201中,且与外护筒400之间具有护筒间隙402;

61.5)、采用旋挖钻机500带动双底捞砂斗截齿钻头501钻穿土层102形成下段孔203,在钻进过程中,采用泥浆护壁;

62.6)、采用旋挖钻机500带动牙轮嵌岩钻筒钻进硬岩层103形成底段孔204,在钻进过程中,采用泥浆护壁;上段孔201、中段孔202、下段孔203以及底段孔204形成灌注桩孔。

63.在灌注桩孔内放置钢筋笼后,往灌注桩内浇筑混凝土,待浇筑混凝土完成后,采用拔管机先起拔外护筒400,再起拔内护筒401,由于外护筒400与内护筒401的上部之间具有护筒间隙402,减少外护筒400起拔的摩擦力,避免起拔外护筒400以及内护筒401。

64.外护筒400顶部延伸出所述上段孔201的上方,形成第一外延段;内护筒401的顶部延伸出所述上段孔201的上方,形成第二外延段。

65.上段孔201的直径大于所述中段孔202的直径,上段孔201的底部具有底部环面,底部环面环绕中段孔202顶部的外周布置;外护筒400的底部朝内延伸有底部环壁4001,底部环壁4001环绕外护筒400的周向布置。

66.外护筒400置于上段孔201中后,底部环壁4001抵接在所述底部环面上;内护筒401置于中段孔202后,底部环壁4001与内护筒401之间具有间隔距离,也就是说,底部环壁4001与内护筒401之间是没有接触的。

67.内护筒401的上部的外侧壁凸设有内凸起4011,内凸起4011的长度大于间隔距离,底部环壁4001的内部设有供内凸起4011穿过的缺口4002;底部环壁4001具有朝上布置且形成在缺口4002两侧的倾斜导向面4003,沿着缺口4002朝外的延伸方向,倾斜导向面4003朝上倾斜布置;内凸起4011位于缺口4002的上方,与缺口4002错位布置,与倾斜导向面4003正对布置;

68.在起拔外护筒400的过程中,当内凸起4011抵接着底部环壁4001的倾斜导向面4003时,外护筒400转动,直至内凸起4011对齐缺口4002,内凸起4011穿过所述缺口4002,外护筒400拔出。

69.这样,在起拔外护筒400的过程中,由于内凸起4011首先抵接在底部环壁4001的倾斜导向面4003,这样,外护筒400会施加给内护筒401朝上的拉力,可以预先松动内护筒401,便于后续起拔内护筒401;同时,由于底部环壁4001的倾斜导向面4003朝向缺口4002倾斜布置,外护筒400被带动转动,可以是外部拔管机带动转动,同时内凸起4011与倾斜导向面4003的导向力也同步驱动,从而进一步松动内护筒401。

70.用于复杂地层的灌注桩成孔施工方法包括连杆体,连杆体包括多个自上而下布置的杆件701,多个杆件701自上而下依序首尾铰接,这样,整个连杆体则可以上下伸缩,在伸

缩的过程中,杆件701的倾斜角度也随之变化,因此,在水平方向,杆件701的水平长度也随之变化。

71.当在下段孔203中下入内护筒401后,在护筒间隙402自上而下中放置连杆体,连杆体的底部抵接在上段孔201的底部,朝下抵压连杆体,杆件701的水平长度则增大,直至连杆体的杆件701的两端分别抵接着外护筒400及内护筒401,将连杆体的顶部与外护筒400的顶部固定。

72.利用杆件701的两端分别抵接外护筒400及内护筒401,将外护筒400与内护筒401之间相对固定,防止内护筒401与外护筒400之间相互晃动,影响施工,且将外护筒400与内护筒401相对固定为一体,可以起到更佳的护壁作用。

73.外护筒400的内侧壁及内护筒401的上部的外侧壁分别设置有导轨槽,导轨槽沿着灌注桩的轴向延伸布置,两个导轨槽相对布置;连杆体的杆件701的两端分别置于两个导轨槽中,便于连杆体的伸缩导向。

74.连杆体的顶部连接有固定块700,固定块700的外周具有外周侧壁703,沿自上而下的方向,固定块700的外周侧壁703朝内倾斜布置;在施工步骤4)中,当连杆体的杆件701的两端分别抵接着外护筒400及内护筒401后,固定块700嵌入在外护筒400的顶部与内护筒401的顶部之间,且外周侧壁703分别抵接着外护筒400及内护筒401。

75.这样,通过固定块700将连杆体位置固定,保持其状态,使得连杆体可以更好的支撑在内护筒401与外护筒400的护筒间隙402之中;且同时,固定块700可以将内护筒401与外护筒400的顶部之间相对固定为一体。

76.连杆体的底部设置有抵接块702,抵接块702具有朝下的抵接面,抵接面的中部具有朝上凹陷的固定槽,固定槽中覆盖有弹性层;抵接块702的抵接面抵接在在上段孔201的底部。

77.由于上段孔201的底部形成在填石层100中,填石层100中具有块石,这样,通过设置固定槽以及弹性层,可以使得抵接块702的底部与填石层100更好固定位置。

78.在护筒间隙402中放入连杆体后,往护筒间隙402中填入多个弹性块,弹性块分别抵接着外护筒400及内护筒401。通过弹性块的弹性抵接作用,可以避免外护筒400与内护筒401之间的相对晃动。

79.弹性块朝弯曲条状,且沿着内护筒401的周向环绕布置;弹性块处于护筒间隙402中,处于被压缩状态。这样,弹性块可以绕着内护筒401及外护筒400的周向布置,在周向方向起到弹性抵接作用,使得外护筒400与内护筒401在周向方向相对固定为一体。

80.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1