沉井用大承载力锚固装置的制作方法

1.本发明涉及建筑建造领域,特别是涉及地下开发建筑建造领域,更为具体地说是涉及沉井用大承载力锚固装置。

背景技术:

2.沉井具有井筒结构,通过自身重力克服井壁摩阻力下沉到设计标高后形成桥梁墩台等结构物的基础,或者是形成地下车库等结构物的基础。

3.为了减小下沉阻力,在沉井井壁的下端通常做成刀刃状,这个刀刃状的结构称作“刃脚”。在新型的沉井施工工艺中,为了保证沉井的下沉可控性,通常采用钢绞线将沉井刃脚与置于地面的大吨位活塞油缸连接,然后通过活塞油缸带动钢绞线行程,以达到沉井可控下沉的目的。在整个过程中,钢绞线需要承载沉井的重量,因此提高钢绞线作用的可靠性是沉井作业中关键性的要求。

4.钢绞线在刃脚处的锚定要借助锚固装置。相对于现有技术中针对盖梁、箱梁等预应力混凝土结构中的锚固基础而言,沉井刃脚厚度薄,因此常见的锚固方式和锚固装置不能满足沉井锚固要求。

技术实现要素:

5.本发明所要解决的技术问题是,如何以薄壁刃脚为基础,提供一种能够满足承载力要求的锚固装置。

6.为了解决上述技术问题,本发明公开了一种沉井用大承载力锚固装置,包括内弧板、外弧板、第一侧板、第二侧板、顶盖,所述顶盖与内弧板垂直,所述第一侧板、第二侧板对称设置且均同时与顶盖、内弧板垂直;还包括有法兰板,所述法兰板的一端与外弧板固定,其另一端与内弧板固定;所述法兰板上开设有通孔,作为钢绞线入口,外弧板与顶盖之间存在间距,该间距作为钢绞线穿入口;法兰板、内弧板、外弧板、顶盖、第一侧板、第二侧板形成钢绞线通道;还包括有钢梁,所述钢梁分两段,分别垂直固定在第一侧板和第二侧板上;还包括有导板,所述导板为弧形板,所述导板的底部固定在法兰板通孔处,导板的顶部向上延长伸出顶盖并在与顶盖交涉处与顶盖固定。

7.进一步优选地,还包括有锚板,所述锚板固定在法兰板通孔处,所述锚板上成形有多个钢绞线孔道。

8.进一步优选地,所述钢绞线孔道为两头宽中间窄的孔道。

9.在一个优选的技术方案中,所述法兰板将内弧板分为上内弧板和下内弧板,所述法兰板将外弧板分为外弧板上部和外弧板下部。其中下内弧板和外弧板下部可以形成钢绞线限位作用。

10.进一步优选地,还包括有支柱及支柱挡板,所述支柱位于支柱挡板与外弧板下部之间,所述支柱将支柱挡板垫高,使支柱挡板与导板底部平行或接近平行。

11.支柱的作用在于垫高支柱挡板,从而使得支柱挡板与下内弧板形成钢绞线的限位

作用。因此,可以根据具体情况设定支柱的数量。

12.进一步优选地,还包括有侧挡板,所述侧挡板固定在支柱挡板与外弧板下部的两侧。

13.在一个优选的技术方案中,还包括有内通道板和外通道板,所述内通道板的上下两端分别固定在法兰板和顶盖,所述外通道板的下端固定在法兰板上,外通道板的上端与外弧板顶部固定。内通道板和外通道板设置在法兰板通孔的两侧,从而将钢绞线通道限制在内通道板和外通道板之间,导板位于该钢绞线通道内,并位于内通道板一侧。

14.进一步地,还包括有预埋钢板和锚筋,所述预埋钢板与顶盖固定,所述锚筋垂直固定在预埋钢板上。

15.在本发明中,还公开了一种夹片,所述夹片为带有中空孔洞的结构,所述中空孔洞的孔径略小于钢绞线外径,所述夹片与钢绞线孔道之间形成卡和配合。

16.进一步优选地,所述夹片的一端端头小,一端端头大,其中小是指该端头外径介于两头宽中间窄的孔道的宽、窄尺寸之间,其中大是指该端头外径大于两头宽中间窄的孔道的宽尺寸。

17.在该技术方案下,可以使得夹片部分楔入到孔道内,从而提高固定效果。

18.进一步优选地,所述夹片的内侧成形有咬合齿纹。

19.本发明所公开的锚固装置能够满足大承载力钢绞线群锚的需要,同时,通过钢梁、锚筋,能够使整个锚固装置与刃脚成为一体结构,在薄壁刃脚条件下,实现锚固装置的安装和稳定性。配合夹片及孔道设计,可以进一步提高钢绞线的咬合固定效果。

附图说明

20.图1锚固装置的主视图。

21.图2为图1中锚固装置的a-a向示意图。

22.图3为图1中锚固装置的b-b向示意图。

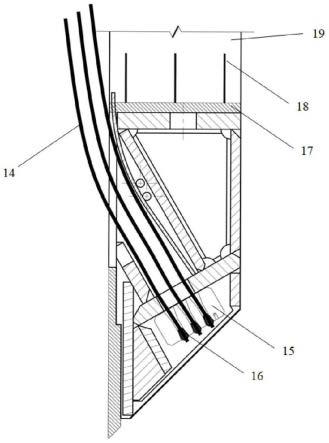

23.图4为工况下锚固装置的示意图。

24.图5为锚板的侧视图。

25.图6为锚板的主视图。

26.图7为锚固装置安装后与混凝土刃脚的相对位置示意图。

具体实施方式

27.为了更好的理解本发明,下面我们结合具体的实施例对本发明进行进一步的阐述。

28.实施例1

29.如图1至图3所示,一种沉井用大承载力锚固装置,包括内弧板1、外弧板3、第一侧板201、第二侧板202、顶盖4,所述顶盖4与内弧板1垂直,所述第一侧板201、第二侧板202对称设置且均同时与顶盖4、内弧板1垂直;还包括有法兰板8,所述法兰板8的一端与外弧板3固定,其另一端与内弧板1固定;所述法兰板8上开设有通孔9,作为钢绞线入口,外弧板与顶盖之间存在间距,该间距作为钢绞线穿入口;法兰板8、内弧板1、外弧板3、顶盖4、第一侧板201、第二侧板202形成钢绞线通道;还包括有钢梁13,所述钢梁13分两段,分别垂直固定在

第一侧板和第二侧板上,如图1和图3中所示的那样;还包括有导板7,具体参考图2可以看到,所述导板7为弧形板,所述导板7的底部固定在法兰板通孔处,导板7的顶部向上延长伸出顶盖4并在与顶盖4交涉处与顶盖固定。

30.进一步优选地,还包括有锚板15,所述锚板15固定在法兰板通孔9处,所述锚板上成形有多个钢绞线孔道。参考图5和图6可以看到,锚板15上开设有多个钢绞线孔道20,钢绞线群中的钢绞线14以分别从不同的钢绞线孔道20中穿入。当然,在本实施例中所展示的如图6中的钢绞线孔道数量及分布方式只是为了说明示例,根据实际情况可以设置不同数量,不同的排列方式。

31.进一步优选地,所述钢绞线孔道20为两头宽中间窄的孔道,如图5中所示,锚板15具有一定的厚度,其上开设的钢绞线孔道20可以为圆形孔道或者楔形孔道,但是在本实施例中优选地,该孔道为两头宽中间窄的孔道。本发明的发明人发现这种形状的孔道相对于其他形状的孔道来说,既能保证钢绞线锁紧状态又不影响钢绞线的稳定性,可以更好的发挥钢绞线群的效果。

32.在本实施例中还进一步优选地,所述法兰板8将内弧板1分为上内弧板和下内弧板,所述法兰板8将外弧板分为外弧板上部和外弧板下部。参考图2可以看到,在这一优选的技术方案下,下内弧板和外弧板下部可以形成钢绞线的限位作用。

33.进一步优选地,还包括有支柱10及支柱挡板11,所述支柱10位于支柱挡板11与外弧板3的下部之间,如图2中所示,所述支柱将支柱挡板垫高,使支柱挡板与导板底部平行或接近平行。

34.支柱的作用在于垫高支柱挡板,从而使得支柱挡板与下内弧板形成钢绞线的限位作用。因此,可以根据具体情况设定支柱的数量。譬如在本实施例中,结合图3可以看到支柱设计有四个。

35.进一步优选地,还包括有侧挡板12,所述侧挡板固定在支柱挡板与外弧板下部的两侧,如图1中所示。

36.在一个优选的技术方案中,还包括有内通道板6和外通道板5,所述内通道板6的上下两端分别固定在法兰板8和顶盖4,所述外通道板5的下端固定在法兰板8上,外通道板5的上端与外弧板3顶部固定。内通道板6和外通道板5设置在法兰板通孔9的两侧,从而将钢绞线通道限制在内通道板和外通道板之间,导板位于该钢绞线通道内,并位于内通道板一侧。

37.当使用时,需要进一步将上述锚固装置与刃脚结合,优选地,在本实施例中还包括有预埋钢板17和锚筋18,所述预埋钢板17与顶盖4固定,所述锚筋18垂直固定在预埋钢板17上,如图4所示。

38.具体地,施工时,首先将锚固盒立于地面,将预埋钢板17焊接于顶盖4,将锚筋18焊接于预埋钢板17;随后进行沉井薄壁钢筋混凝土刃脚19的钢筋绑扎,钢筋与锚筋18以及钢梁13进行有效的焊接;随后安装刃脚内外模,浇筑混凝土,使锚固盒与沉井薄壁钢筋混凝土刃脚19形成整体。安装后,锚固装置与刃脚的相对位置如图7所示。

39.在本实施例中,还公开了一种夹片16,所述夹片为带有中空孔洞的结构,所述中空孔洞的孔径略小于钢绞线外径,所述夹片与钢绞线孔道之间形成卡和配合。如图4中所示,所述夹片的一端端头小,一端端头大,其中小是指该端头外径介于两头宽中间窄的孔道的宽、窄尺寸之间,其中大是指该端头外径大于两头宽中间窄的孔道的宽尺寸,优选地所述夹

片的内侧成形有咬合齿纹。

40.使用时,首先将三十一根钢绞线从上至下通过钢绞线通道、法兰板8上开洞9穿出,随后分别穿入锚板15上的31个钢绞线孔道20,然后将夹片16包裹钢绞线,楔入钢绞线孔道20;对三十一根钢绞线施加一向上的力,使得工具锚板紧紧贴住法兰板8,夹片16内侧的齿纹紧紧咬住钢绞线,同时牢牢楔入外大内小的钢绞线孔道20中。至此,完成整套锚固系统的安装。

41.与普通钢绞线锚固装置相比,本发明公开的锚固装置成本缩减40%以上,能够在安装空间不足的薄壁刃脚中,达到了既定的锚固效果,具有极高的推广应用价值。

42.以上所述是本发明的具体实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1