一种叠合单桩及其实现的桩基础二次加固方法与流程

1.本发明具体涉及一种叠合单桩及其实现的桩基础二次加固方法。

背景技术:

2.桩基由桩和连接桩顶的桩承台组成的深基础由柱与桩基连接的单桩基础,简称桩基。若承台底埋于冻胀线下,则称为低承台桩基;若承台底位于冻胀线以上,则称为高承台桩基。建筑桩基通常为低承台桩基础。高层建筑中,桩基础应用广泛。桩基础因建筑物使用性质的变化,对应会有改造项目,但在改造过程经常会遇到的难题就是改造后的建筑荷载大于原建筑的设计允许荷载,结构相关构件承载不足,出现结构安全隐患,加固改造方式可根据图集及规范要求选用合适的加固方案,但在众多加固工程中,基础加固往往成为最难项,尤其是桩基础的加固,虽然现有有些成熟的加固技术,例如基础补强注浆加固或锚杆静压桩,但上述技术中均存在加固盲区,难以在建筑内部进行桩基础加桩的桩基础进行后加固的操作难度大,因压桩的位置以及压入角度难以对应调节,压入空间制约,使后加桩的自身使用性能不统一,各个后加桩的质量难以统一保证,从而影响加固后桩基础的使用性能,缺少适用于建筑内使用的小区域加固的压桩方法。

技术实现要素:

3.为克服现有技术所存在的缺陷,现提供一种叠合单桩及其实现的桩基础二次加固方法,以解决上述问题。

4.一种叠合单桩,所述叠合单桩为二次加固用桩,叠合单桩包括多个竖向单体,多个竖向单体从下至上依次竖直排列,每个竖向单体的上端与其相邻的一个竖向单体的下端插接配合,每个竖向单体的下端与其相邻的另一个竖向单体的上端插接配合,多个竖向单体依次连通形成叠合式桩套,每个竖向单体包括四个外弧形板、四个内弧形板和四个锥形板体,四个外弧形板和四个内弧形板均竖直并列设置,每个外弧形板的下端一体连接有一个锥形板体,每两个相邻外弧形板的内壁之间设置有一个内弧形板,当竖向单体处于初始状态时,四个外弧形板依次围合形成初始桩套,初始桩套的下端设置有由四个锥形板体围合形成的锥形套,当竖向单体处于扩径极限状态时,四个外弧形板和四个内弧形板交替连接形成扩径桩套,每两个相邻锥形板体之间形成有填充浆液用间隙。

5.一种利用具体实施方式四所述的叠合单桩实现的桩基础二次加固方法,其特征在于:所述桩基础结构体二次加固方法为根据原有桩基础结构体的基础数据以及加固后的荷载数据计算并确定得出叠合单桩中扩径桩套的径长、初始桩套的径长、叠合单桩的个数以及叠合单桩承载力极限值后,最后将多个叠合单桩通过小型桩机压入原基础结构实现二次加固施工过程。

6.作为优选方案:加固后的荷载数据为加固后传递荷载总量,根据加固后传递荷载总量建立模型:

7.建立模型后进行计算,一方面根据模型计算得出叠合单桩的最小径长,即为扩径

桩套的径长,再根据扩径桩套的径长计算得出叠合单桩中初始桩套的径长,从而确定四个外弧形板的总弧长,进而确定对应的叠合单桩的径长尺寸;

8.另一方面根据模型计算得出多个叠合单桩承载力极限总值,根据原有桩基础结构体中原桩体的个数对应确定配合使用叠合单桩的最小个数,确定加固使用的叠合单桩的个数后,通过多个叠合单桩承载力极限总值与叠合单桩的个数比值得出单个叠合单桩承载力极限值。

9.作为优选方案:将多个叠合单桩通过小型桩机压入原基础结构实现二次加固施工过程为:

10.按照设计要求将多个叠合单桩通过小型桩机逐一压入待加固区域中,每个叠合单桩的压入操作过程如下:

11.将第一个竖向单体朝向待加固区域设置,此时该竖向单体中四个外弧形板被箍套套装固定,当小型桩机的驱动端挤压所述第一个竖向单体穿入待加固区域,第一个竖向单体的锥形套沿原承台的厚度方向压入待加固区域土层,第一个竖向单体中四个处于相互贴靠的外弧形板被同时压入待加固区域中直至箍套停留在待加固区域地表上为止,脱离箍套束缚后的多个外弧形板处于待加固区域内,再将第二个竖向单体放入第一个竖向单体的顶部,使第二个竖向单体的锥形套插设在第一个竖向单体中,再次通过小型桩机将第二个竖向单体压入待加固区域中,依次类推,通过小型桩机压入其他竖向单体,直至小型桩机上数显屏的反力值达到计算得到的叠合单桩承载力极限值时为止;

12.注浆操作:将混凝土浆液注入叠合单桩内,在混凝土浆液的挤压下,每个竖向单体中组成初始桩套的四个外弧形板同时向外平移,四个内弧形板在混凝土浆液的挤压以及下四个外弧形板的带动下做出沿外弧形板内壁的滑动运动,直至每个内弧形板的两个第三连接部分别与第一连接部和第二连接部相卡接时停止滑动,即四个外弧形板和四个内弧形板交替连接形成扩径桩套,从而完成完成了一个叠合单桩的压桩操作过程,依次类推,完成其他叠合单桩的压桩过程,最后在原承台的周围支模形成分承台,同时确保多个叠合单桩处于分承台中。

13.本发明的有益效果在于:

14.一、本发明中的叠合单桩是通过多个竖向单体从下至上依次连接形成,每个竖向单体由四个外弧形板、四个内弧形板和四个锥形板体之间配合形成,扩径过程就是竖向单体的展开过程,展开过程中四个外弧形板和四个内弧形板之间相互配合形成,变形操作合理且顺畅。

15.二、本发明中叠合单桩的自身结构为拼装式结构,从而降低了一体桩体对空间位置的要求,即便在小空间或狭小空间内也能够进行稳定压桩操作。

16.三、本发明中的桩基础二次加固方法通过在现场依次通过小型桩机配合压入已有桩基础中,对已有桩基础的加固效果全面,由多个竖向单体依次插接形成的叠合单桩配合混凝土浆液实现地下由内至外的复合桩体结构,整个桩体的使用性能位置,压入地面位置无限制,解决盲区无法桩加固的难题。

17.四、本发明无需使用大型桩机以及无需大空间的工况操作,能够实现建筑物内的加固施工,提高加固质量的均匀性和统一性。

附图说明

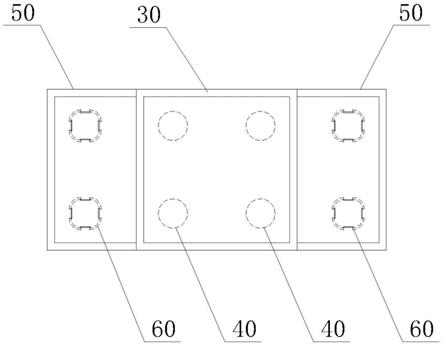

18.图1为本发明的主视结构示意图;

19.图2为本发明的俯视结构示意图;

20.图3为叠合单桩的立体结构示意图;

21.图4为竖向单体的立体结构示意图;

22.图5为图4中a处放大结构图;

23.图6为叠合单桩的第一俯视结构示意图,图中叠合单桩为初始桩套时的俯视结构示意图;

24.图7为叠合单桩的第二俯视结构示意图,图中叠合单桩为扩径桩套时的俯视结构示意图;

25.图8为叠合单桩的仰视结构示意图;

26.图9为内弧形板的立体结构示意图;

27.图10为外弧形板的立体结构示意图;

28.图11为滑块的立体结构示意图;

29.图12为内弧形板、第三连接部和滑块之间连接关系的俯视结构示意图;

30.图13为第三连接部和滑块之间连接关系的俯视结构示意图;

31.图14为本发明的使用状态图;

32.图15为初始桩套和箍套之间连接关系的俯视结构示意图;

33.图16为底托片的俯视结构示意图。

34.图中:1-外弧形板;2-内弧形板;3-初始桩套;4-第一连接部;5-第二连接部;6-第三连接部;7-扩径桩套;8-锥形板体;9-锥形套;10-填充浆液用间隙;11-滑槽;12-滑块;13-箍套;13-1-套本体;13-2-外压持端;16-底托片;16-1-中心孔;16-2-环形凹槽;16-3-条形槽体;20-混凝土浆液;30-原承台;40-原桩体;50-分承台;60-叠合单桩。

具体实施方式

35.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

36.具体实施方式一:结合图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13、图14、图15和图16说明本实施方式,本实施方式中加固后的结构体包括原承台30和多个原桩体40,原承台30的底部竖直布置有多个原桩体40,原承台30为矩形台体,原承台30与原桩体40之间相互配合的连接关系与现有原承台30和原桩体40的连接关系相同。

37.本实施方式还包括多个分承台50和多个叠合单桩60,多个分承台50布置在原承台30的周围,当原承台30为矩形台体时,分承台50对应的个数为两个或四个,当分承台50的个数为两个时,两个分承台50分别固定连接在原承台30的两端形成总承台,当分承台50的个数为四个时,四个分承台50分别固定连接在原承台30的两端和两侧形成总承台,每个分承台50上设置有多个叠合单桩60,多个叠合单桩60对称设置在总承台上。相邻叠合单桩60之间的间距与相邻两个原桩体40之间的间距相同。

38.本实施方式中每个分承台50与原承台30固定连接,每个分承台50的底部竖直布置有多个叠合单桩60,每个叠合单桩60包括多个竖向单体,多个竖向单体从上至下依次竖直排列,每个竖向单体的上端与其相邻的一个竖向单体的下端插接配合,每个竖向单体的下端与其相邻的另一个竖向单体的上端插接配合,多个竖向单体的内部从上至下依次连通形成有混凝土填充通道20;

39.本实施方式中配合使用的小型桩机为现有设备,其工作原理与现有小型桩机的工作原理相同。

40.本实施方式中的叠合单桩60为二次加固用桩型,叠合单桩60包括多个竖向单体,多个竖向单体从下至上依次竖直排列,每个竖向单体的上端与其相邻的一个竖向单体的下端插接配合,每个竖向单体的下端与其相邻的另一个竖向单体的上端插接配合,多个竖向单体依次连通形成叠合式桩套,每个竖向单体包括四个外弧形板1、四个内弧形板2和四个锥形板体8,四个外弧形板1和四个内弧形板2均竖直并列设置,每个外弧形板1的下端一体连接有一个锥形板体8,每两个相邻外弧形板1的内壁之间设置有一个内弧形板2,当竖向单体处于初始状态时,四个外弧形板1依次围合形成初始桩套3,初始桩套3的下端设置有由四个锥形板体8围合形成的锥形套9,当竖向单体处于扩径极限状态时,四个外弧形板1和四个内弧形板2交替连接形成扩径桩套7,每两个相邻锥形板体8之间形成有填充浆液用间隙10。

41.本实施方式中初始桩套3外套装有箍套13,用于定位四个外弧形板1,使四个外弧形板1在处于未展开状态下处于被周向固定的效果。

42.具体实施方式二:本实施方式为具体实施方式一的进一步限定,本实施方式中每相邻两个外弧形板1之间通过一个内弧形板2相连接,每个外弧形板1内壁上分别设置有第一连接部4和第二连接部5,每个内弧形板2的外壁上分别设置有两个第三连接部6,两个第三连接部6中的一个所述第三连接部6与一个外弧形板1的第一连接部4可拆卸连接,两个第三连接部6中的另一个所述第三连接部6与另一个外弧形板1的第二连接部5可拆卸连接,当每个内弧形板2的两个第三连接部6分别与第一连接部4和第二连接部5相连接时,四个外弧形板1和四个内弧形板2交替连接形成有所述扩径桩套7。

43.具体实施方式三:本实施方式为具体实施方式一或二的进一步限定,本实施方式中第一连接部4和第二连接部5的结构相同,第一连接部4为第一条形限位钩,第二连接部5为第二条形限位钩,每个第一条形限位钩的长度方向与外弧形板1的长度方向同向,每个第二条形限位钩的长度方向与外弧形板1的长度方向同向;第三连接部6为第三条形限位钩,每个第三条形限位钩的长度方向与内弧形板2的长度方向同向。

44.具体实施方式四:本实施方式为具体实施方式一、二或三的进一步限定,本实施方式中内弧形板2为弹性板体,当内弧形板2处于初始桩套3内部时,内弧形板2为弧形板,当四个外弧形板1和四个内弧形板2交替连接形成扩径桩套7时,内弧形板2为弧形板或直板。

45.具体实施方式五:本实施方式为具体实施方式一、二、三或四的进一步限定,本实施方式中每个外弧形板1的两侧分别与其相邻的两个外弧形板1可拆卸连接。

46.具体实施方式六:本实施方式为具体实施方式一、二、三、四或五的进一步限定,本实施方式中外弧形板1的内壁沿其宽度方向加工有至少一条滑槽11,滑槽11内设置有两个滑块12,每个滑块12与滑槽11滑动配合,滑块12与第三连接部6一一对应设置,每个第三连接部6与其对应的滑块12固定连接。

47.具体实施方式七:本实施方式为具体实施方式一、二、三、四、五或六的进一步限定,本实施方式中外弧形板1的内壁加工有两个卡口,每个卡口对应设置有一个第三连接部6,每个卡口与其对应的第三连接部6可拆卸连接,当竖向单体处于初始状态时,每个第三连接部6与其对应的箍套13卡接配合;当竖向单体处于扩径极限状态时,每个第三连接部6与其对应的第一连接部4或第二连接部5卡接配合。

48.具体实施方式八:本实施方式为具体实施方式一、二、三、四、五、六或七的进一步限定,本实施方式中叠合单桩60包括多个竖向单体,多个竖向单体从上至下依次竖直排列,每个竖向单体的上端与其相邻的一个竖向单体的下端插接配合,每个竖向单体的下端与其相邻的另一个竖向单体的上端插接配合,多个竖向单体依次连通形成叠合式桩套,叠合式桩套内填充有混凝土浆液20。

49.每个竖向单体包括四个外弧形板1、四个内弧形板2和四个锥形板体8,四个外弧形板1和四个内弧形板2均竖直并列设置,每个外弧形板1的下端一体连接有一个锥形板体8,每两个相邻外弧形板1的内壁之间设置有一个内弧形板2,当竖向单体处于初始状态时,四个外弧形板1依次围合形成初始桩套3,初始桩套3的下端设置有由四个锥形板体8围合形成的锥形套9,当竖向单体处于扩径极限状态时,四个外弧形板1和四个内弧形板2交替连接形成扩径桩套7,每两个相邻锥形板体8之间形成有填充浆液用间隙10,为混凝土浆液20的挤出提供位置。

50.本实施方式中每相邻两个外弧形板1之间通过一个内弧形板2相连接,每个外弧形板1内壁上分别设置有第一连接部4和第二连接部5,每个内弧形板2的外壁上分别设置有两个第三连接部6,两个第三连接部6中的一个所述第三连接部6与一个外弧形板1的第一连接部4可拆卸连接,两个第三连接部6中的另一个所述第三连接部6与另一个外弧形板1的第二连接部5可拆卸连接,当每个内弧形板2的两个第三连接部6分别与第一连接部4和第二连接部5相连接时,四个外弧形板1和四个内弧形板2交替连接形成有所述扩径桩套7。

51.本实施方式中每个外弧形板1的上端为沿初始桩套3径向方向向外凸起的端部,即初始桩套3的上口为锥形口,锥形口的小口端朝向竖向单体的下端设置。

52.具体实施方式九:本实施方式为具体实施方式八的进一步限定,初始桩套3的上口为锥形口,锥形口的口径从上至下依次递减。

53.具体实施方式十:结合图1至图13说明本实施方式,本实施方式中桩基础结构体二次加固方法为根据原有桩基础结构体的基础数据以及加固后的荷载数据计算并确定得出叠合单桩60中扩径桩套7的径长、初始桩套3的径长、叠合单桩60的个数以及叠合单桩60承载力极限值后,最后将多个叠合单桩60通过小型桩机压入原基础结构实现二次加固施工过程。

54.本实施方式中扩径桩套7的径长确定后,根据周长公式确定扩径桩套7的圆周长度,扩径桩套7的圆周长度即可近似为四个外弧形板1和四个内弧形板2的总长度,从而求得单个外弧形板1的弧长,根据单个外弧形板1的弧长求出初始桩套3的径长,根据上述算法进行计算时,当扩径桩套7的径长为400mm时,对应的初始桩套3的径长为320mm。即扩径桩套7和初始桩套3的径长比为5:4,根据扩径桩套7和初始桩套3的径长比关系能够快速根据原有桩基础结构体的基础数据以及加固后的荷载数据计算并确定得出扩径桩套7的径长和初始桩套3的径长。

55.本实施方式中叠合单桩60的个数与原桩体40的个数相配合设置,根据加固设计的相关原则,后增加的桩体,也就是叠合单桩60的设置个数是以原承台30和分承台50形成的总承台的形心为中心均匀布置,相邻两个叠合单桩60之间的间距与相邻两个原桩体40之间的相等。

56.进一步的,叠合单桩60的个数为偶数个,叠合单桩60与原桩体40至少为一一对应关系,二者之间的数量关系还可为每个原桩体40对应两个叠合单桩60,每个原桩体40对应三个叠合单桩60,根据具体加固要求和建筑物基础情况相结合进行具体设置。本实施方式中其他未提及的内容与具体实施方式一、二、三、四、五、六、七、八或九相同。

57.具体实施方式十一:本实施方式为具体实施方式十的进一步限定,本实施方式中将多个叠合单桩60通过小型桩机压入原基础结构实现二次加固施工过程为:

58.按照设计要求将多个叠合单桩60通过小型桩机逐一压入待加固区域中,每个叠合单桩60的压入操作过程如下:

59.将第一个竖向单体朝向待加固区域设置,此时该竖向单体中四个外弧形板1被箍套13套装固定,当小型桩机的驱动端挤压所述第一个竖向单体穿入待加固区域,第一个竖向单体的锥形套9沿原承台30的厚度方向压入待加固区域土层,第一个竖向单体中四个处于相互贴靠的外弧形板1被同时压入待加固区域中直至箍套13停留在待加固区域地表上为止,脱离箍套13束缚后的多个外弧形板1处于待加固区域内,再将第二个竖向单体放入第一个竖向单体的顶部,使第二个竖向单体的锥形套9插设在第一个竖向单体中,再次通过小型桩机将第二个竖向单体压入待加固区域中,依次类推,通过小型桩机压入其他竖向单体,直至小型桩机上数显屏的反力值达到计算得到的叠合单桩60承载力极限值时为止;

60.注浆操作:将混凝土浆液20注入叠合单桩60内,在混凝土浆液20的挤压下,每个竖向单体中组成初始桩套3的四个外弧形板1同时向外平移,四个内弧形板2在混凝土浆液20的挤压以及下四个外弧形板1的带动下做出沿外弧形板1内壁的滑动运动,直至每个内弧形板2的两个第三连接部6分别与第一连接部4和第二连接部5相卡接时停止滑动,即四个外弧形板1和四个内弧形板2交替连接形成扩径桩套7,从而完成完成了一个叠合单桩60的压桩操作过程,依次类推,完成其他叠合单桩60的压桩过程,最后在原承台30的周围支模形成分承台50,使分承台50与原承台30形成一体结构,同时确保多个叠合单桩60处于分承台50中。使多个叠合单桩60通过分承台50与原承台30处的多个原桩体30相连接,实现多个叠合单桩60和多个原桩体30合并使用的目的。

61.本发明中建立模型的软件为现有技术中软件为pkpm结构设计软件,其计算模型的工作原理与现有技术相同。

62.本发明的具体计算过程如下:原工程情况:原有工程增加使用荷载,导致原有基础无法承受新增荷载,取一柱下四桩承台为例,原有工程单桩承载力极限值为1800kn(特征值为900kn),四桩承台上部柱子传递荷载为3600kn,改造后上部柱子传递荷载为7000kn,原有单桩承载力计算如下:

63.原桩体40的桩型参数如下:d为圆桩直径或方桩边长(mm);d1为预制空心桩的内径或扩底灌注桩扩大头直径(mm);h为扩底灌注桩扩大头斜面沿竖向的高度(mm);l为桩长(m);bg为桩顶绝对标高(m);

64.编号桩型受力状态d(mm)d1(mm)l(m)bg(m)关联孔号

1预制空心管桩受压桩400210201641-3

65.原承台30所在的土层参数如下:

66.q

sik

‑‑‑‑‑‑‑‑‑‑‑

桩侧极限侧阻力标准值(kpa);

67.q

pk

‑‑‑‑‑‑‑‑‑‑‑

桩端极限端阻力标准值(kpa);

68.f

rk

‑‑‑‑‑‑‑‑‑‑‑

岩石饱和单轴抗压强度标准值(kpa),粘土岩取天然湿度单轴抗压强度标准值;

69.q

sia

‑‑‑‑‑‑‑‑‑‑‑

锚杆锚固段与岩土体间粘结强度标准值(kpa);

70.β

si

‑‑‑‑‑‑‑‑‑‑‑

后注浆侧阻力增强系数;

71.β

p

‑‑‑‑‑‑‑‑‑‑‑

后注浆端阻力增强系数;

72.ψ

si

‑‑‑‑‑‑‑‑‑‑‑

大直径灌注桩侧阻力尺寸效应系数;

73.ψ

p

‑‑‑‑‑‑‑‑‑‑‑

大直径灌注桩端阻力尺寸效应系数;

74.λ

‑‑‑‑‑‑‑‑‑‑‑

土层抗拔系数;

[0075][0076][0077]

钻孔数据:

[0078]

孔点编号:1 孔口绝对标高:166.510

[0079]

[0080]

孔点编号:2 孔口绝对标高:166.550

[0081][0082]

孔点编号:3 孔口绝对标高:166.580

[0083][0084][0085]

单桩竖向极限承载力标准值计算结果:

[0086]

单桩竖向极限承载力标准值的相关计算公式:

[0087]quk

=q

sk

+q

pk

=u∑q

sik

×

li+q

pk

×

(aj+λ

p

×ap1

)

[0088]

以下为各种桩型在各个孔点处的单桩竖向极限承载力标准值(kn)(括号内数字为孔点编号)

[0089]

原桩体40为受压桩 a400-20m

[0090]

孔号承载力孔号承载力孔号承载力118232183731822

[0091]

平均值:1827 最小值:1822 最大值:1837 极差:16

[0092]

桩进入持力层的深度及桩底持力层厚度:

[0093]

原桩体40为受压桩 a400-20m

[0094]

孔号持力层名称进入持力层深度(m)桩底持力层厚度(m)1

⑥

全风化泥岩4.517.492

⑥

全风化泥岩4.757.453

⑥

全风化泥岩4.287.42

[0095]

各个原桩体40在各个孔点处的单桩竖向极限承载力标准值的详细计算过程:

[0096]

第一个孔点:预制空心管桩-受压桩 a400-20m 桩顶标高:164m 周长:1.257m

[0097][0098][0099]

第二个孔点:预制空心管桩-受压桩 a400-20m 桩顶标高:164m 周长:1.257m

[0100][0101]

第三个孔点:预制空心管桩-受压桩 a400-20m 桩顶标高:164m 周长:1.257m

[0102][0103]

当进行加固时,叠合单桩60为新增320mm直径钢管桩,也就是叠合单桩60的单桩承载力计算如下:叠合单桩60的承载力极限值为1300kn,特征值为650kn,新增四根叠合单桩60并不满足承载力要求。

[0104]

本发明叠合单桩60处于初始桩套3使得桩型参数如下:

[0105]

d为圆桩直径或方桩边长(mm);d1为预制空心桩的内径或扩底灌注桩扩大头直径(mm);h为扩底灌注桩扩大头斜面沿竖向的高度(mm);l为桩长(m);bg为桩顶绝对标高(m),相关参数见下表:

[0106]

编号桩型受力状态d(mm)d1(mm)l(m)bg(m)关联孔号1预制空心管桩受压桩3200201641-3

[0107]

单桩竖向极限承载力标准值计算结果:

[0108]

单桩竖向极限承载力标准值的相关计算公式:

[0109]quk

=q

sk

+q

pk

=u∑q

sik

×

li+q

pk

×

(aj+λ

p

×ap1

)

[0110]

以下为各种桩型在各个孔点处的单桩竖向极限承载力标准值(kn)(括号内数字为孔点编号)

[0111]

叠合单桩60为受压桩,此时叠合单桩60为初始桩套3,也就是未扩径前的初始状态,a320-20m,相关参数见下表:

[0112]

孔号承载力孔号承载力孔号承载力114002141231399

[0113]

叠合单桩60的平均值:1404最小值:1399最大值:1412极差:12

[0114]

叠合单桩60进入持力层的深度及桩底持力层厚度:

[0115]

叠合单桩60为受压桩,a320-20m,相关参数见下表:

[0116][0117]

各个叠合单桩60在各个孔点处的单桩竖向极限承载力标准值的详细计算过程:

[0118]

多个各个孔点中第一个孔点:叠合单桩60为受压桩,a320-20m,桩顶标高:164m周长:1.005m,相关参数详见下表:

[0119][0120]

多个各个孔点中第二个孔点:叠合单桩60为受压桩,a320-20m,桩顶标高:164m周长:1.005m,相关参数详见下表:

[0121][0122]

多个各个孔点中第三个孔点:叠合单桩60为受压桩,a320-20m,桩顶标高:164m周长:1.005m,相关参数详见下表:

[0123][0124]

当桩身通过高压混凝土注入后,增大截面至400mm,桩身挤土之后各土层的侧摩阻力增大,桩身完成增大截面后,单桩承载力计算结果如下:新增桩单桩承载力极限值达到2000kn,特征值为1000kn,新增4根桩之后,原承台30和分承台50形成的总承台的总承载力为7600kn,即满足了新增荷载对基础的承载力要求。

[0125]

当叠合单桩60扩径后,叠合单桩60中四个外弧形板1和四个内弧形板2交替连接形成扩径桩套7,此时叠合单桩60桩型参数如下:

[0126]

d为圆桩直径或方桩边长(mm);d1为预制空心桩的内径或扩底灌注桩扩大头直径(mm);h为扩底灌注桩扩大头斜面沿竖向的高度(mm);l为桩长(m);bg为桩顶绝对标高(m),

相关参数见下表:

[0127][0128]

土层参数:q

sik

为桩侧极限侧阻力标准值(kpa);q

pk

为桩端极限端阻力标准值(kpa);f

rk

为岩石饱和单轴抗压强度标准值(kpa),粘土岩取天然湿度单轴抗压强度标准值;q

sia

为锚杆锚固段与岩土体间粘结强度标准值(kpa);β

si

为后注浆侧阻力增强系数;β

p

为后注浆端阻力增强系数;ψ

si

为大直径灌注桩侧阻力尺寸效应系数;ψ

p

为大直径灌注桩端阻力尺寸效应系数;λ为土层抗拔系数;相关参数见下表:

[0129]

土层名称预制桩q

sik

预制桩q

pk

②

粉质粘土53

ꢀ③

粉质粘土35

ꢀ③‑

1粉质粘土65

ꢀ④

粉质粘土66

ꢀ④‑

1粉质粘土89

ꢀ⑤

粉质粘土665500

⑥

全风化泥岩894000

[0130]

扩径后的第一孔点,孔口绝对标高:166.510,相关参数见下表:

[0131]

土层名称层底标高(m)层底深度(m)土层厚度(m)

②

粉质粘土161.51055.000

③

粉质粘土157.2109.34.300

④

粉质粘土148.510188.700

⑥

全风化泥岩136.5103012.000

[0132]

扩径后的第二孔点,孔口绝对标高:166.550,相关参数见下表:

[0133]

土层名称层底标高(m)层底深度(m)土层厚度(m)

②

粉质粘土161.0505.55.500

③

粉质粘土157.1509.43.900

④

粉质粘土148.75017.88.400

⑥

全风化泥岩136.5503012.200

[0134]

扩径后的第三孔点,孔口绝对标高:166.580,相关参数见下表:

[0135]

[0136][0137]

单桩竖向极限承载力标准值计算结果:

[0138]

扩径后的叠合单桩60为受压桩,a400-20m,相关参数见下表:

[0139]

孔号持力层名称进入持力层深度(m)桩底持力层厚度(m)1

⑥

全风化泥岩4.517.492

⑥

全风化泥岩4.757.453

⑥

全风化泥岩4.287.42

[0140]

多根扩径后的叠合单桩60在各个孔点处的单桩竖向极限承载力标准值的详细计算过程:第一个孔点:扩径后的叠合单桩60为受压桩,a400-20m,桩顶标高:164m,周长:1.257m,相关参数见下表:

[0141][0142]

第二个孔点:扩径后的叠合单桩60为受压桩,a400-20m,桩顶标高:164m,周长:1.257m,相关参数见下表:

[0143]

[0144][0145]

第三个孔点:扩径后的叠合单桩60为受压桩,a400-20m,桩顶标高:164m,周长:1.257m,相关参数见下表:

[0146][0147]

通过上面计算过程可知,扩径桩套7在填充混凝土浆液20的过程中,由于混凝土浆液20的挤压作用,增大了扩径桩套7外壁与土层之间的摩擦力,从而加大了叠合单桩60的承载力,即本发明的二次加固方法具备内外增加叠合单桩60承载力的效果,内部增加承载力是通过填充混凝土浆液20自身加入形成,外部增加承载力是通过扩径桩套7外壁与土层之间增大摩擦力形成动态增加承载力的过程,从而满足加固设计要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1