管桩自锚试桩的载荷施加装置和使用方法

1.本发明涉及自锚试桩技术领域,具体是管桩自锚试桩的载荷施加装置和使用方法。

背景技术:

2.自锚试桩法的竖向静载荷试验是指将荷载同时分别施加给上段桩及下段桩,并实测上段桩及下段桩的沉降,得到静载试验的数据。

3.自锚试桩法的上段桩现有的抗拔反力的方法是在桩顶部设置抗拉锚筋,桩顶部受拉。目前还没有针对管桩的自锚试桩法的试桩装置,而采用现有钻孔灌注桩的上段桩(现浇实心桩)一样的抗拔反力的装置和方法,管桩的桩顶部受拉存在以下问题:桩顶受拉后,容易引起管桩桩身混凝土开裂;桩身开裂后,地下水会对钢筋产生腐蚀,影响桩身质量,降低桩的使用寿命;管桩整桩由多个单节管桩在现场接桩而成,桩顶受拉后,接桩处容易拉断,形成断桩,影响桩的使用。

4.采用自锚试桩法的下段桩现有的抗压受力的方法是通过传力柱对下段桩的桩顶施加荷载。但是管桩内为空腔,无法将传力柱底部搁置在管桩下段桩的顶部,管桩下段桩顶部不能承受抗压荷载,就无法对管桩进行自锚试桩。

5.因此,设计一种对管桩采用自锚试桩法的装置具有现实意义。

技术实现要素:

6.本发明要解决的技术问题是提供一种管桩自锚试桩的载荷施加装置和使用方法,用以管桩的上段桩和下段桩均可以采用自锚试桩法进行测试。

7.为了解决上述技术问题,本发明提供一种管桩自锚试桩的载荷施加装置,管桩包括上段桩1和下段桩2,上段桩包括上段桩管壁和上段桩内腔,上段桩的底部带有法兰,下段桩包括下段桩管壁和下段桩内腔,在上段桩上设有上段桩载荷施加装置,在下段桩上设有下段桩载荷施加装置;

8.所述上段桩载荷施加装置包括至少三根的抗拉锚筋、圆环形的锚板和反力顶板;锚板与上段桩的底面紧贴且与所述上段桩底部的法兰固定连接,反力顶板设于上段桩桩顶的上方;抗拉锚筋设于上段桩内腔中且长度大于上段桩的高度,抗拉锚筋的首尾两端分别与锚板和反力顶板固定连接;

9.所述下段桩载荷施加装置包括混凝土塞,混凝土塞设于下段桩内腔中,顶部与下段桩的桩顶齐平;下段桩管壁和混凝土塞的内部,从上往下设有三排剪力筋层,混凝土塞通过混凝土浇筑和剪力筋层与下段桩管壁固定连接成整体;混凝土塞的顶部之上设有传力柱,传力柱位于上段桩内腔中,底部与混凝土塞的顶部抵接,长度大于上段桩的高度且小于抗拉锚筋的长度;反力底板放置于在传力柱的顶部。

10.作为本发明的一种管桩自锚试桩的载荷施加装置的改进:

11.所述锚板上设有一个中心通孔,中心通孔的圆心位于上段桩内腔的中心线上;围

绕中心通孔设有至少三个的锚筋孔,锚筋孔的内径大于抗拉锚筋的外径,且中心通孔与锚筋孔均位于上段桩内腔在锚板上的投影范围之内;所述抗拉锚筋尾端穿过锚筋孔后,通过锚固头将抗拉锚筋与锚板锚固在一起。

12.作为本发明的一种管桩自锚试桩的载荷施加装置的进一步改进:

13.每排所述剪力筋层均包括至少三条的剪力筋在同一平面上呈向心设置,每条剪力筋一部分设于下段桩管壁内且另一部分设于混凝土塞内。

14.作为本发明的一种管桩自锚试桩的载荷施加装置的进一步改进:

15.所述抗拉锚筋为高强度的线状材料或为具有一定截面形状的高强度线状材料;

16.所述反力顶板、反力底板和锚板均为钢板;

17.所述传力柱为长条形刚性材料。

18.作为本发明的一种管桩自锚试桩的载荷施加装置的进一步改进:

19.所述反力顶板、反力底板和锚板相互平行。

20.本发明还同时提供了利用一种管桩自锚试桩的载荷施加装置进行自锚试桩的载荷施加的方法,具体为:

21.步骤1、在上段桩上设置上段桩载荷施加装置;

22.步骤2、在下段桩上设置下段桩载荷施加装置;

23.步骤3、将带有下段桩载荷施加装置的下段桩压到设计标高,然后再将带有上段桩载荷施加装置的上段桩压到设计标高;

24.步骤4、自锚试桩的载荷施加

25.步骤4.1、将传力柱从上往下穿过上段桩内腔,传力柱底部与混凝土塞的顶部抵接,传力柱的上部露出于上段桩的顶部之上;然后再在传力柱的顶部放置一块反力底板;

26.步骤4.2、在反力顶板和反力底板之间设置至少一个千斤顶,千斤顶的顶部和底部分别与反力顶板和反力底板紧密抵接,分别向下段桩施加向下的抗压荷载以及向上段桩的底部施加向上的抗压荷载;

27.步骤4.3、测试完成后,拆除反力顶板,卸除千斤顶,拆除反力底板,向上拔出回收传力柱。

28.作为本发明的利用一种管桩自锚试桩的载荷施加装置进行自锚试桩的载荷施加的方法的改进:

29.所述步骤1在上段桩上设置上段桩载荷施加装置的过程具体为:

30.在压桩前,将锚板与上段桩的底部的法兰固定连接,中心通孔的圆心位于上段桩内腔的中心线上;将数量为n1的抗拉锚筋设于上段桩内腔内,抗拉锚筋的尾端从锚筋孔穿过,并通过锚固头与锚板锚固在一起,然后将抗拉锚筋的上端与反力顶板固定连接;n1需满足:

31.n1》n1/f1,且n1》=3;

32.其中,f1为每根抗拉锚筋所能承受拉力,n1为对上段桩底部施加的抗压载荷。

33.作为本发明的利用一种管桩自锚试桩的载荷施加装置进行自锚试桩的载荷施加的方法的进一步改进:

34.所述步骤2在下段桩上设置下段桩载荷施加装置的过程具体为:

35.步骤2.1、在压桩前,距离下段桩的桩顶距离为s1的位置、(s1+s2)的位置、(s1+s2+

s3)的位置从上往下采用植筋法在下段桩管壁上设置三排剪力筋层;每排剪力筋层均为n2条剪力筋在同一平面上呈向心设置,每条剪力筋一端进入下段桩管壁内且进入深度为s6,剪力筋的另一端露出于下段桩内腔中且长度s5;

36.其中,n2为:

37.n2*f2》n2/3;

38.f2为每根剪力筋所能承受剪力,n2为混凝土塞顶部所施加的抗压载荷;

39.s6不小于50mm,s5为0.3d且不小于100mm;

40.步骤2.2、浇筑混凝土塞

41.在下段桩内腔中,距离下段桩的桩顶距离l处设置浇筑混凝土塞板,浇筑混凝土塞板与下段桩管壁固定连接,然后从下段桩内腔顶部向下段桩内腔内灌注混凝土并填塞满长度为l的下段桩内腔的空间,待达到混凝土养护期后形成混凝土塞,混凝土塞通过混凝土浇筑和三排剪力筋层与下段桩管壁固定连接成整体;

42.其中,l=s1+s2+s3+s4;

43.s1不小于100mm;s2和s3为0.6d,且均不小于150mm;s4为第三排剪力筋层到混凝土塞底部的距离,s4=0.8d,且不小于200mm;d为下段桩内腔的直径。

44.本发明的有益效果主要体现在:

45.1、本发明提供的管桩自锚试桩的载荷施加装置和使用方法,解决了管桩自锚试桩问题,能够对管桩进行自锚试桩试验;

46.2、本发明对管桩的上段桩从桩底施加荷载,上段桩桩身受压,桩身不承受拉力,管桩不会出现裂缝,提高管桩的耐久性;另外,管桩之间的接头不会出现拉断,保证上段桩的完整性;

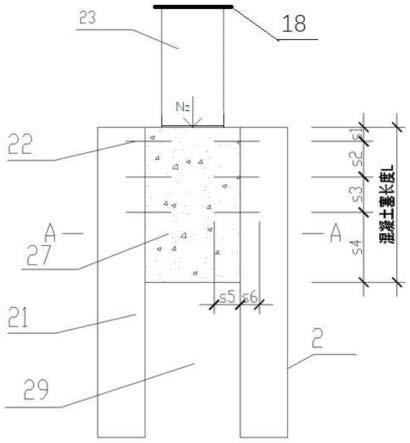

47.3、本发明解决了管桩的下段桩受压没有着力点问题。

附图说明

48.下面结合附图对本发明的具体实施方式作进一步详细说明。

49.图1为本发明的上段桩载荷施加装置的结构示意图;

50.图2为图1中锚板的结构示意图;

51.图3为本发明的下段桩载荷施加装置的结构示意图;

52.图4为图3中a-a剖的放大剖面图。

具体实施方式

53.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

54.实施例1、管桩自锚试桩的载荷施加装置,如图1-4所示,管桩为预制桩,包括上段桩1和下段桩2,上段桩1包括上段桩管壁11和上段桩内腔19,下段桩2包括下段桩管壁21和下段桩内腔29。

55.管桩自锚试桩的载荷施加装置包括上段桩载荷施加装置和下段桩载荷施加装置,上段桩载荷施加装置对于上段桩1的底部施加抗压荷载n1,下段桩载荷施加装置对于下段桩2的顶部施加抗压荷载n2,从而实现将竖向荷载同时传递给上段桩1和下段桩2的目的。

56.上段桩载荷施加装置包括抗拉锚筋12、锚板13、锚固头14和反力顶板15。抗拉锚筋12为钢筋、钢绞线、钢缆等各类高强度的线状材料或为具有一定截面形状的其他高强度材料。

57.工程桩的长度较长,由多个单节管桩连接而成,管桩在制作时,两头都有法兰,与管桩浇筑一体的,用于单节管桩之间的连接。锚板13采用环形钢板或其它形状的钢板,设于上段桩1的底部,与上段桩1底部的法兰采用焊接、粘钢胶等粘结固定等方式固定连接,与上段桩1的底面紧贴设置。锚板13的中间设有一个中心通孔16,中心通孔16的圆心位于上段桩内腔19的中心线上。围绕中心通孔16,在锚板13上设有一组锚筋孔17,锚筋孔17的数量n1大于等于3个,锚筋孔17的内径比抗拉锚筋12的外径略大,同时,中心通孔16的直径与锚筋孔17的直径之和小于上段桩内腔19的直径,即中心通孔16与锚筋孔17均位于上段桩内腔19在锚板13上的投影范围之内,使得抗拉锚筋12可以从上往下穿过上段桩内腔19,然后尾端从锚筋孔17穿过,抗拉锚筋12的尾端通过锚固头14将抗拉锚筋12与锚板13锚固在一起。数量为n1的抗拉锚筋12沿上段桩内腔19的腔壁向上延伸到上段桩1的桩顶以上,上段桩1的桩顶以上的抗拉锚筋12的长度(本文抗拉锚筋12的长度均为自然伸长状态下的长度)满足施加抗拉荷载操作要求,抗拉锚筋12的数量n1应满足:

58.n1》n1/f1且n1》=3

59.其中,f1为每根抗拉锚筋12所能承受拉力,由抗拉锚筋12的材料性质确定,n1为对上段桩1底部施加的抗压载荷。

60.上段桩1桩顶的上方设有反力顶板15,反力顶板15采用钢板,与锚板13相互平行,且与抗拉锚筋12的上端通过焊接或卡具等方式固定连接。

61.下段桩载荷施加装置包括剪力筋22、混凝土塞27、传力柱23和反力底板18。混凝土塞27设于下段桩内腔29中,完全填塞满从下段桩2的桩顶往下高度为l的下段桩内腔29的空间,即混凝土塞27的顶部与下段桩2的桩顶齐平,高度为l。分别在距离下段桩2的桩顶s1的位置、(s1+s2)的位置和(s1+s2+s3)的位置,在下段桩管壁21上从上往下采用植筋法设置三排剪力筋层,且s1、s2、s3和s4(第三排剪力筋层到混凝土塞27底部的距离)需满足:

62.1)、s1不小于100mm;

63.2)、s2和s3为0.6d,且均不小于150mm;

64.3)、s4为0.8d,且不小于200mm;

65.4)、l=s1+s2+s3+s4

66.其中,d为下段桩内腔29的直径。

67.每排剪力筋层均为n2条剪力筋22在同一平面上呈向心设置,如图4所示,每条剪力筋22一端进入下段桩管壁21内且进入深度为s6(剪力筋22也可以贯穿下段桩管壁21,即s6等于下段桩管壁21的壁厚),剪力筋2的另一端位于混凝土塞27内且进入深度为s5,s6一般不小于50mm,s5一般为0.3d且不小于100mm。

68.每排剪力筋层设置的剪力筋22的数量n2及每个剪力筋22的横截面大小根据抗压荷载以及剪力筋的材料性质确定,n2需满足:

69.n2*f2》n2/3

70.其中,f2为每根剪力筋22所能承受剪力,由剪力筋22的材料性质确定,n2为对混凝土塞27顶部施加的抗压载荷。

71.通过混凝土浇筑及设置剪力筋22,混凝土塞27与下段桩管壁21固定连接形成整体,用于将抗压载荷传递给下段桩2

72.传力柱23为各类型钢、圆钢、钢管等长条形刚性材料,从上往下穿过上段桩内腔19,传力柱23底部与混凝土塞27的顶部抵接,长度大于上段桩1的高度,即传力柱23露出于上段桩1的顶部之上,方便通过传力柱23向混凝土塞27施加抗压载荷。且,传力柱23露出于上段桩1的顶部的长度小于抗拉锚筋12露出于上段桩1的桩顶的长度。在传力柱23的顶部放置有一块反力底板18,反力底板18采用钢板,从而使得所有的传力柱23能均匀传递荷载。在反力底板18上放置千斤顶用以施加载荷,千斤顶的顶部与反力顶板15紧密抵接,反力底板18、反力顶板15和锚板13之间相互平行,使得传力柱23、反力底板18、千斤顶、反力顶板15、抗拉锚筋12和锚板13形成一个传力整体。

73.管桩自锚试桩的载荷施加装置的使用方法具体为:

74.1、设置上段桩载荷施加装置

75.管桩属于预制桩,在压桩以前将锚板13与上段桩1的底部的法兰采用焊接、粘钢胶等粘结固定等方式固定连接,中心通孔16的圆心位于上段桩内腔19的中心线上;

76.将数量为n1的抗拉锚筋12设于上段桩内腔19内,抗拉锚筋12的尾端从锚筋孔17穿过,并通过锚固头14与锚板13锚固在一起,且抗拉锚筋12沿上段桩内腔19的腔壁向上延伸到上段桩的桩顶以上,抗拉锚筋12的数量n1应满足:n1》n1/f1且n1》=3。

77.2、设置下段桩载荷施加装置

78.2.1、设置剪力筋22

79.在压桩以前,距离下段桩2的桩顶距离为s1的位置、(s1+s2)的位置、(s1+s2+s3)的位置从上往下采用植筋法在下段桩管壁21上设置三排剪力筋层,且需同时满足以下条件:

80.(1)、s1不小于100mm;

81.(2)、s2和s3为0.6d且不小于150mm;

82.(3)、s4为0.8d且不小于200mm;

83.(4)、l=s1+s2+s3+s4;

84.每排剪力筋层均为n2条剪力筋22在同一平面上呈向心设置,每条剪力筋22一端进入下段桩管壁21内且进入深度为s6,剪力筋22的另一端露出于下段桩内腔29中且长度s5,s5和s6需满足:

85.(1)、50mm=《s6=《下段桩管壁21的壁厚;

86.(2)、s5=0.3d,且,不小于100mm。

87.n2需满足:n2*f2》n2/3;

88.2.2、浇筑混凝土塞27

89.在下段桩内腔29中,距离下段桩2的桩顶距离l处设置浇筑混凝土塞板,浇筑混凝土塞板与下段桩管壁21固定连接,然后从下段桩内腔29顶部向下段桩内腔29内灌注混凝土并填塞满长度为l的下段桩内腔29的空间,待达到混凝土养护期后形成混凝土塞27,混凝土塞27通过混凝土浇筑和三排剪力筋层与下段桩管壁21固定连接形成整体;

90.3、压桩施工

91.将带有下段桩载荷施加装置的下段桩2压到设计标高,然后再将带有上段桩载荷施加装置的上段桩1压到设计标高;

92.4、自锚试桩的载荷施加

93.4.1、将传力柱23从上往下穿过上段桩内腔19,传力柱23底部与混凝土塞27的顶部抵接,传力柱23的上部露出于上段桩1的顶部之上;

94.4.2、在上段桩1桩顶的上方设置一块反力顶板15,反力顶板15与抗拉锚筋12的顶端固定连接;在传力柱23的顶面上放置一块反力底板18,反力底板18、反力顶板15和锚板13之间相互平行,在反力底板18和反力顶板15之间放置一台或多台千斤顶(千斤顶数量根据施加的荷载大小确定),千斤顶的顶部与反力顶板15紧密抵接,千斤顶的底部与反力底板18紧密抵接;通过千斤顶和传力柱23向下段桩2施加向下的抗压荷载,同时通过千斤顶和抗拉锚筋12向上段桩1的底部施加向上的抗压荷载,记录不同荷载等级下的上段桩1、下段桩2的位移,得到静载试验数据;

95.4.3、测试完成后,拆除反力顶板15,卸除千斤顶,拆除反力底板18,向上拔出回收传力柱23。

96.实验1:

97.预应力混凝土管桩壁厚110mm,空腔直径380mm,上段桩1长度20m,下段桩2长度8m,最大施加荷载600kn,通过千斤顶分为10级施加荷载,每级荷载增量为60kn,即第一级荷载为60kn,第二级荷载为120kn,以此类推。

98.1、锚板13为钢板,厚度20mm,锚板13的中心通孔16直径为300mm,外径与管桩外径同,即为600mm。锚板13上围绕中心通孔16开有一组锚筋孔17,锚筋孔17直径35mm,将锚板13与上段桩1底部的法兰焊接;

99.2、抗拉锚筋12采用钢索,直径为32mm,每根钢索承受拉力为250kn,共需3根钢索,即3*250=750kn,大于最大施加荷载600kn。抗拉锚筋12穿过锚筋孔17,通过锚固头14将抗拉锚筋12与锚板13连接,锚固头14可以采用压制工艺形成,或其它有效的锚固方法形成;将抗拉锚筋12沿上段桩内腔19的内壁延伸到上段桩的顶部,露出上段桩1顶部1.5m。

100.3、剪力筋22为钢筋,直径为32mm,每根剪力筋22承担剪力35kn,则需要剪力筋22的数量为18根,共承担剪力630kn,满足最大剪力600kn的要求。每排剪力筋层设置剪力筋22为6根,共三排。

101.4、s1=100mm,即距下段桩2桩顶以下100mm设置第一排剪力筋层;

102.s2=s3=0.6d=0.6*300=180mm,即距下段桩2桩顶以下280mm设置第二排剪力筋层,距下段桩2桩顶以下460mm设置第三排剪力筋层;s4=0.8d=0.8*300=240mm,即混凝土塞27的长度l=s1+s2+s3+s4=700mm;剪力筋22进入下段桩管壁21内s6=50mm,在下段桩内腔29内露出s5=100mm,采用植筋法植入下段桩管壁21。

103.5、在下段桩顶部以下l处,设置浇筑混凝土塞板,在浇筑混凝土塞板以上的下段桩2内腔29内浇筑混凝土,达到混凝土养护期后形成混凝土塞27,混凝土塞27顶部与下段桩顶部齐平;

104.6、分别将下段桩2、上段桩1依次压到设计标高;

105.7、将直径200mm的钢管作为传力柱23,从上段桩1顶部沿上段桩内腔19下放到混凝土塞27的顶部,抵在混凝土塞27的顶部,传力柱23顶部高出上段桩1的顶部500mm;

106.8、在传力柱23顶部平放反力底板18,将千斤顶放置在反力底板18板面的上面,反力顶板15搁置在千斤顶上,并将反力顶板15与抗拉锚筋12的顶部固定连接;

107.9、启动千斤顶,按照实验要求逐级加载,并读出相应荷载下的上段桩1、下段桩2的位移(位移数据的读取为自锚试桩法的现有技术,为公知常识,在此不再具体描述其设备和读取过程);

108.10、完成读取后,卸下反力顶板15、拆除千斤顶、卸下反力底板18,并向上拔出回收传力柱23,实验结束。

109.最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1