一种用于装载机铲装作业的阻力预测方法和装置

1.本发明涉及装载机技术领域,特别是指一种用于装载机铲装作业的阻力预测方法和装置。

背景技术:

2.在整个作业循环中,铲装作业段时装载机受到的外载荷最大,消耗的燃油也是最大的,而能耗是装载机自主铲掘作业算法性能优化的核心评价指标之一,准确预知装载机按不同铲掘轨迹下的作业阻力,是实现装载机高效节能的自主铲掘作业优化的前提条件。因此,本文提出了一种用于装载机铲装作业阻力的预测方法。

3.近年来装载机的电动化、智能化、无人化成为了新的重点研究方向。为了实现装载机的单机自主智能作业,研究者们提出了基于轨迹规划、强化学习、深度学习等方法。但无论是哪种方法,能耗是算法优化的重要目标参数之一,同时也是评价一个算法优劣的重要参数之一,因此,能够预测装载机按某一条轨迹铲掘后的作业阻力曲线,对于促进装载机高效节能的自主作业来说,其重要性不言而喻。现有关于装载机作业阻力的研究成果中,主要是围绕着设计台架或者整机的实验方案来对装载机的作业阻力进行测量,但是,作业阻力的测量,只能发生在装载机实际作业之后才能够获取,这并不能对装载机寻找最优作业轨迹提供有效的帮助。

技术实现要素:

4.本发明的主要目的在于提出一种用于装载机铲装作业的阻力预测方法和装置,旨在解决装载机作业阻力预测困难的问题,从而推动工程机械自主化、智能化的发展。

5.本发明采用如下技术方案:

6.一种用于装载机铲装作业的阻力预测方法,其特征在于,包括如下步骤:

7.1)采集铲掘前物料表面的三维点云数据,铲掘过程中装载机举升油缸位移、转斗油缸位移、车速大小和空间方位,铲掘过程中装载机动臂、连杆、铲斗转动的角度以及销轴和连杆的应变值;

8.2)根据三维点云数据以及铲掘过程中装载机举升油缸位移、转斗油缸位移、车速大小和空间方位获取铲掘过程中铲斗齿尖的运动轨迹p、铲斗齿尖的速度v和铲斗齿尖相对于物料表面的运动轨迹s,根据铲掘过程中装载机动臂、连杆、铲斗转动的角度以及销轴和连杆的应变值获得铲装作业阻力f;

9.3)利用步骤2)获取的数据构建训练数据d,并对训练数据d进行归一化和滤波处理;

10.4)利用回归算法对处理后的训练数据d构建输入与输出之间的回归模型得到作业阻力预测模型;

11.5)利用作业阻力预测模型预测铲装作业阻力。

12.优选的,步骤1)具体如下:

13.利用激光雷达或双目相机获取每次铲掘前物料表面的三维点云数据;

14.利用激光位移传感器实时采集每次铲掘过程中装载机举升油缸位移、转斗油缸位移;利用gps记录仪实时采集装载机车速大小和空间方位;

15.利用角度传感器实时测量装载机铲掘过程中装载机动臂、连杆、铲斗转动的角度;

16.利用应变片实时测量装载机铲掘过程中销轴和连杆的应变值。

17.优选的,所述物料表面三维点云数据(x,y,z),z为点云距离地面的高度值集合,x、y分别为地平面的x方向坐标值集合和y方向坐标值集合;步骤2)中包括如下:

18.对获取的所述物料表面三维点云数据(x,y,z)进行曲面的拟合得到曲面方程z=f(x,y),x,y分别为x方向坐标值向量和y方向坐标值,z为点云距离地面的高度值;

19.将采集到的装载机举升油缸位移、转斗油缸位移、车速大小和空间方位数据进行预处理后代入d-h坐标系总变换矩阵,得到铲掘过程中铲斗齿尖的运动轨迹p,即铲斗齿尖各个时刻所在位置的离散数据:

[0020][0021]

t为铲掘过程中时间步的列向量tn的集合、p

x

为铲掘过程中铲斗齿尖在每个时间步x方向坐标的列向量的集合、py为铲掘过程中铲斗齿尖在每个时间步y方向坐标的列向量的集合、pz为铲掘过程中铲斗齿尖在每个时间步z方向坐标的列向量的集合、n为采样的点数;

[0022]

将离散数据进行差分运算,得到各个时刻铲斗齿尖的速度v的离散数据:

[0023][0024]

其中,v

x

为铲掘过程中铲斗齿尖在每个时间步x方向速度的列向量的集合、vy为铲掘过程中铲斗齿尖在每个时间步y方向速度的列向量的集合、vz为铲掘过程中铲斗齿尖在每个时间步z方向速度的列向量的集合;

[0025]

将运动轨迹p的离散数据中的(p

x

、py)代入曲面方程z=f(x,y),得到铲斗齿尖相对于物料表面的运动轨迹s的离散数据:

[0026][0027]sx

为铲掘过程中铲斗齿尖在每个时间步x方向坐标的列向量的集合、sy为铲掘

过程中铲斗齿尖在每个时间步y方向坐标的列向量的集合、sz为铲掘过程中铲斗齿尖在每个时间上对应物料表面高度的列向量的集合。

[0028]

优选的,对采集到的装载机动臂、连杆、铲斗转动的角度以及销轴和连杆的应变值进行预处理后代入铲斗力平衡公式,得到铲斗在各个时刻所受到的作业阻力f的离散数据:

[0029][0030]

tn为铲掘过程中时间步的列向量、fn为铲掘过程中每个时间步铲斗受到来自物料阻力的列向量、n为采样的点数。

[0031]

优选的,步骤3)具体为:将得到p、s、v、f的离散数据构建一条轨迹下的数据d,多条轨迹的数据融合在一起构成训练数据d;将得到的训练数据d进行归一化处理和滤波处理。

[0032]

优选的,步骤4)具体为:将处理后的训练数据d按一定的比例划分成训练集和验证集,采用回归算法对训练集中的数据进行拟合,并在验证集上进行误差分析,获取最优的作业阻力预测模型。

[0033]

优选的,步骤5)利用作业阻力预测模型预测铲装作业阻力,具体为:

[0034]

获取铲掘前物料表面的三维点云数据进行曲面的拟合得到物料三维表面方程,预设一条装载机的铲掘轨迹并结合物料三维表面方程得到输入数据d',将输入数据d'输入训练好的作业阻力预测模型得到作业阻力。

[0035]

优选的,步骤5)中,还可利用作业阻力预测模型获取满足要求的铲掘轨迹,即选取作业阻力最小的装载机的铲掘轨迹作为满足要求的铲掘轨迹。

[0036]

一种用于装载机铲装作业的阻力预测的装置,其特征在于,包括如下:

[0037]

数据采集模块,包括有激光雷达或双目相机、激光位移传感器、gps记录仪、动臂角度传感器、连杆角度传感器和铲斗角度传感器以分别采集铲掘前物料表面的三维点云数据,装载机举升油缸位移和转斗油缸位移,车速大小和空间方位,装载机动臂的角度、连杆的角度和铲斗转动的角度;

[0038]

训练数据构建模块,根据采集的数据构建训练数据d,并对训练数据d进行归一化和滤波处理;

[0039]

作业阻力预测模型,利用回归算法对处理后的训练数据d构建输入与输出之间的回归模型得到作业阻力预测模型,利用作业阻力预测模型预测铲装作业阻力。

[0040]

由上述对本发明的描述可知,与现有技术相比,本发明具有如下有益效果:

[0041]

本发明中,采集装载机铲装作业的相关数据构建训练数据,利用回归算法对训练数据构建输入与输出之间的回归模型得到作业阻力预测模型,利用作业阻力预测模型预测作业阻力,即进而根据铲掘前物料表面三维点云数据就能预测出装载机按预设铲掘轨迹后得到的作业阻力曲线,有助于装载机无人驾驶时找到满足要求的铲掘轨迹,提高工作效率,促进装载机智能化发展。

附图说明

[0042]

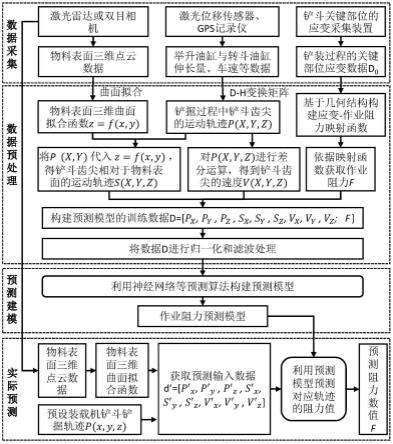

图1为本发明方法流程图;

[0043]

图2为本发明的作业阻力预测模型的关键输入参数图。

[0044]

以下结合附图和具体实施例对本发明作进一步详述。

具体实施方式

[0045]

以下通过具体实施方式对本发明作进一步的描述。

[0046]

参见图1,一种用于装载机铲装作业的阻力预测方法,包括如下步骤:

[0047]

1)采集铲掘前物料表面的三维点云数据,铲掘过程中装载机举升油缸位移、转斗油缸位移、车速大小和空间方位,铲掘过程中装载机动臂、连杆、铲斗转动的角度以及销轴和连杆的应变值。具体包括如下:

[0048]

利用激光雷达或双目相机获取每次铲掘前物料表面的三维点云数据;

[0049]

利用激光位移传感器实时采集每次铲掘过程中装载机举升油缸位移、转斗油缸位移;利用gps记录仪实时采集装载机车速大小和空间方位;

[0050]

利用角度传感器实时测量装载机铲掘过程中装载机动臂、连杆、铲斗转动的角度;

[0051]

利用应变片实时测量装载机铲掘过程中销轴和连杆的应变值。

[0052]

其中,物料表面三维点云数据(x,y,z),z为点云距离地面的高度值集合,x、y分别为地平面的x方向坐标值集合和y方向坐标值集合。

[0053]

2)根据三维点云数据以及铲掘过程中装载机举升油缸位移、转斗油缸位移、车速大小和空间方位获取铲掘过程中铲斗齿尖的运动轨迹p、铲斗齿尖的速度v和铲斗齿尖相对于物料表面的运动轨迹s,根据铲掘过程中装载机动臂、连杆、铲斗转动的角度以及销轴和连杆的应变值获得铲装作业阻力f。

[0054]

具体包括如下:

[0055]

对获取的物料表面三维点云数据(x,y,z)进行曲面的拟合得到曲面方程z=f(x,y),x,y分别为x方向坐标值向量和y方向坐标值,z为点云距离地面的高度值;

[0056]

将采集到的装载机举升油缸位移、转斗油缸位移、车速大小和空间方位数据进行预处理后代入d-h坐标系总变换矩阵,得到铲掘过程中铲斗齿尖的运动轨迹p,即铲斗齿尖各个时刻所在位置的离散数据:

[0057][0058]

t为铲掘过程中时间步的列向量tn的集合、p

x

为铲掘过程中铲斗齿尖在每个时间步x方向坐标的列向量的集合、py为铲掘过程中铲斗齿尖在每个时间步y方向坐标的列向量的集合、pz为铲掘过程中铲斗齿尖在每个时间步z方向坐标的列向量的集合、n为采样的点数。

[0059]

将离散数据进行差分运算,得到各个时刻铲斗齿尖的速度v的离散数据:

[0060][0061]

其中,v

x

为铲掘过程中铲斗齿尖在每个时间步x方向速度的列向量的集合、vy为铲掘过程中铲斗齿尖在每个时间步y方向速度的列向量的集合、vz为铲掘过程中铲斗齿尖在每个时间步z方向速度的列向量的集合;

[0062]

将运动轨迹p的离散数据中的(p

x

,py)代入曲面方程z=f(x,y),得到铲斗齿尖相对于物料表面的运动轨迹s的离散数据:

[0063][0064]sx

为铲掘过程中铲斗齿尖在每个时间步x方向坐标的列向量的集合、sy为铲掘过程中铲斗齿尖在每个时间步y方向坐标的列向量的集合、sz为铲掘过程中铲斗齿尖在每个时间上对应物料表面高度的列向量的集合。

[0065]

对采集到的装载机动臂、连杆、铲斗转动的角度以及销轴和连杆的应变值进行预处理后代入铲斗力平衡公式,得到铲斗在各个时刻所受到的作业阻力f的离散数据:

[0066][0067]

tn为铲掘过程中时间步的列向量、fn为铲掘过程中每个时间步铲斗受到来自物料阻力的列向量、n为采样的点数。

[0068]

3)利用步骤2)获取的数据构建训练数据d,并对训练数据d进行归一化和滤波处理得到数据d。

[0069]

具体的,将得到p、s、v、f的离散数据构建一条轨迹下的数据d,d=[p

x

,py,pz,s

x

,sy,sz,v

x

,vy,vz;f],多条轨迹的数据融合在一起构成训练数据d;将得到的训练数据d进行归一化处理和滤波处理。

[0070]

4)利用回归算法对处理后的训练数据d构建输入[p

x

,py,pz,s

x

,sy,sz,v

x

,vy,vz]与输出[f]之间的回归模型得到作业阻力预测模型;具体的,对不同铲掘轨迹和不同物料表面下的数据进行处理后构建不同轨迹下产生的训练数据d;

[0071][0072]

将处理后的训练数据d按一定的比例划分成训练集和验证集,采用回归算法对训练集中的数据进行拟合,并在验证集上进行误差分析,获取最优的作业阻力预测模型,如图2为本发明提供的装载机铲掘作业的作业阻力预测模型的关键输入参数示意图。

[0073]

5)利用作业阻力预测模型预测铲装作业阻力。具体为:

[0074]

获取铲掘前物料表面的三维点云数据进行曲面的拟合得到物料三维表面方程z'=f'(x,y),预设一条装载机的铲掘轨迹并结合物料三维表面方程z'=f'(x,y)得到输入数据d'=[p'

x

,p'y,p'z,s'

x

,s'y,s'z,v'

x

,v'y,v'z],将输入数据d'输入训练好的作业阻力预测模型得到作业阻力。

[0075]

该步骤中,还可利用作业阻力预测模型获取满足要求的铲掘轨迹,即选取作业阻力最小的装载机的铲掘轨迹作为满足要求的铲掘轨迹。

[0076]

一种用于装载机铲装作业的阻力预测的装置,包括如下:

[0077]

数据采集模块,包括有激光雷达或双目相机、激光位移传感器、gps记录仪、动臂角度传感器、连杆角度传感器和铲斗角度传感器以分别采集铲掘前物料表面的三维点云数据,装载机举升油缸位移和转斗油缸位移,车速大小和空间方位,装载机动臂的角度、连杆的角度和铲斗转动的角度。

[0078]

训练数据构建模块,根据采集的数据构建训练数据d,并对训练数据d进行归一化和滤波处理。

[0079]

作业阻力预测模型,利用回归算法对处理后的训练数据d构建输入与输出之间的回归模型得到作业阻力预测模型,利用作业阻力预测模型预测铲装作业阻力。

[0080]

本发明的装置还可利用作业阻力预测模型获取满足要求的铲掘轨迹,即选取作业阻力最小的装载机的铲掘轨迹作为满足要求的铲掘轨迹。

[0081]

上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1