建筑桩基施工的打桩系统与施工方法

1.本发明属于建筑打桩工程领域。

背景技术:

2.基于重力锤的打桩机构的核心原理是将重力锤抬升蓄发重力势能,然后释放,重力锤以自由落体加速并撞击桩柱上端,从而使桩柱向土中进给,反复上述过程即可使桩柱完全打入土中;由于重力加速度g是固定的,因此最终锤击瞬间速度无法进一步的提升;

3.可以考虑对重力锤下降过程中进行加速,但是重力锤锤击的一瞬间速度立刻会变为零,由于传动系统本身是有内部惯性的,因此急停会造成传动系统内力剧增而崩裂的风险。

技术实现要素:

4.发明目的:为了克服现有技术中存在的不足,本发明提供一种能在重力锤下降过程中进行加速的建筑桩基施工的打桩系统与施工方法。

5.技术方案:为实现上述目的,本发明的建筑桩基施工的打桩系统,包括能上下位移的压桩座,压桩座的下侧有桩柱定位槽;压桩座的上端固定连接有一对向上延伸的重力锤导向柱,还包括重力锤,重力锤在重力锤导向柱的导向下上下位移;

6.还包括重力锤加速机构,重力锤加速机构能将重力锤抬升到预定高度释放,且在重力锤释放后的自由下坠的过程中对重力锤进行加速。

7.进一步的,还包括随动座,随动座上设置有上下贯通的两竖向导孔,一对重力锤导向柱的上端固定连接有弹簧托,弹簧托上固定连接有向上延伸的一对随动座导向柱,一对随动座导向柱分别活动穿过随动座上的两竖向导孔,随动座与弹簧托之间的随动座导向柱上套有承托弹簧,承托弹簧向上承托随动座,从而使随动座随压桩座同步上下位移;重力锤加速机构安装在随动座上。

8.进一步的,随动座上固定设置有支撑臂;重力锤加速机构包括机构支架,机构支架固定在支撑臂上。

9.进一步的,重力锤的外壁固定设置有竖向的传动齿条,机构支架上固定安装有轴承座,轴承座上的轴承孔中通过轴承转动安装有中央传动轴;还包括与中央传动轴同轴心的外齿圈,外齿圈与传动齿条啮合,外齿圈的顺时针转动能在啮合传动下带动传动齿条直线上升,从而抬升重力锤。

10.进一步的,外齿圈的内圈面上设置有第一段滚轮爬坡面和第二段爬坡面,第一段滚轮爬坡面和第二段爬坡面的顺时针端均与外齿圈的内圈面相切,第一段滚轮爬坡面和第二段爬坡面沿逆时针方向逐渐靠近外齿圈的轴线,且第一段滚轮爬坡面逆时针端与内圈面之间形成第一限位台阶,第二段爬坡面逆时针端与内圈面之间形成第二限位台阶,第一段滚轮爬坡面与第二段爬坡面相对于外齿圈的轴线成中心对称;

11.外齿圈的围合范围内同轴心设置有中心回转盘,中央传动轴的一端同轴心固定连

接中心回转盘,中心回转盘上沿径向方向贯通有导杆导向孔,还包括第一导杆和第二导杆,第一导杆的一端和第二导杆的一端分别同轴心活动插入导杆导向孔的两端;第一导杆的另一端和第二导杆的另一端分别固定连接有第一滚轮座和第二滚轮座;第一滚轮座和第二滚轮座上分别转动安装有第一滚轮和第二滚轮,第一滚轮和第二滚轮均与外齿圈的内圈面滚动配合;第一导杆和第二导杆外分别套有第一推顶弹簧和第二推顶弹簧,第一推顶弹簧和第二推顶弹簧分别弹性推顶第一滚轮座和第二滚轮座,使第一滚轮和第二滚轮均与外齿圈的内圈面形成顶压力。

12.进一步的,还包括与中央传动轴同轴心的内齿圈,内齿圈通过内齿圈连接架固定连接中央传动轴;内齿圈的轴心处同轴心设置有太阳轮,太阳轮外周与内齿圈之间有三个行星齿轮,各行星齿轮转动安装在行星轮支架上;内齿圈、各行星齿轮、行星轮支架和太阳轮构成一个行星轮系;太阳轮上同轴心固定连接有太阳轮轴,太阳轮轴的另一端同轴心固定连接有第一扭矩输入齿轮,太阳轮轴外通过第二轴承转动安装有第二回转套,行星轮支架固定在第二回转套上;第二回转套上同轴心固定有第二扭矩输入齿轮;机构支架上还分别安装有第一刹车式马达和第二刹车式马达;第一刹车式马达和第二刹车式马达的输出端分别驱动连接有第一输出齿轮和第二输出齿轮,第一输出齿轮和第二输出齿轮分别啮合第一扭矩输入齿轮和第二扭矩输入齿轮。

13.进一步的,导杆导向孔的中央通过中心回转盘内的气压平衡孔连通外界。

14.进一步的,建筑桩基施工的打桩系统的施工方法:

15.重力锤的抬升过程:

16.控制第二刹车式马达进入刹车状态,然后启动第一刹车式马达,直至重力锤抬升到预定高度,进而使重力锤蓄发重力势能;

17.重力锤下降过程的加速过程:

18.控制第一刹车式马达进入刹车状态,然后立即启动第二刹车式马达对重力锤的下降在重力加速度的基础上进一步加速。

19.有益效果:本发明的结构简单,使重力锤的下降加速度要大于重力加速度,从而起到对重力锤的加速作用;提高最终重力锤向下锤击压桩座的动能的作用,从而提高桩柱单次锤击的进给深度;

20.当重力锤向下锤击压桩座的一瞬间,重力锤的速度瞬间变为零,与此同时外齿圈也会被急停;在中心回转盘相对于外齿圈逆时针旋转的基础上,由于外齿圈与中心回转盘之间的传动不是刚性传动,外齿圈的急停不会影响中心回转盘的继续逆时针转动,从而避免了外齿圈的急停造成的传动系统的内部所有部件都要急停的问题;一般而言,由于传动系统本身是有内部惯性的,刚性急停会造成传动系统内力剧增而崩裂的风险,而本装置在下降阶段变换成了非刚性传动加速,避免了上述问题。

附图说明

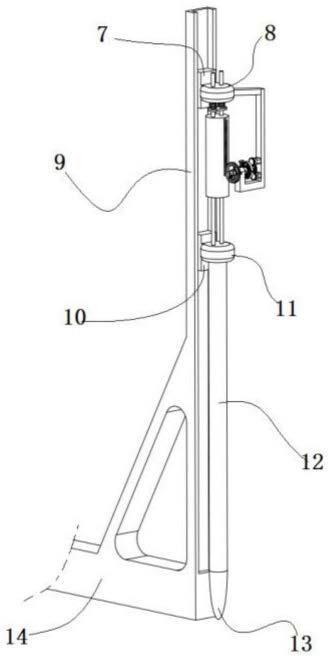

21.附图1为本装置的整体结构示意图;

22.附图2为附图1的基础上隐去了竖向导轨的示意图;

23.附图3为附图2的标记15处的放大示意图;

24.附图4为附图3的标记21处的放大示意图;

25.附图5为压桩座下端的定位槽示意图;

26.附图6为在附图3的基础上的拆卸示意图;

27.附图7为重力锤加速机构示意图;

28.附图8为附图7的轴向视图;

29.附图9为重力锤加速机构的第一剖视图;

30.附图10为重力锤加速机构的第二剖视图。

具体实施方式

31.下面结合附图对本发明作更进一步的说明,本方案中所提到的“逆时针”,“顺时针”均以图8为准。

32.如附图1至10所示的建筑桩基施工的打桩系统,具体如图1包括基座14,基座14上固定安装有纵向导轨9,纵向导轨9上有打桩机构15;打桩机构15包括上滑块7和下滑块10,上滑块7和下滑块10均安装在纵向导轨9上,使上滑块7和下滑块10均能沿纵向导轨9自由上下位移;本实施例中的上滑块7和下滑块10均有牵引绳的牵引,在初始状态下牵引绳可以牵引上滑块7和下滑块10沿纵向导轨9上下位移,具体打桩过程牵引绳不对上滑块7和下滑块10施加作用力;

33.如图3,下滑块10上固定设置有压桩座11,压桩座11的下侧有桩柱定位槽25,如图5;还包括待打入土中的桩柱12,桩柱12的尖端13朝下刺入土中,桩柱12的上端插入压桩座11下端的定位槽25内;压桩座11的上端固定连接有一对向上延伸的重力锤导向柱24,还包括圆柱形的重力锤23,重力锤23上设置有纵向贯通的导向通道26,一对重力锤导向柱24活动穿过一对导向通道26,如图6,使重力锤23在重力锤导向柱24的导向下上下位移;上滑块7上固定连接有随动座8,随动座8上设置有上下贯通的两竖向导孔19,一对重力锤导向柱24的上端固定连接有弹簧托16,弹簧托16上固定连接有向上延伸的一对随动座导向柱18,一对随动座导向柱18分别活动穿过随动座8上的两竖向导孔19,随动座8与弹簧托16之间的随动座导向柱18上套有承托弹簧17,承托弹簧17向上承托随动座8,从而使随动座8随压桩座11同步上下位移;

34.如图3,随动座8上固定设置有支撑臂22,支撑臂22上设置有重力锤加速机构21,重力锤加速机构21能将重力锤23抬升到预定高度释放,且在重力锤23释放后的自由下坠的过程中对重力锤23进行加速;

35.如图3重力锤23的外壁固定设置有竖向的传动齿条20,如图4,重力锤加速机构21包括机构支架60,机构支架60固定在支撑臂22上,机构支架60上固定安装有轴承座70,轴承座70上的轴承孔中通过轴承转动安装有中央传动轴36,如图7;还包括与中央传动轴36同轴心的外齿圈34,外齿圈34与传动齿条20啮合,外齿圈34的顺时针转动能在啮合传动下带动传动齿条20直线上升,从而抬升重力锤23;

36.中央传动轴36上通过第一轴承31转动安装有第一轴承套32,第一轴承套32的外壁通过若干外齿圈连接架33固定连接外齿圈34侧部;

37.如图8,外齿圈34的内圈面51上设置有第一段滚轮爬坡面6.1和第二段爬坡面6.2,第一段滚轮爬坡面6.1和第二段爬坡面6.2的顺时针端均与外齿圈34的内圈面51相切,第一段滚轮爬坡面6.1和第二段爬坡面6.2沿逆时针方向逐渐靠近外齿圈34的轴线,且第一段滚

轮爬坡面6.1逆时针端与内圈面51之间形成第一限位台阶5.1,第二段爬坡面6.2逆时针端与内圈面51之间形成第二限位台阶5.2,第一段滚轮爬坡面6.1与第二段爬坡面6.2相对于外齿圈34的轴线成中心对称;

38.如图7至10,外齿圈34的围合范围内同轴心设置有中心回转盘35,中央传动轴36的一端同轴心固定连接中心回转盘35,中心回转盘35上沿径向方向贯通有导杆导向孔30,还包括第一导杆3.1和第二导杆3.2,第一导杆3.1的一端和第二导杆3.2的一端分别同轴心活动插入导杆导向孔30的两端;第一导杆3.1的另一端和第二导杆3.2的另一端分别固定连接有第一滚轮座1.1和第二滚轮座1.2;第一滚轮座1.1和第二滚轮座1.2上分别转动安装有第一滚轮2.1和第二滚轮2.2,第一滚轮2.1和第二滚轮2.2均与外齿圈34的内圈面51滚动配合;第一导杆3.1和第二导杆3.2外分别套有第一推顶弹簧4.1和第二推顶弹簧4.2,第一推顶弹簧4.1和第二推顶弹簧4.2分别弹性推顶第一滚轮座1.1和第二滚轮座1.2,使第一滚轮2.1和第二滚轮2.2均与外齿圈34的内圈面51形成顶压力;

39.如图8,中心回转盘35相对于外齿圈34的顺时针旋转使第一滚轮2.1/第二滚轮2.2沿外齿圈34的内圈面51的顺时针方向滚动,当第一滚轮2.1/第二滚轮2.2沿外齿圈34的内圈面51的顺时针方向滚动到限位接触到第一限位台阶5.1/第二限位台阶5.2时,中心回转盘35与外齿圈34完全同步

40.中心回转盘35相对于外齿圈34逆时针旋转使第一滚轮2.1/第二滚轮2.2沿外齿圈34的内圈面51的逆时针方向滚动,当第一滚轮2.1/第二滚轮2.2滚动到第一段滚轮爬坡面6.1/第二段爬坡面6.2时,第一推顶弹簧4.1和第二推顶弹簧4.2被进一步压缩,且第一滚轮2.1/第二滚轮2.2对外齿圈34形成沿切线方向的分力,从而使外齿圈34受到一个逆时针方向的扭矩;

41.还包括与中央传动轴36同轴心的内齿圈39,内齿圈39通过内齿圈连接架38固定连接中央传动轴36;内齿圈39的轴心处同轴心设置有太阳轮37,太阳轮37外周与内齿圈39之间有三个行星齿轮50,各行星齿轮50转动安装在行星轮支架40上;内齿圈39、各行星齿轮50、行星轮支架40和太阳轮37构成一个行星轮系;

42.太阳轮37上同轴心固定连接有太阳轮轴43,太阳轮轴43的另一端同轴心固定连接有第一扭矩输入齿轮41,太阳轮轴43外通过第二轴承27转动安装有第二回转套28,行星轮支架40固定在第二回转套28上;第二回转套28上同轴心固定有第二扭矩输入齿轮42;

43.如图4,机构支架60上还分别安装有第一刹车式马达55和第二刹车式马达54;第一刹车式马达55和第二刹车式马达54的输出端分别驱动连接有第一输出齿轮57和第二输出齿轮56,第一输出齿轮57和第二输出齿轮56分别啮合第一扭矩输入齿轮41和第二扭矩输入齿轮42;

44.如图10,导杆导向孔30的中央通过中心回转盘35内的气压平衡孔29连通外界,使导杆导向孔30的中央气压始终为大气压,避免形成对第一导杆3.1和第二导杆3.2的阻力;

45.工作原理和具体的施工方法如下:

46.初始状态设置:

47.将待打入地下的桩柱12的尖端13朝下刺入土中,桩柱12的上端插入压桩座11下端的定位槽25内,从而实现对桩柱12的定位;

48.重力锤23的抬升过程:

49.控制第二刹车式马达54进入刹车状态,使第二扭矩输入齿轮42无法转动,从而使行星轮支架40进入无法转动的锁定状态,然后启动第一刹车式马达55,第一刹车式马达55驱动第一输出齿轮57并带动第一扭矩输入齿轮41,从而使太阳轮37顺时针旋转,在内齿圈39、各行星齿轮50、行星轮支架40和太阳轮37所构成一个行星轮系的传动下使中央传动轴36顺时针转动,根据本状态下的行星轮系的传动特性,内齿圈39施加给中央传动轴36的扭矩要显著大于第一刹车式马达55所输出的扭矩,并与传动比呈反比,从而起到扩大扭矩的作用;中央传动轴36顺时针转动同步带动中心回转盘35相对于外齿圈34的顺时针旋转,使第一滚轮2.1/第二滚轮2.2沿外齿圈34的内圈面51的顺时针方向滚动,当第一滚轮2.1/第二滚轮2.2沿外齿圈34的内圈面51的顺时针方向滚动到限位接触到第一限位台阶5.1/第二限位台阶5.2时,中心回转盘35与外齿圈34完全刚性同步;使外齿圈34跟着中心回转盘35顺时针旋转,外齿圈34与中心回转盘35刚性传动,外齿圈34的顺时针转动在啮合传动下带动传动齿条20直线上升,从而抬升重力锤23到预定高度,进而使重力锤23蓄发重力势能;

50.重力锤23释放并锤击压桩座11的过程:

51.控制第一刹车式马达55进入刹车状态,使第一扭矩输入齿轮41无法转动,从而使太阳轮37被锁定;然后立即启动第二刹车式马达54,使第二扭矩输入齿轮42带动行星轮支架40逆时针转动,在内齿圈39、各行星齿轮50、行星轮支架40和太阳轮37所构成一个行星轮系的传动下使中央传动轴36逆时针时针转动,根据本状态下的行星轮系的传动特性,中央传动轴36的转速要显著大于第二扭矩输入齿轮42所输出的扭矩,并与传动比呈正比,从而使这时的行星轮系起到增加转速的作用;中央传动轴36逆时针转动同步带动中心回转盘35逆时针转动,由于在重力锤23自身重力作用下,传动齿条20会在重力锤23的重力驱动下加速下降,从而带动外齿圈34逆时针加速转动;与此同时通过控制第二刹车式马达54的输出转速以及行星轮系的增速作用下,使中心回转盘35的逆时针方向的转速在任何情况下都要快于动外齿圈34逆时针方向的转速,从而使中心回转盘35相对于外齿圈34逆时针旋转,使第一滚轮2.1/第二滚轮2.2沿外齿圈34的内圈面51的逆时针方向滚动,从而使第一滚轮2.1/第二滚轮2.2呈周期性的滚动到第一段滚轮爬坡面6.1/第二段爬坡面6.2上;每一次第一滚轮2.1/第二滚轮2.2滚动到第一段滚轮爬坡面6.1/第二段爬坡面6.2上时,第一推顶弹簧4.1和第二推顶弹簧4.2都会被进一步压缩依次,且第一滚轮2.1/第二滚轮2.2对外齿圈34形成沿切线方向的逆时针分力,从而使外齿圈34受到一个逆时针方向的扭矩,外齿圈34将所受到一个逆时针方向的扭矩传递给传动齿条20,并转化成对传动齿条20和重力锤23向下的推力,使重力锤23的下降加速度要大于重力加速度,从而起到对重力锤23的加速作用;提高最终重力锤23向下锤击压桩座11的动能的作用,从而提高桩柱12单次锤击的进给深度;

52.当重力锤23向下锤击压桩座11的一瞬间,重力锤23的速度瞬间变为零,与此同时外齿圈34也会被急停;在中心回转盘35相对于外齿圈34逆时针旋转的基础上,由于外齿圈34与中心回转盘35之间的传动不是刚性传动,外齿圈34的急停不会影响中心回转盘35的继续逆时针转动,从而避免了外齿圈34的急停造成的传动系统的内部所有部件都要急停的问题;一般而言,由于传动系统本身是有内部惯性的,刚性急停会造成传动系统内力剧增而崩裂的风险,而本装置在下降阶段变换成了非刚性传动加速,避免了上述问题。

53.另外由于承托弹簧17的缓冲作用,重力锤23向下锤击压桩座11的一瞬间,压桩座

11会瞬间向下位移一段距离,压桩座11的瞬间位移不会刚性的传递给随动座8,从而保护了重力锤加速机构21,使其不受瞬间位移带来的影响,提高设备的稳定性。

54.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1