一种旋挖桩支护结构及其旋挖桩施工工艺的制作方法

1.本发明涉及建筑施工的技术领域,特别是涉及一种旋挖桩支护结构及其旋挖桩施工工艺。

背景技术:

2.随着社会进步,建筑越来越多,建筑的规模也越来越大,为了保障建筑的稳定,地基桩基础是十分关键的一环,桩基础有多种施工方法,其中旋挖钻孔灌注桩由于使用机械作业,所需工人人数不多,可以节省很多的人工费用,因此越来越多的工程采用旋挖钻孔灌注桩来施工桩基础。

3.现有的施工效率低,整体施工过程中,每个时间段都需要指定详细的施工计划,在规定阶段完成规定的施工内容,能够大幅度提高整体施工效率,并且严格的工艺流程也能够提高旋挖桩的施工质量,因此本技术提供了一种旋挖桩施工工艺。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种旋挖桩支护结构。

5.本发明解决其技术问题所采用的技术方案是:

6.本发明公开了一种旋挖桩支护结构,包括设置在旋挖孔内的钢筋骨架,所述钢筋骨架上设有对旋挖孔内壁进行支护处理的支护组件,所述支护组件包括设置在钢筋骨架底部的底部支护件,还包括设置在钢筋骨架侧壁上的侧壁支护件;

7.所述钢筋骨架包括底部支撑架和侧壁防护架,所述侧壁防护架上设有用于适应不同直径旋挖孔的伸缩钢圈,所述侧壁支护件包括固定设置在伸缩钢圈上的侧壁防护网;

8.所述底部支撑架的底部设有多个用于支撑处理的加固支腿,所述底部支护件包括多个加固杆,所述底部支撑架上设有用于安装加固杆的滑移座,所述滑移座上设有供加固杆穿过的滑移孔,所述加固杆的底部设置为圆锥状。

9.优选的,所述伸缩钢圈的侧壁上设有伸缩孔,所述伸缩钢圈的一端穿设在伸缩孔内,所述伸缩钢圈的外周侧壁上设置有缺口,所述伸缩钢圈上远离缺口的一侧设置有凸条;

10.所述加固支腿底部设置多个用于固定处理的三角架,所述底部支护件还包括设置在加固支腿上的加固底网。

11.本技术还公开了一种旋挖桩施工工艺,包括如下步骤,

12.s1、放线定桩:在场地上确定桩的中心,并以桩中心为圆心,确认桩孔的半径后,并绘画出桩孔;

13.s2、施工准备:首先根据地基桩的内径预装护筒,要求地基桩的中心与护筒中心线重合;然后同步进行开挖泥浆池,并在泥浆池内进行泥浆配置,最后利用钻机进行钻孔;

14.s3、成孔检测与清洁:钻孔完成后,对钻孔进行全面检测;钻孔检测完成,并且检测结果符合要求后,对钻孔内壁进行清洁处理;

15.s4、安装钢筋笼:将预制的钢筋笼从地面吊放到钻孔内;

16.s5、安装导管、漏斗:导管采用逐节段连接、逐节段下放的方法安装,导管下口距孔底控制在30-50cm高度:导管上口距孔口控制在200

±

15cm高度;

17.s6、浇灌混凝土:采用导管法浇灌混凝土,浇灌混凝土的过程中,混凝土高度逐渐上升,导管需要对应上拔,并且需要一次将混凝土浇筑完毕;

18.s7、后期检测。

19.优选的,步骤s1还包括步骤s1.1:施工前,先对场地进行三通一平处理,满足通电、通水、通路以及地面平整的基础上,依据建筑物测量控制网的资料和基础平面布置图,测定桩位轴线方格控制网和高程基准许点;以桩身半径画出圆周,撒石灰线作为桩孔开挖尺寸线。

20.优选的,步骤s2还包括步骤s2.1:护筒在预装时,护筒的内径大于桩内径,护筒底部和四周所填粘性土必须分层填实,并且桩中心与护筒中心线重合;

21.步骤s2还包括步骤s2.2:根据桩中心及护筒尺寸定出坑挖范围,护筒埋设完毕周边开挖排水沟,做好地面排水系统,护筒埋设使用坑挖法,护筒顶部高出地面30cm。

22.优选的,步骤s3还包括步骤s3.1:钻孔检测还需要对孔底标高、桩位中心线、井壁垂直、虚土厚度进行全面测定,并对检测数据进行的详细记载;

23.步骤s3.2:判断场地地质情况,采用掏渣筒清孔法清孔,使得孔底沉渣、泥浆浓度、泥浆中含渣量及孔壁垢厚达到设计及规范要求。

24.优选的,步骤s4还包括步骤s4.1:在两段钢筋笼连接时,采用双面焊接方式,接头数按50%错开35d且不少于500mm,以确保钢筋位置正确;

25.步骤s4.2:钢筋笼在制作时设置长度为40~50mm的定位环或垫块,提高钢筋笼的厚度,并且在吊放钢筋笼时要缓慢均匀,尽量避免钢筋笼倾斜及摆动,以防塌孔。

26.优选的,步骤s5还包括步骤s5.1:导管采用φ30cm钢管,每节段长3m,导管节段采用法兰盘、粗螺栓连接,导管采用逐节段连接、逐节段下放的方法安装,导管下口距孔底控制在30-50cm高度:导管上口距孔口控制在200

±

15cm高度;

27.导管安装完毕,将漏斗连接在导管上口,并整体吊置于钻架,在吊装过程中有渣土进入孔内,应进行二次清孔,清除孔底沉渣。

28.优选的,步骤s6还包括步骤s6.1:导管提升过程中,下管口在混凝土内的埋深控制在2~6m;水下混凝土灌注过程中,需要由专人测量孔内混凝土高度,并及时调整导管埋藏深度;

29.s6.2:为了防止钢筋骨架(1)因混凝土压力而上浮,在混凝土顶面接近钢筋笼底部时,降低混凝土灌注速度,至钢筋笼埋深4m以上时,恢复正常灌注。

30.s6.3:由于导管的不断提升,孔口多余导管分节段拆除,拆除时间不宜超过15分钟,拆除的导管及时清洗干净;孔内混凝土灌注至孔顶标高后,必须确认混凝土表面泥浆已经完全排出后方可终止灌注;

31.孔内混凝土达到一定强度后进行桩头处理,桩头处理为0.5~1m,残余桩头须无松散层。

32.优选的,步骤s7还包括步骤s7.1:抗压桩应进行抗压承载力检验,抗拔桩进行竖向抗拔承载力检验,检验桩数不得少于同条件下总桩数的1%,且不得少于3根;桩身质量检验方法采用可靠的钻孔抽芯或声波透射法进行检测;

33.步骤s7还包括步骤s7.2:选取具有代表性的桩位进行试桩,试桩必须在桩身达到100%强度、龄期28天方可进行,桩顶要在试桩前两个星期清理,凿去浮渣,然后用1:1.5水泥砂浆找平并检验水平度。

34.本发明的有益效果:

35.1、通过钢筋骨架对旋挖孔的内壁进行保护,防止旋挖孔内壁出现坍塌现象,同时采用伸缩钢圈的设置,用于适应不同直径的旋挖孔,提高钢筋骨架的适应能力,并且将钢筋骨架设置为侧壁防护件与底部支护件两部分,进一步提高钢筋骨架对旋挖孔的防护能力;

36.2、通过对旋挖桩施工过程中进行施工准备,在满足三通一平的基础上再进行施工处理,并且同步进行挖泥浆池与钻孔的施工,提高整体的施工进度,然后对钻孔进行成孔检测以及清洁处理,对钻孔的质量进一步提升,并且在安装导管与漏斗的过程中,采用逐节段连接、逐节段下放的方法安装,进而减小对桩孔内壁造成损伤,提高桩孔的施工质量。

附图说明

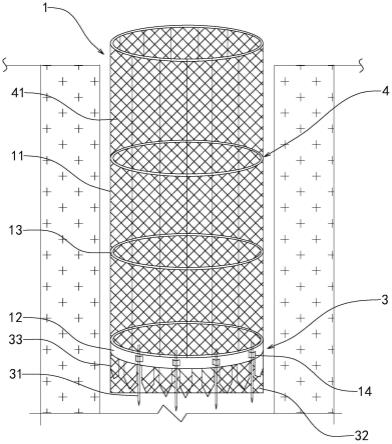

37.图1为本技术实施例的整体结构示意图;

38.图2为本技术实施例伸缩钢圈的俯视图;

39.图3为本技术实施例伸缩钢圈的剖视图。

40.其中,1、钢筋骨架;11、底部支撑架;12、侧壁防护架;13、伸缩钢圈;14、滑移座;15、伸缩孔;16、缺口;3、底部支护件;31、加固杆;32、加固底网;33、加固支腿;4、侧壁支护件;41、侧壁防护网。

具体实施方式

41.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详细描述,该实施例仅用于解释本发明,并不对本发明的保护范围构成限定。

42.实施例:

43.参考图1至图3,为本技术公开的一种旋挖桩支护结构,包括设置在旋挖孔内的钢筋骨架1,钢筋骨架1上设有对旋挖孔内壁进行支护处理的支护组件,支护组件包括设置在钢筋骨架1底部的底部支护件3,还包括设置在钢筋骨架1侧壁上的侧壁支护件4。钢筋骨架1包括底部支撑架11和侧壁防护架12,侧壁防护架12上设有用于适应不同直径旋挖孔的伸缩钢圈13,伸缩钢圈13的侧壁上设有伸缩孔15内,伸缩钢圈13的一端穿设在伸缩孔15内,伸缩钢圈13的外周侧壁上设置有缺口16,伸缩钢圈13上远离缺口16的一侧设置有凸条。

44.底部支撑架11的底部设有多个用于支撑处理的加固支腿33,底部支护件3包括多个加固杆31,底部支撑架11上设有用于安装加固杆31的滑移座14,滑移座14上设有供加固杆31穿过的滑移孔,加固杆31的底部设置为圆锥状。侧壁支护件4包括固定设置在伸缩钢圈13上的侧壁防护网41;加固支腿33底部设置多个用于固定处理的三角架,底部支护件3还包括设置在加固支腿33上的加固底网32。

45.本技术还公开的一种旋挖桩施工工艺,包括如下步骤:

46.步骤s1、放线定桩:施工前,先对场地进行三通一平处理,满足通电、通水、通路以及地面平整的基础上,依据建筑物测量控制网的资料和基础平面布置图,测定桩位轴线方格控制网和高程基准许点。

47.在场地上确定桩的中心,并以桩中心为圆心,以桩身半径画出圆周,撒石灰线作为桩孔开挖尺寸线。

48.步骤s2、施工准备:首先根据地基桩的内径预装护筒,预装护筒的内径大于桩内径,护筒底部和四周所填粘性土必须分层填实,并且桩中心与护筒中心线重合。护筒在预装时,要求地基桩的中心与护筒中心线重合;根据桩中心及护筒尺寸定出坑挖范围,护筒埋设完毕周边开挖排水沟,做好地面排水系统,护筒埋设使用坑挖法,护筒顶部高出地面30cm。

49.钻孔前先开挖泥浆池,泥浆池的深度一般为地面下2m左右。然后进行泥浆配制,泥浆所要用的水、粘土和添加剂按适当的比例调制,在钻孔过程中使其性能指标达到技术规范要求。

50.准备工作充分完善后,将钻机安装就位,启动泥浆泵及钻机,开始钻孔。旋挖成孔首先是通过底部带有活门的桶式钻头回转破碎岩土,并直接将其装入钻头内,然后再由钻孔机提升装置和伸缩式钻杆将钻头提出孔外卸土,这样循环往复,不断地取土卸土,直至钻孔钻至设计深度。

51.步骤s3、成孔检测与清洁:

52.检测、钻孔检测需要对钻孔内壁、孔底标高、桩位中心线、井壁垂直、虚土厚度进行全面测定,并对检测数据进行的详细记载;

53.清洁、钻孔检测完成,并且检测结果符合要求后,对钻孔内壁进行清洁处理;判断场地地质情况,采用掏渣筒清孔法清孔,使得孔底沉渣、泥浆浓度、泥浆中含渣量及孔壁垢厚达到设计及规范要求。

54.步骤s4、安装钢筋笼:将预制的钢筋笼从地面吊放到钻孔内;

55.在涉及两段钢筋笼连接时,采用双面焊接方式,接头数按50%错开35d且不少于500mm,以确保钢筋位置正确;

56.钢筋笼在制作时设置长度为40~50mm的定位环或垫块,提高钢筋笼的厚度,并且在吊放钢筋笼时要缓慢均匀,尽量避免钢筋笼倾斜及摆动,以防塌孔。

57.步骤s5、安装导管、漏斗:导管采用逐节段连接、逐节段下放的方法安装,导管下口距孔底控制在30-50cm高度:导管上口距孔口控制在200

±

15cm高度。导管采用φ30cm钢管,每节段长3m,导管节段采用法兰盘、粗螺栓连接,导管采用逐节段连接、逐节段下放的方法安装,导管下口距孔底控制在30-50cm高度:导管上口距孔口控制在200

±

15cm高度。

58.导管安装完毕,将漏斗连接在导管上口,并整体吊置于钻架,在吊装过程中有渣土进入孔内,应进行二次清孔,清除孔底沉渣。

59.步骤s6、浇灌混凝土:采用导管法浇灌混凝土,浇灌混凝土的过程中,混凝土高度逐渐上升,导管需要对应上拔,并且需要一次将混凝土浇筑完毕;

60.导管提升过程中,下管口在混凝土内的埋深控制在2~6m;水下混凝土灌注过程中,需要由专人测量孔内混凝土高度,并及时调整导管埋藏深度。为了防止钢筋骨架因混凝土压力而上浮,在混凝土顶面接近钢筋笼底部时,降低混凝土灌注速度,至钢筋笼埋深4m以上时,恢复正常灌注。由于导管的不断提升,孔口多余导管分节段拆除,拆除时间不宜超过15分钟,拆除的导管及时清洗干净;孔内混凝土灌注至孔顶标高后,必须确认混凝土表面泥浆已经完全排出后方可终止灌注。孔内混凝土达到一定强度后进行桩头处理,桩头处理为0.5~1m,残余桩头须无松散层。

61.步骤s7、后期检测;步骤s7还包括步骤s7.1:抗压桩应进行抗压承载力检验,抗拔桩进行竖向抗拔承载力检验,检验桩数不得少于同条件下总桩数的1%,且不得少于3根;桩身质量检验方法采用可靠的钻孔抽芯或声波透射法进行检测。选取具有代表性的桩位进行试桩,试桩必须在桩身达到100%强度、龄期28天方可进行,桩顶要在试桩前两个星期清理,凿去浮渣,然后用1:1.5水泥砂浆找平并检验水平度。

62.上述实施例不应以任何方式限制本发明,凡采用等同替换或等效转换的方式获得的技术方案均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1