一种预制管路拼装结构及其安装方法与流程

本发明涉及建筑施工,具体说是一种预制管路拼装结构及其安装方法。

背景技术:

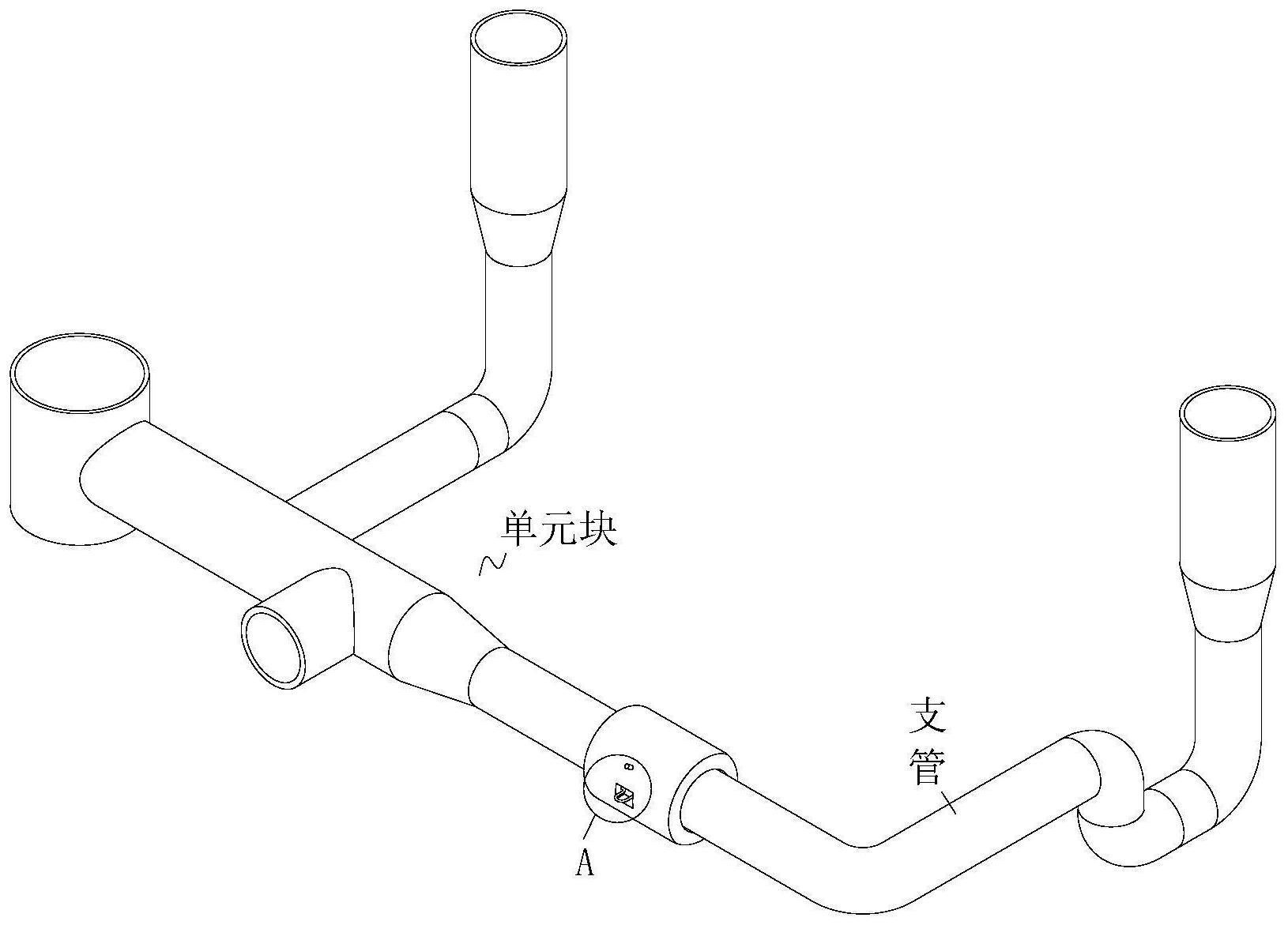

1、管道工厂化预制技术广泛应用于排管工程,主要分为止水节和单元块两个部分,止水节是需要经过位置测量后,再将制成的止水节预埋在排水位置的混凝土内,而单元块是由多个弯管接头和直管组合而成,而单元块在预制前,需要对现场进行测量,依据现场的尺寸要求和布局,将管道在加工场地统一预制、加工、连接成适用于管道项目的单元块,最后再将单元块在现场与预埋的止水节对接安装;

2、但由于建筑多样化,测量类别较多,定位测量准确度有限,加工误差等因素会出现预埋位置与预制半成品接口位置超出了误差范围的情况,使得单元块的接头与止水节的接头错开无法安装,在这种情况下,只能将单元块中的管道截断,再单独制作重新安装,其过程费事费力,影响整个管道安装进程。

3、鉴于此,为了克服上述技术问题,本发明提出了一种预制管路拼装结构及其安装方法,解决了上述技术问题。

技术实现思路

1、为了弥补现有技术的不足,本发明提出了一种预制管路拼装结构及其安装方法,本发明通过驱动组件驱动环形板在环形槽内运动,从而使得弹性囊在气压的作用下鼓起或干瘪,从而实现对两个支管拼装和拆卸,进而使得整个安装过程和拆卸过程更为便捷,相对于现有技术中的胶水连接而言,本技术能够保证连接稳定的同时能够循环利用、操作便捷。

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种预制管路拼装结构,包括:套管;

3、所述预制管路拼装结构还包括:

4、弹性囊;所述弹性囊为环形;所述弹性囊固连在所述套管的两端内壁;

5、环形槽;所述环形槽设置在所述套管的两端内部;

6、气道;所述气道开设在所述套管的内壁;且所述气道一端与所述环形槽内部连通,另一端与所述弹性囊的内侧连通;弹性囊朝向套管内壁的面为内侧;

7、环形板;所述环形板滑动密封连接在相对应的所述环形槽内;

8、驱动组件;所述驱动组件设置在两个所述环形槽之间,用于驱动所述环形板挤压所述环形槽内的气体。

9、优选的,所述驱动组件包括:方槽;所述方槽对称开设在所述套管的中部外壁;

10、圆孔;所述圆孔对称开设在所述方槽的其中一相对面;所述圆孔一端与所述环形槽连通;

11、线绳;所述线绳穿过所述圆孔固连在两个所述环形板之间;

12、弹簧;所述弹簧设置在所述环形槽内部,且一端固连在两个所述环形板相靠近的端面,另一端固连在所述环形槽相靠近的槽壁。

13、优选的,所述环形板将所述环形槽分隔成内槽和外槽;所述气道一端与所述外槽连通;所述套管内部设置有一号气孔;两个所述外槽通过所述一号气孔连通。

14、优选的,所述套管外壁对称固连着限位钩;所述限位钩靠近相对应的所述方槽设置;所述线绳在拉动后能够卡在所述限位钩上。

15、优选的,所述弹性囊的外侧固连着环形膜;所述弹性囊的外侧中部与所述环形膜的内侧中部固连;所述环形膜靠近弹性囊的一侧为内侧;所述环形膜的直径由中部到边缘越来越小;所述环形膜由弹性材料制成。

16、优选的,所述套管内壁环向均匀设置有二号气孔;所述二号气孔一端朝向所述套管的端部,另一端与相对应的所述内槽连通。

17、优选的,所述环形膜的边缘内侧与所述弹性囊的边缘外侧环向固连着收缩套;所述收缩套与所述弹性囊的内侧连通;所述套管由透明材料制成,例如透明塑料。

18、一种预制管路拼装结构的安装方法,该方法适用于上述的预制管路拼装结构,该方法的步骤如下:

19、s1:参照规范要求、设计说明、图纸、洗手池及蹲便器实物所需占用的空间尺寸,采用bim技术确定适用于现场的标准支管模型;

20、s2:通过卫生间排水支管的模型、建筑结构图,制作卫生间阳台需要预埋止水节位置相对定位模具,首先需满足排水支管标准模型安装,其次根据结构柱定位来制作此定位模具;

21、s3:宿舍洗漱区共分为厕所和阳台两个部分,阳台地漏、洗手池排水,卫生间地漏、马桶排水汇总后进入排水立管排出室内,以钢筋混凝土结构墙体轴线为基础,按照确定的相对空间尺寸,用bim模型制作标准样板;以样板尺寸作为标准尺寸,参照土建专业支模后墙柱轴线进行放线定位,放线前应根据图纸要求确定位置;

22、s4:通过s2中的定位模具和s3中的放线定位法确定排水位置,再将止水节埋设在混凝土内,完成止水节的预埋;

23、s5:按照施工规范和排水管坡度要求和各标准卫生间排水大样图支管线尺寸进行统一尺寸下料,在加工厂预制好成套卫生间支管后,每套卫均需用尺子、水平仪核实测量,将误差严格控制在±10mm以内,完成成套排水支管加工制作;

24、s6:将各单元块分段拼装后,工作人员对称拉动两个线绳朝着相互远离的方向运动,线绳在被拉动后会带动两个环形板相互靠近运动,弹性囊在外槽形成负压后干瘪,再将套管移动至其中一个支管的端口后,松开线绳,弹簧会带动两个环形板相互远离运动,弹性囊在外槽内部气压增大后膨胀,套管在弹性囊膨胀后夹持在其中一个支管上;

25、s7:再将多段的单元块的端部通过胶水与预埋的止水节连接,再将多段的单元块通过吊卡连接在顶部混凝土上,再使得多段的单元块中的支管接口一一对齐;

26、s8:随后再次拉动线绳带动两个环形板相互靠近运动,内槽内部气体受压后对支管外壁进行冲击,弹性囊在外槽形成负压后再次干瘪,再将线绳挂在限位钩上,再拉动套管移动,并配合观察,直至支管的接口都位于套管内侧,再松开限位钩上的线绳,弹簧会挤压两个环形板相互远离运动,弹性囊和收缩套在外槽气压增大后隔着环形膜对支管外壁贴合实现密封,即实现预制管路的拼装;

27、s9:在预制管理拼装完成后,再进行排水支管灌水试验,最后安装末端的洁具,最后再次通水试验,检查各连接位置是否漏水,无漏水情况即为整个管路工程合格。

28、优选的,在步骤s4中的止水节预埋过程中,按照定位在土建支模后板筋铺设前用记号笔画出各个预埋件中心点,用2寸钉将止水节、排水管支架底座按十字线在四角固定,并保证预埋件牢固可靠,固定止水节后,使用对应规格的管帽盖上,不使用pvc胶粘接,盖上管帽后高出混凝土表面0.5cm左右,混凝土浇筑前及三方验收后安排专人看护,止水节有无位移变形或堵塞情况,发现问题应立即进行整改,保证预埋质量,整体误差需控制在2cm以内。

29、优选的,在步骤s6-s8中的现场拼装过程中,需要预先清理顶板上拆模后吊卡预埋底座孔,并切除预埋阶段固定螺钉,做防锈处理后,清理吊卡预埋件底座里的垃圾,按照标准样板不同吊杆长度统一安装吊架,排水管安装有坡度要求,不同位置的吊卡吊杆长度不同,必须进行编号对应安装,管道安装完成后,应将所有管口封闭严密,防止杂物进入,造成管道堵塞。

30、本发明的有益效果如下:

31、1.本发明通过驱动组件驱动环形板在环形槽内运动,从而使得弹性囊在气压的作用下鼓起或干瘪,从而实现对两个支管拼装和拆卸,进而使得整个安装过程和拆卸过程更为便捷,相对于现有技术中的胶水连接而言,本技术能够保证连接稳定的同时能够循环利用、操作便捷。

32、2.本发明通过一号气孔来平衡两个外槽的内部气压,从而使得其中一个外槽气压达到上限后,能够对另一个外槽挤压继续进行补充,从而使得本实施例能够针对不同直径的两个支管进行连接,适用性更广。

33、3.本发明随着弹性囊的气压增大,使得弹性囊的鼓起形状由拱形变成扁平状,使得环形膜与支管外壁之间的气体由中部向边缘被挤走,提高了环形膜与支管外壁的吸附效果,避免了由于支管被拉扯造成与套管之间脱落的问题出现,使得拼接后的两个支管连接的更加稳定。

- 还没有人留言评论。精彩留言会获得点赞!