一种自动变频的氮爆式液压破碎锤的制作方法

1.本发明涉及液压设备技术领域,具体涉及一种液压破碎锤,特别是一种改进式自动变频氮爆液压破碎锤,特别应用于矿山开采及二次破碎、建筑拆除、隧道施工、障碍清除等场合。

背景技术:

2.液压破碎锤是一种能够将液压能转化为机械能,从而对外做功的机械工具,也是特别的机具。液压破碎锤的高压油动力来源于挖掘机、装载机或者泵站。用于矿山开采、石料破碎、道路开挖、建筑拆除等。

3.这几年,破碎锤广泛被应用于各种工地,较多的是被安装在挖掘机的前端,进行矿山开采、石料的二次破碎。目前环保要求越来越严苛,停止了原来依赖炸药将山体岩石爆破的方式,改为主要依靠破碎锤进行采石和破碎,因此,破碎锤的需求也得到较大发展。

4.传统液压破碎锤工作原理:

5.传统液压破碎锤主要由前缸体、中缸体、后缸体、换向阀、活塞、钎杆、储能器等部件组成,中缸体是重要部件,它的上下两端分别与后缸体以及前缸体连接,钎杆设置前缸体上,换向阀和储能器设置在中缸体上,中缸体上还布置进油通道、回油通道。中缸体与活塞之间还布置前工作腔和后工作腔。当活塞处于最低端时,此时换向阀处于下极限位置,活塞的前工作腔通过换向阀与进油通道的高压油相通,而活塞后工作腔经换向阀与回油通道相通流回液压油箱,此时,活塞在前工作腔的高压油作用下,向上作加速运动,同时压缩尾部氮气室的氮气,储蓄能量。当活塞到达上部顶端时,换向阀与活塞后工作腔联通,高压油进入活塞后工作腔,高压油在后工作腔的作用面积大于前工作腔的作用面积,活塞向下的力大于向上的力,活塞在液压力以及储能器内氮气压力的双重作用下,向下运动,打击钎杆。钎杆打击岩石工作。活塞打击结束后开始向上回程,这样的结构,活塞往复运动,带动钎杆连续破碎作业。

6.传统的破碎锤也有一些不足的地方,需要加以改进优化,例如以下几点:

7.1.打击力单一施工效率较低:换向阀、进油回油管路固定,活塞行程固定,这样造成打击力和打击频率相对比较单一,如果不同的道路地表破碎作业需要改变打击频率和打击力,只能依靠人工调整,而且调整只能在有限范围内微调。问题是,当遇到硬度较高的岩石,因为无法提供足够的打击力,显得无从下手,有些机手只能锲而不舍地长时间对准顽石击打,容易造成破碎锤疲劳故障。当遇到松脆容易破碎的石头,本来可以加快速度施工,但是无法以更大频率施工,也只能按部就班地大行程怠速破碎,耽误工时,降低效率;

8.2.换向阀座笨重占用空间较大:传统液压破碎锤依靠换向阀对高压油进行切换,驱使活塞上下往返运动。换向阀安装在换向阀座内,换向阀座布置在中缸体的侧面,体积较大占用空间多,给破碎锤的设计施工带来不便,容易引起故障隐患;

9.3.中缸体的机体结构不够合理:传统破碎锤的中缸体横截面为长方形结构,长度与宽度不等,这种结构容易造成内部应力不均匀,强度和结构不够合理;

10.4.通体螺栓和螺母有隐患:液压破碎锤依靠通体螺栓和螺母对各个部件紧固在一起,使破碎锤成为一个整体工作从而输出打击力施工。通体螺栓非常重要,其紧固程度决定破碎锤能否正常工作!传统液压破碎锤的用螺母锁紧通体螺栓。有时候会出现螺母松动,或者锁紧力过大而断裂现象;

11.5.维护检修不太方便:传统液压破碎锤因为换向阀、阀座、储能器等结构布置有些复杂,造成维护检修比较繁琐。

技术实现要素:

12.本发明目的是:鉴于背景技术中的传统使用的破碎锤打击频率单一、人工调节变频不便的技术不足,我们设计提出一种自动变频的氮爆式液压破碎锤,以全新变频阀取代传统换向阀,可自动调整打击频率,省去人力手动调节变频打击的麻烦,实用高效,适用于有软有硬的待打击表面破碎需求,全新设计中缸体为正方体结构,轴线方向分布油路多样,可以适应多种打击频率的调节,且提高通体螺栓螺母连接方式,安全性、可靠性高。

13.为解决上述问题采取的技术方案是:

14.一种自动变频的氮爆式液压破碎锤,包括外壳、前衬板、后衬板、上缸体、横截面呈正方形的中缸体、下缸体、通体螺栓、换向阀、活塞、用于自动调节活塞行程的变频阀、储能器和用于破碎撞击的钎杆,

15.所述外壳安装在挖掘机的前端,所述上缸体、中缸体和下缸体依次固连,并由通体螺栓沿着各缸体四角设有的锁紧孔穿套,再由螺母锁紧三者,

16.所述上缸体上部设置有换向阀和变频阀,侧面设置有储能器、进油法兰接口和回油法兰接口,上缸体内部设置有氮气室,氮气室连通储能器,用于配合储能器蓄能助推,所述换向阀包括换向阀壳、换向阀芯、换向阀盖,所述变频阀包括变频阀套、变频阀芯、变频压盖、调频螺帽,所述换向阀和变频阀均通过油压变化自动调整阀芯动作,以适应不同工况下破碎力度的需要,

17.所述中缸体轴线方向分布若干个油路,包括长冲程油路、短冲程油路,以适应活塞不同的行程变化调整。

18.进一步地,所述下缸体外周对面贴合有前衬板,并通过侧板螺栓螺接固连在外壳下部,所述上缸体外周对面贴合有后衬板,并通过侧板螺栓螺接固连在外壳上部。

19.实施本发明的有益效果是:

20.1.该自动变频的氮爆式液压破碎锤以全新变频阀取代传统换向阀,可自动调整打击频率,省去人力手动调节变频打击的麻烦,实用高效;

21.2.适用于有软有硬的待打击表面破碎需求;

22.3.全新设计中缸体为正方体结构,轴线方向分布油路多样,可以适应多种打击频率的调节;

23.4.变频阀、换向阀组件,安装在上缸体的内部顶端,占用空间小,更加合理,方便破碎锤更加安全可靠地施工。如果需要检测换向阀,很方便地打开上缸体顶部的阀盖和紧固螺母。

附图说明

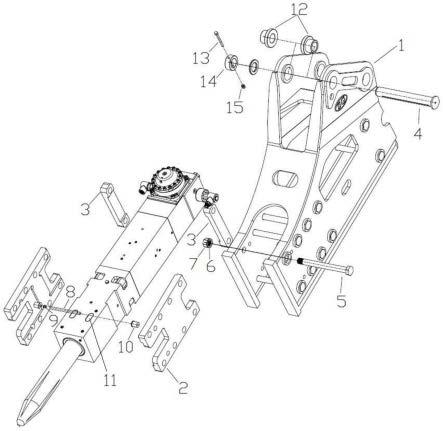

24.图1为本实施例自动变频的氮爆式液压破碎锤的爆炸图;

25.图2为本实施例所述上缸体、中缸体和下缸体各个组件的爆炸图;

26.图3为本实施例变频阀、换向阀、进油法兰接口、回油法兰接口和储能器的结构爆炸图;

27.图4为本实施例液压油路原理图;

28.其中,1-外壳,2-前衬板,3-后衬板,4-销轴,5-侧板螺栓,6-侧板垫片,7-侧板螺母,8-挡销,9-铁堵头,10-衬板套,11-扁销,12-耳套,13-锁紧螺栓,14-挡圈,15-锁紧螺母,16-长冲程油路,17-短冲程油路,18-冲程模式油路,19-冲击管路,20-油封,21-回油管路,22-蓄能管路,23-进油管路;

29.特别地,a-中缸体,b-下缸体,c-上缸体,c2-变频阀套,c3-变频压盖,c4-变频阀芯,d-换向阀,d1-换向阀壳,d2-换向阀芯,d3-换向阀盖,d10-调频阀芯,d11-调频螺帽,d12-内六角堵头,e-活塞,f-钎杆,g-外套,h-内套,i-储能器,i1-o型圈,i2-储能器组件,i3-皮碗,i4-储能器盖,i5-内六角螺丝,i6-储能器顶针,j-通体螺栓,k-活塞环,l-进油法兰接口,l1-卡簧,l2-转向套,l3-内六角锁紧螺丝,l4-油管接头,m-变频阀。

具体实施方式

30.下面将结合本发明提供的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

31.实施例:

32.请参阅图1-3,本实施例提出一种自动变频的氮爆式液压破碎锤,包括外壳1、前衬板2、后衬板3、上缸体c、横截面呈正方形的中缸体a、下缸体b、通体螺栓j、换向阀d、活塞e、用于自动调节活塞e行程的变频阀、储能器i和用于破碎撞击的钎杆f。

33.参阅图1,所述外壳1安装在挖掘机的前端,所述上缸体c、中缸体a和下缸体b依次固连,并由通体螺栓j沿着各缸体四角设有的锁紧孔穿套,再由螺母锁紧三者,

34.参阅图2和图3,所述上缸体c上部设置有换向阀d和变频阀,侧面设置有储能器i、进油法兰接口l和回油法兰接口,上缸体c内部设置有氮气室(图中未示出),氮气室连通储能器i,用于配合储能器i蓄能助推,所述换向阀d包括换向阀壳d1、换向阀芯d2、换向阀盖d3,所述变频阀m包括变频阀套c2、变频阀芯c4、变频压盖c3、调频螺帽d11,所述换向阀d和变频阀m均k可通过油压变化自动调整阀芯动作,以适应不同工况下破碎力度的需要。

35.所述中缸体a轴线方向分布三个油路,包括长冲程油路16、短冲程油路17,以适应活塞e不同的行程调整,利用变频阀m调整冲程模式油路与长冲程油路16,或者与短冲程油路17适配,改变活塞e的行程,再配合换向阀d、进油油压、储能器i对活塞实施往返冲击动作控制。

36.进一步的实施方案是,所述下缸体b外周对面贴合有前衬板2,并通过侧板螺栓5螺接固连在外壳1下部,所述上缸体c外周对面贴合有后衬板3,并通过侧板螺栓5螺接固连在外壳1上部。

37.进一步的实施方案是,所述换向阀d和变频阀m可通过油压调整阀芯动作,例如采用阿特拉斯的多位多通变频阀(现有技术)可根据油压变化自动实现油路调整,自主调整到

长冲程油路16或短冲程油路17,以适应不同工况下破碎力度的需要。

38.本破碎锤技术优势在于如下关键技术要点:

39.关键技术一:变频调整冲程技术。参阅图4,这是对传统液压破碎锤的一次革命!通过变频阀、换向阀d、多路油道,众多油道密集分布在中缸体aa的内部,与活塞e共同配合来实现。其工作原理是,当破碎锤施工时,如果遇到硬度比较大的岩石,钎杆f阻力增大,破碎锤感知到油压变大,变频阀和换向阀d根据变更后的油压,自动调整选择中缸体a内部偏上端的油道工作,加大了活塞e行程,降低了打击频率,相应加大打击力,带动钎杆f把坚固的岩石击碎。如果石头更硬,则活塞e行程更大,打击力更大,直至可以将它击碎为止。反之,遇到松软的石块时,钎杆f阻力减少,破碎锤感应到油压变小,变频阀和换向阀d根据变小的油压,自动选择联通中缸体a内部偏下端的油道工作,缩短了活塞e行程,也就是减少打击力,松软石块也不需要大的打击力,同时提高了打击频率,让施工速度更快。本发明打击频率可以在80次-200次/分钟范围调整,调整范围较宽,而且是自动调整。传统破碎锤打击频率一般在50次/分钟以内微小调整,而且必须手动调整,比较繁琐。总之,本发明就是“遇硬则更坚强、遇软则更快捷”,随时根据施工的具体石头现状自动调整到最佳状态,真正实现效率最大化。

40.关键技术二:新型中缸体a,中缸体a是破碎锤的核心部件,本发明全新设计的中缸体a有两大亮点:1、中缸体a的横截面是标准正方形,结构更合理,机械加工和热处理应力分布均匀,中缸体a强度更大。2、中缸体a的内部上下密集分布了众多的油道,不同的油道对应不同的活塞e行程,这也是本发明实现变频工作的必要保障。

41.关键技术四:结构布置新颖合理。取消原来布置在中缸体a的侧面的换向阀d座,让中缸体a外围更加简洁。变频阀、换向阀d组件,安装在上缸体c的内部顶端,占用空间小,更加合理,方便破碎锤更加安全可靠地施工。如果需要检测换向阀d,很方便地打开上缸体c顶部的阀盖和紧固螺母就行,非常方便简单。

42.本破碎锤彻底解决传统破碎锤效率低的问题,遇到硬石头自动提高打击力来对付,遇到软石头则自动提高打击频率来加快施工进度,实现施工效率提升到原来的两倍以上。欧洲制造的全液压破碎锤,虽然也是自动变频功能,但是没有储能器i助力。本发明具有自动变频加上氮气储能器i配合,工作效率更大;油耗低更环保:采用这种新型破碎锤,去完成固定的工程量,施工更快、节约了能源,减少排放更加环保,为社会创造更多价值;故障低寿命长:新型中缸体a结构更合理更坚固;新型通体螺栓j更加安全可靠。本发明避免传统破碎锤长期呆板地处于高打击力状态,自动变频阀功能让破碎锤有些时候选择合理降低打击力来施工,这样减少了机械磨损,降低了故障率,提高了使用寿命;检修方便节约时间:新型变频阀体积更小,简约而不简单,可靠性更高;采用缸体顶部嵌入式安装,检修更加方便,大大节约了时间。

43.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1