气囊式降水井套管、降水井节点处基础的施工方法与流程

1.本发明涉及建筑工程技术领域,特别涉及一种气囊式降水井套管、降水井节点处基础的施工方法。

背景技术:

2.现有基础筏板内降水井套管一般采用钢制止水套管;但随着高层建筑的普及,基础筏板设计厚度普遍在0.9米至2米,甚至超过2米,如此便存在如下问题:

3.(1)、钢制止水套管密度大(7.85g/cm3),自重大,人工搬运不便,需要机械辅助。

4.(2)、钢制止水套管的长细比大,自稳定性差,易倾倒发生物体打击事故。

5.(3)、钢制止水套管的线膨胀系数与混凝土相近,但由于止水的表面较为光滑,其与混凝土粘结性较差,止水依赖止水翼环,焊缝质量的好坏将直接影响止水效果,现场焊接又增加了焊接质量的不确定性。

6.(4)、降水井套管内二次浇筑的封堵混凝土与原混凝土结构咬合性差,在后期施加荷载后,易在面层形成反射裂缝。

7.(5)钢制止水套管作为基础筏板的一部分,无法回收利用,施工成本高。

技术实现要素:

8.本发明所要解决的技术问题是,提供了一种气囊式降水井套管、降水井节点处基础的施工方法,以解决上述技术问题。

9.为了解决上述技术问题,本发明的技术方案是:一种气囊式降水井套管,包括:

10.环状主气囊,所述环状主气囊为倒置的圆台形状的环状体;

11.环状副气囊,为与所述环状主气囊连通的多个,等间隔环绕分布设置在所述环状主气囊的外围;

12.拉环,设置在所述环状主气囊的内壁上;

13.进气阀,设置在所述环状主气囊上;

14.排气阀,设置在所述环状主气囊上。

15.进一步地,本发明提供的气囊式降水井套管,还包括:

16.环状凹槽,环绕设置在所述环状主气囊下端的外围。

17.进一步地,本发明提供的气囊式降水井套管,所述环状副气囊的截面形状为梯形锯齿状。

18.进一步地,本发明提供的气囊式降水井套管,所述拉环为对称设置在所述环状主气囊的内壁上的多个。

19.进一步地,本发明提供的气囊式降水井套管,所述拉环设置在与所述环状副气囊位置相对应的所述环状主气囊的内壁上。

20.进一步地,本发明提供的气囊式降水井套管,所述进气阀和排气阀分别设置在所述环状主气囊的上端面上。

21.进一步地,本发明提供的气囊式降水井套管,所述环状主气囊和所述环状副气囊均为聚氯乙烯或者高密度聚乙烯材质构成的充放气气囊。

22.为了解决上述技术问题,本发明提供另一种的技术方案是:一种降水井节点处基础的施工方法,包括:

23.在降水井节点处施工基础垫层,并在降水井外围的基础垫层上预埋金属套环;

24.将上述的气囊式降水井套管通过打开进气阀、关闭排气阀进行充气之后,关闭进气阀将气囊式降水井套管设置在降水井外围的金属套环上;

25.在降水井节点处的基础垫层上施工防水层;

26.在防水层上施工保护层;

27.在保护层上施工基础筏板;

28.通过打开排气阀对降水井节点处的气囊式降水井套管进行排气;

29.通过拉环将排气之后的气囊式降水井套管从降水井节点处的基础筏板内取出回收;

30.对降水井进行填充;

31.覆盖降水井的洞口在金属套环上焊接封堵钢板;

32.在取出气囊式降水井套管之后的基础筏板上形成的筏板洞口内浇筑强度等级高一级的混凝土对筏板洞口进行回填混凝土形成完整的基础筏板。

33.进一步地,本发明提供的降水井节点处基础的施工方法,还包括:

34.在保护层上施工基础筏板之前,在气囊式降水井套管的环状凹槽内设置金属箍。

35.进一步地,本发明提供的降水井节点处基础的施工方法,所述防水层延伸至所述气囊式降水井套管的外围至其上的环状凹槽处。。

36.与现有技术相比,本发明的有益效果如下:

37.(1)、本发明提供的气囊式降水井套管、降水井节点处基础的施工方法,气囊式降水井套管可以代替钢制止水套管使用,对气囊式降水井套管具有自重小,便于搬运,不需要机械辅助搬运,通过充气、放气方便了运输,降低其运输成本。

38.(2)、本发明提供的气囊式降水井套管、降水井节点处基础的施工方法,气囊式降水井套管整体呈倒置的圆台形状的环状体,由于其整体自重较轻,发生倾倒时不会对出现打击事故,提高了施工安全。

39.(3)、本发明提供的气囊式降水井套管、降水井节点处基础的施工方法,气囊式降水井套管在环状主气囊的外围设置有等间隔分布的环状副气囊,浇筑混凝土施工基础筏板后,则在取出气囊式降水井套管之后的基础筏板上形成的筏板洞口呈倒置的圆台形状并且具有与环状副气囊相匹配的环状凹槽,在对筏板洞口浇筑强度等级高的混凝土形成完整的基础筏板后,基础筏板前后期施工的混凝土的交界处的咬合性好,在基础筏板的面层不易产生裂缝,提高了基础筏板的施工质量。

40.(4)、本发明提供的气囊式降水井套管、降水井节点处基础的施工方法,通过在环状主气囊的外围设置有等间隔分布的环状副气囊,能够提高降水井节点处由下至上的止水效果,降低了地下水渗漏的风险。另一方面,封堵钢板对填充后的降水井进行封堵也降低了地下水渗漏的风险。

41.(5)、本发明提供的气囊式降水井套管、降水井节点处基础的施工方法,使用后,可

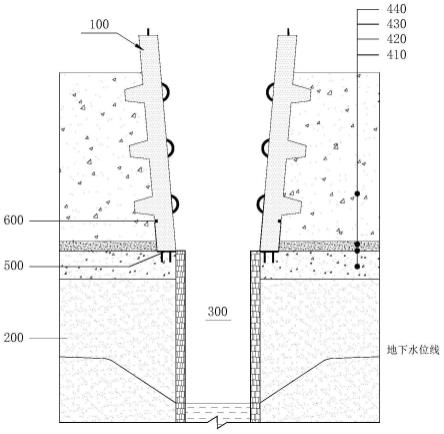

回收循环再利用,不仅降低了工程成本,还具有节能环保的效果。

42.(6)、本发明提供的气囊式降水井套管、降水井节点处基础的施工方法,通过拉环方便了气囊式降水井套管的安装与拆卸。

附图说明

43.图1是气囊式降水井套管的剖面结构示意图;

44.图2至图5是降水井节点处基础的施工方法的过程结构示意图;

45.图中所示:

46.100、气囊式降水井套管,110、环状主气囊,120、环状副气囊,130、拉环,140、进气阀,150、排气阀,160、环状凹槽;

47.200、土体;

48.300、降水井;

49.400、基础;

50.410、基础垫层;

51.420、防水层;

52.430、保护层;

53.440、基础筏板;

54.450、回填混凝土;

55.500、金属套环;

56.600、金属箍;

57.700、封堵钢板;

58.800、筏板洞口。

具体实施方式

59.下面结合附图对本发明作详细描述:根据下面说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

60.实施例一

61.请参考图1,本发明实施例一提供一种气囊式降水井套管100,包括环状主气囊110、环状副气囊120、拉环130、进气阀140和排气阀150,其中:

62.环状主气囊110,所述环状主气囊110为倒置的圆台形状的环状体。

63.环状副气囊120,为与所述环状主气囊110连通的多个,等间隔环绕分布设置在所述环状主气囊110的外围。

64.拉环130,设置在所述环状主气囊110的内壁上。

65.进气阀140,设置在所述环状主气囊110上。

66.排气阀150,设置在所述环状主气囊110上。

67.请参考图1,为了提高止水效果,本发明实施例一提供的气囊式降水井套管 100,还可以包括:

68.环状凹槽160,环绕设置在所述环状主气囊110下端的外围。

69.请参考图1,为了提高止水效果和前后期施工的基础筏板440在交界处的咬合性,本发明实施例一提供的气囊式降水井套管100,所述环状副气囊120的截面形状为梯形锯齿状。在能够实现上述止水和咬合性的前提下,环状副气囊120 的截面形状也可以为矩形等形状。

70.请参考图1,为了方便通过拉环130取出回收使用后的气囊式降水井套管 100,本发明实施例一提供的气囊式降水井套管100,所述拉环130为对称设置在所述环状主气囊110的内壁上的多个。其中所述拉环130可以设置在与所述环状副气囊120位置相对应的所述环状主气囊110的内壁上。

71.请参考图1,为了方便充气和排气,本发明实施例一提供的气囊式降水井套管100,所述进气阀140和排气阀150分别设置在所述环状主气囊110的上端面上。设置在上端面还能够避免设置在侧表面时与混凝土的浇筑标高发生干涉而导致无法排气的情形。

72.为了避免气囊式降水井套管100在使用时漏气,本发明实施例一提供的气囊式降水井套管100,所述环状主气囊110和所述环状副气囊120均为聚氯乙烯(pvc)或者高密度聚乙烯(hdpe)等耐穿刺型材质构成的充放气气囊。

73.实施例二

74.本发明实施例二提供一种降水井节点处基础的施工方法,可以包括:

75.步骤901,请参考图2,在降水井300节点处施工基础垫层410,并在降水井300外围的基础垫层410上预埋金属套环500。其中降水井300位于土体200 内。

76.步骤902,请参考图2,将上述实施例一的气囊式降水井套管100通过打开进气阀140、关闭排气阀150进行充气之后,关闭进气阀140将气囊式降水井套管100设置在降水井300外围的金属套环500上。为了便于后期浇筑混凝土的便利性,气囊式降水井套管100较小开口的一端设置在金属套环500上,即较大开口的一端朝上设置,通过上大下小的贯通开口方便了后续混凝土的回填。

77.步骤903,请参考图2,在降水井300节点处的基础垫层410上施工防水层 420。为了提高防水性能,所述防水层420延伸至所述气囊式降水井套管100的外围至其上的环状凹槽160处。

78.步骤904,请参考图2,在防水层420上施工保护层430。

79.步骤905,请参考图2,在保护层430上施工基础筏板440。此时基础筏板 440在气囊式降水井套管100的节点处具有缺口。

80.步骤906,通过打开排气阀150对降水井300节点处的气囊式降水井套管 100进行排气。

81.步骤907,请参考图2至图3,通过拉环130将排气之后的气囊式降水井套管100从降水井300节点处的基础筏板440内取出回收。取出气囊式降水井套管100露出金属套环500。

82.步骤908,请参考图4,对降水井300进行填充。此时,降水井内填充的材料可以是土、浆料、砂石等。

83.步骤909,请参考图4,覆盖降水井300的洞口在金属套环500上焊接封堵钢板700。

84.步骤910,请参考图4至图5,在取出气囊式降水井套管100之后的基础筏板440上形成的筏板洞口800内浇筑强度等级高一级的混凝土对筏板洞口800 进行回填混凝土450形成完整的基础筏板440。

85.至此,在降水井300节点处完成基础400的施工。

86.请参考图2、图4至图5,为了提高止水效果,本发明实施例二提供的降水井300节点处基础的施工方法,还可以包括:

87.在步骤905之前,在气囊式降水井套管100的环状凹槽160内设置金属箍600。金属箍600能够对环状凹槽160进行加固,在带有缺口基础箍板440进行浇筑时形成朝向降水井300中心一侧的止水环,与环状副气囊120在浇筑带有缺口的基础箍板440时形成的背向降水井300中心一侧的止水环,构成内外止水件,以实现良好的止水效果。

88.本发明上述实施例提供的气囊式降水井套管100、降水井300节点处基础的施工方法,气囊式降水井套管100代替钢制止水套管,通过对气囊式降水井套管100,其自重小,便于搬运,不需要机械辅助搬运,通过充气、放气方便了运输,降低其运输成本。

89.本发明上述实施例提供的气囊式降水井套管100、降水井300节点处基础的施工方法,气囊式降水井套管100整体呈倒置的圆台形状的环状体,由于其整体自重较轻,发生倾倒时不会对出现打击事故,提高了施工安全。

90.本发明上述实施例提供的气囊式降水井套管100、降水井300节点处基础的施工方法,气囊式降水井套管100在环状主气囊110的外围设置有等间隔分布的环状副气囊120,浇筑混凝土施工基础筏板440后,则在取出气囊式降水井套管100之后的基础筏板440上形成的筏板洞口800呈倒置的圆台形状并且具有与环状副气囊120相匹配的环状凹槽160,在对筏板洞口800浇筑强度等级高的混凝土形成完整的基础筏板440后,基础筏板440前后期施工的混凝土的交界处的咬合性好,在基础筏板440的面层不易产生裂缝,提高了基础筏板440的施工质量。

91.本发明上述实施例提供的气囊式降水井套管100、降水井300节点处基础的施工方法,通过在环状主气囊110的外围设置有等间隔分布的环状副气囊120,能够提高降水井300节点处由下至上的止水效果,降低了地下水渗漏的风险。另一方面,封堵钢板700对填充后的降水井300进行封堵也降低了地下水渗漏的风险。其中图2至图3中示意了地下水位线的位置,其示例位置并非绝对位置。

92.本发明上述实施例提供的气囊式降水井套管100、降水井300节点处基础的施工方法,使用后,可回收循环再利用,不仅降低了工程成本,还具有节能环保的效果。

93.本发明上述实施例提供的气囊式降水井套管100、降水井300节点处基础的施工方法,通过拉环130方便了气囊式降水井套管100的安装与拆卸。

94.本发明上述实施例提供的气囊式降水井套管100、降水井300节点处基础的施工方法,环状副气囊120为聚氯乙烯(pvc)或者高密度聚乙烯(hdpe)时,其的表层为粗糙面,由环状副气囊120在浇筑混凝土形成带有缺口的基础筏板 440之后形成的筏板洞口800具有粗糙表面的环状凹槽,可提高后期回填混凝土 450与前后混凝土浇筑施工的基础筏板440在交界处的粘结性能。同理环状主气囊110为聚氯乙烯(pvc)或者高密度聚乙烯(hdpe)时,形成的筏板洞口800 的内表面也为粗糙的表面,能够提高后续回填混凝土450的粘结性能。

95.本发明不限于上述具体实施方式,显然,上述所描述的实施例是本发明实施例的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。本领域的技术人员可以对本发明进行其他层次的修改和变动。如此,若本发明的这些修改和变动属于本发明权利要求书的范

围之内,则本发明也意图包括这些改动和变动在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1