一种渣水分离渣土池及其施工方法与流程

1.本发明涉及盾构施工技术领域,尤其涉及一种渣水分离渣土池及其施工方法。

背景技术:

2.随着社会的发展与进步,城市地铁发展迅速,而城市地铁隧道大部分采用盾构法施工。在盾构法地铁隧道施工中,从隧道开挖的渣土要经过添加水、膨润土、泡沫等添加剂,进行混合搅拌均匀,使渣土有更好地流塑性,盾构不断向前掘进,开挖的渣土通过土仓、螺旋机、皮带、电瓶车以及龙门吊等倒入渣土池。

3.现有的渣土池施工主要存在以下几点问题:(1)施工过程中使用到的渣土池广泛采用钢筋混凝土现浇,需进行搭设支架,施工效率低、危险性较高,且质量不易保证;(2)现有渣土池缺乏渣水分离装置,因渣土含水量较大,使得渣土池中的渣土无法干土外运以便于回收利用,只能以“自然晾干方式”或“添加工业剂后机械脱水方式”进行脱水处理再外运利用;其中,自然晾干的方式效率过低,添加工业剂后机械脱水的方式又成本过高。

技术实现要素:

4.本发明所要解决的技术问题在于提供一种渣水分离渣土池及其施工方法,以避免采用现有渣土池带来的施工效率低、危险性高、质量不易保证以及渣土无法干土外运的问题。

5.本发明采用以下技术方案解决上述技术问题:

6.一种渣水分离渣土池,包括具有向上开口的渣土池本体以及设置在所述渣土池本体内的滤水挡墙;所述渣土池本体设置在车站主体顶板上,且由多个l型预制挡墙与回填沙土构成;每个所述l型预制挡墙分别包括横向面、立向面以及连接在二者相交处的三角形倒角,所述横向面与车站主体顶板相接,所述立向面垂直于车站主体顶板,并构成所述渣土池本体的周壁。

7.作为本发明的优选方式之一,所述l型预制挡墙分两段浇筑,第一段为预制段,第二段为现浇段;所述预制段的浇筑范围为l型预制挡墙的立向面以及横向面上三角形倒角的连接区域,现浇段为所述三角形倒角连接区域以外的其他横向面范围;其中,所述现浇段的浇筑时机为:当所有l型预制挡墙的预制段全部完成且彼此拼接成一个渣土池本体框架后。

8.作为本发明的优选方式之一,每个所述l型预制挡墙的横向面与立向面内还分别预留有插筋,且在预制段浇筑时,保留横向面的插筋供现浇段浇筑时使用;同时,每个所述l型预制挡墙的立向面内端还设置有吊钩。

9.作为本发明的优选方式之一,当所有l型预制挡墙的预制段拼接成一个渣土池本体框架且现浇段完成现浇后,各l型预制挡墙的横向面共同围合形成一个长方体槽口,长方体槽口中填充有所述回填沙土。

10.作为本发明的优选方式之一,所述滤水挡墙位于渣土池本体的两相对壁之间,将

所述渣土池本体分隔为渣土存放区和蓄水区。

11.作为本发明的优选方式之一,所述滤水挡墙包括滤水挡墙骨架、冲孔板和内部填充材料;其中,所述滤水挡墙骨架利用废弃工字钢、槽钢焊接而成,所述冲孔板包围在滤水挡墙骨架外周、且固定于所述滤水挡墙骨架,所述内部填充材料采用碎石或海洋球,填充于滤水挡墙内部。

12.作为本发明的优选方式之一,所述滤水挡墙的顶部还设置有吊耳。

13.一种上述渣水分离渣土池的快速施工方法,包括如下步骤:

14.(1)盾构区间施工前进行规划渣土池区域,并进行l型预制挡墙的预制段浇筑制作;当预制段浇筑完成,将各预制段吊至车站主体顶板上进行拼装,并浇筑制作l型预制挡墙的现浇段;

15.(2)当所有l型预制挡墙的预制段与现浇段均完成后,各l型预制挡墙的横向面共同围合形成一个长方体槽口,在所述长方体槽口中回填沙土压重,形成临时渣土池;

16.(3)在临时渣土池中安装滤水挡墙;所述滤水挡墙对渣土存放区的渣土进行过滤,将液体单独过滤至蓄水区中,以降低盾构渣土的含水量。

17.作为本发明的优选方式之一,所述步骤(1)中,l型预制挡墙预制段的制作方法为:立向面旋转90

°

按底板做法施工;同时,于该步骤中,在横向面与立向面内预留插筋,立向面内端预留吊钩;

18.l型预制挡墙现浇段的制作方法为:当预制段浇筑完成,采用吊钩将立向面吊为竖直方向,并吊至指定位置后进行现浇段钢筋绑扎,并安装现浇段模板,浇筑混凝土。

19.作为本发明的优选方式之一,所述步骤(3)中,滤水挡墙的安装制作方法为:

20.①

滤水挡墙骨架焊接

21.根据现场实际尺寸加工28a槽钢,并将其安装在挡土墙现浇底板上,不与底板固定;

22.在底部槽钢划线标记工字钢安装位置,每500mm一道,底部与槽钢内部焊接;

23.挡土墙侧壁及其腋角安装20a槽钢,与底板、侧墙槽钢焊接成整体,呈“u”状,20a槽钢两侧均安装140等边角钢固定;

24.②

安装冲孔板

25.固定冲孔板;拼装的冲孔板缝隙调整在工字钢翼板,并每隔1m钻螺栓孔,将冲孔板固定在工字钢上;

26.③

碎石或海洋球填充

27.填充碎石或海洋球;填充过程缓慢进行,确保不破坏冲孔板或者扰动工字钢;填充完后,使用钢筋插入碎石或海洋球,上下插入,使填充物填充密实;

28.④

顶部槽钢安装

29.填充完成后,顶部安装28a槽钢,需保证所有工字钢均能嵌入槽钢;在外侧将槽钢与冲孔板满焊,保证整个滤水挡墙为一个整体;在顶部槽钢焊接两根φ28圆钢吊耳,后期吊装滤水挡墙进行冲洗。

30.本发明相比现有技术的优点在于:

31.(1)本发明渣土池利用预制挡墙进行提前预制、现场拼装、现场浇筑,不仅能提前完成盾构临建施工,保障盾构机进场掘进施工工期计划,还能保障渣土池结构的整体性,提

高渣土池的施工质量;同时,本发明利用自制滤水挡墙将盾构渣土进行了初步固液分离,加快了盾构渣土的外运,避免了渣土存放过多制约盾构施工,减少了盾构渣土的外运方量,为项目节约成本;

32.(3)本发明滤水挡墙质量高、拼装整体性高,减少了渣土的外流、渗入基坑肥槽,减少了外界环境的污染;简易固液分离装置的使用,降低了盾构渣土的含泥率、含水量,减少了渣土外运过程中的撒漏、对环境的污染,同时减少了外运时撒漏渣土带来的信访投诉、路面清理费用等,为绿色文明施工增添新“法宝”;

33.(3)相比现有的“自然晾干方式”忽然“添加工业剂后机械脱水方式”,本发明渣土固液分离装置施工简便、效率高、耗材少、造价低,而且可以拆卸重复利用,使用过程中可进行吊装冲洗、更换填充碎石或海洋球。

附图说明

34.图1是实施例1中单个l型预制挡墙的整体结构示意图;

35.图2是实施例1中l型预制挡墙在预制段在浇筑状态下的结构示意图;

36.图3是图2中l型预制挡墙的俯视结构示意图;

37.图4是实施例1中滤水挡墙的整体结构示意图;

38.图5是图4中滤水挡墙去除冲孔板后的结构示意图;

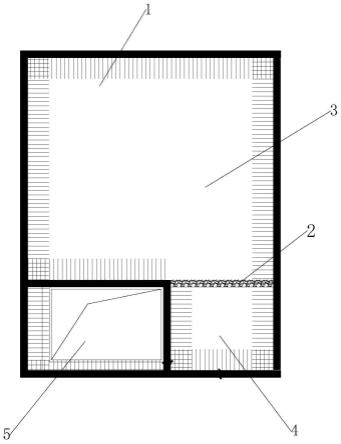

39.图6是实施例1中渣水分离渣土池的整体俯视结构图。

40.图中:1为渣土池本体,11为个l型预制挡墙,111为横向面,112为立向面,113为三角形倒角,114为预制段,115为现浇段,116为插筋,1161为横向预留插筋,1162为主筋,1163为分布筋,1164为拉钩,117为吊钩,12为回填沙土,2为滤水挡墙,21为滤水挡墙骨架,211为28a槽钢,212为20a槽钢,213为ⅰ20a工字钢,214为140等边角钢,22为冲孔板,23为内部填充材料,231为碎石或海洋球,24为28φ圆钢吊耳,3为渣土存放区,4为蓄水区,5为出土孔洞。

具体实施方式

41.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

42.实施例1

43.参照图1~6,本实施例的一种渣水分离渣土池,包括具有向上开口的渣土池本体1以及设置在渣土池本体1内的滤水挡墙2;渣土池本体1设置在车站主体顶板上,且由多个l型预制挡墙11与回填沙土12构成;每个l型预制挡墙11分别包括横向面111、立向面112以及连接在二者相交处的三角形倒角113,横向面111与车站主体顶板相接,立向面112垂直于车站主体顶板,并构成渣土池本体1的周壁。

44.进一步地,本实施例中,l型预制挡墙11分两段浇筑,第一段为预制段114,第二段为现浇段115;预制段114的浇筑范围为l型预制挡墙11的立向面112以及横向面111上三角形倒角113的连接区域,现浇段115为三角形倒角113连接区域以外的其他横向面111范围;其中,现浇段115的浇筑时机为:当所有l型预制挡墙11的预制段114全部完成且彼此拼接成一个渣土池本体1框架后。

45.具体地,每个l型预制挡墙11的横向面111与立向面112内还分别预留有插筋116(横向面111上的为横向预留插筋1161;立向面112上的为主筋1162、分布筋1163,二者通过拉钩1164连接),且在预制段114浇筑时,保留横向预留插筋1161供现浇段115浇筑使用;同时,每个l型预制挡墙11的立向面112内端还设置有吊钩117。

46.具体地,当所有l型预制挡墙11的预制段114拼接成一个渣土池本体1框架且现浇段115完成现浇后,各l型预制挡墙11的横向面111共同围合形成一个长方体槽口,长方体槽口中填充有上述回填沙土12。

47.进一步地,本实施例中,滤水挡墙2具体位于渣土池本体1的两相对壁之间,且将渣土池本体1分隔为渣土存放区3和蓄水区4。需注意的是,渣土池本体1内设置有出土孔洞5。

48.具体地,滤水挡墙2包括滤水挡墙骨架21、冲孔板22和内部填充材料23;其中,滤水挡墙骨架21利用废弃工字钢、槽钢焊接而成,冲孔板22包围在滤水挡墙骨架21外周、且固定于滤水挡墙骨架21,内部填充材料23采用碎石或海洋球231,填充于滤水挡墙2内部。此外,滤水挡墙2的顶部还设置有吊耳。

49.上述渣水分离渣土池的快速施工方法:

50.一、l型预制挡墙11施工

51.施工工艺主要为普通钢筋混凝土施工,现场具备条件后进行拼装、后浇。

52.1、施工准备

53.(1)施工前,对施工管理及操作人员的施工技术及安全进行培训,对新进场的机械设备做好安全交底;

54.(2)材料方面:混凝土配比、钢筋等材料质量进行检验,确认合格,根据施工需要准备好材料进场数量;

55.(3)机械方面:履带吊、运输车等在使用前必须进场检查、备案。

56.2、放线定位

57.(1)施工前在场区内划分好每个预制段114制作的区域,使用表示度高的物件标明;

58.(2)确定预制段114高度及顶部标高。

59.3、钢筋绑扎

60.l型预制挡墙11的立向面112具有两种插筋,分别为主筋1162和分布筋1163,二者通过拉钩1164连接。立向面112上还安装吊钩117。其中,主筋1162采用hrb400φ16@200mm,分布筋1163采用hrb400φ12@200mm,拉钩1164为hrb400φ10@600*600mm,梅花形布置。吊钩117采用4φ20螺纹钢。保护层厚度为3cm。

61.钢筋绑扎施工前,要求钢筋原材干净无锈蚀;钢筋绑扎施工时,要求钢筋绑扎牢固可靠、钢筋间距,保护层厚度符合要求。

62.4、模板支立

63.l型预制挡墙11的预制段114浇筑尺寸为2560*300mm,包含三角形倒角113部位的浇筑,挡墙底部预留900mm钢筋后期进行浇筑成整体。

64.模板安装前,应做好相关尺寸定位,确定模板尺寸;安装模板时,要确保模板安装牢固,稳定、应保证挡墙的平顺度,相关准备工作做好后方可进入下一道工序。

65.支立模板时,保证300mm*300mm三角形倒角113部位模板的安装,确保浇筑质量。

66.5、混凝土浇筑

67.混凝土浇筑采用c30混凝土一次浇筑而成,浇筑混凝土时应分层振捣、分层捣实,并安排专人观模,一旦出现涨模、爆模等现象时应立即停止浇筑,待确保加固好模板后方可再次进行浇筑。

68.6、模板拆除

69.待混凝土强度到达75%以上时即可拆除模板。拆模时不要用力过猛,拆下来的模板要及时运走、整理、堆放以利再用;拆模时,应尽量避免混凝土表面或模板受到损坏,注意模板整块下落时伤人;拆模前,必须对工人进行安全技术交底,并要有拆模的专用平台或经架子工安装的临时脚手架,且经检查满足拆模要求,方可操作。严禁随意搭设支架,以防出现垮塌伤人事故。

70.7、成品养护

71.混凝土浇筑完成后,应及时洒水养护,并用土工布覆盖保湿。

72.8、现场安装

73.现场采用履带吊配合l型预制挡墙11的吊钩117进行吊装、定位,挡土墙根部位于车站侧墙上方或顶板边梁处,减少挡土墙对车站结构的影响。拼装完成后,由人工进行绑扎预留钢筋,使其成为整体,并将挡土墙拼缝处采用砂浆进行填塞封堵。

74.9、回填沙土

75.当所有l型预制挡墙11的预制段114拼接成一个渣土池本体1框架且现浇段115完成现浇后,各l型预制挡墙11的横向面111共同围合形成一个长方体槽口,长方体槽口中填充有上述回填沙土12。

76.二、滤水挡墙2施工

77.1、前期设计规划

78.根据现场场地情况进行规划渣土池位置及滤水挡墙2安装位置,形成盾构渣土固液分离装置。以一组滤水挡墙2(4*2.5*0.28m)施工为例,其采用材料如下:

79.(1)冲孔板22两块,长4m,宽2.5m,厚5mm,也可采用多块钢板组装而成,孔径5cm、孔心间距10cm;

80.(2)28a槽钢211两根,长4m;20a槽钢212两根,长2.5m;ⅰ20a工字钢213八根。

81.(3)碎石或海洋球231,具体为3~5cm级配碎石、2.5m3海洋球;

82.(4)140等边角钢214八根,长0.14m;28φ圆钢吊耳两根(自制)。

83.2、施工准备

84.(1)施工前,对相关施工管理及操作人员的施工技术及安全进行培训,对新进场的机械设备做好安全交底;

85.(2)材料方面:ⅰ20a工字钢213、28a槽钢211、碎石等材料质量进行检验,确认合格,根据施工需要准备好材料进场数量;

86.(3)机械方面:龙门吊、运输车等在使用前必须进场检查、备案。

87.3、放线定位

88.(1)施工前在场区内划分好每个工字钢等材料加工的区域,使用表示度高的物件标明;

89.(2)确定滤水挡墙2安装位置。

90.4、滤水挡墙骨架21焊接

91.(1)根据现场实际尺寸加工28a槽钢211,并将其安装在挡土墙现浇底板上,不与底板固定;

92.(2)在底部槽钢划线标记工字钢安装位置,每500mm一道,底部与槽钢内部焊接;

93.(3)挡土墙侧壁及其腋角安装20a槽钢212,与底板、侧墙槽钢焊接成整体,呈“u”状,20a槽钢212两侧均安装140等边角钢214固定。

94.5、安装冲孔板22

95.固定冲孔板22;冲孔板22可现场钻孔制作,拼装的冲孔板22缝隙尽量调整在工字钢翼板,并每隔1m钻螺栓孔,并将冲孔板22固定在工字钢上。

96.6、碎石或海洋球填充

97.填充碎石或海洋球;填充过程中缓慢进行,确保不破坏冲孔板22或者扰动工字钢;填充完后,使用钢筋插入碎石或海洋球,上下插入,使填充物填充密实。

98.7、顶部槽钢安装

99.填充完成后,顶部也安装28a槽钢211,需保证所有工字钢均能嵌入槽钢,在外侧将槽钢与冲孔板22满焊,保证整个滤水挡墙2为一个整体。在顶部槽钢焊接两根φ28圆钢吊耳24,后期吊装滤水挡墙2进行冲洗。

100.此外,需注意的是:(1)因滤水挡墙2在使用过程中容易被渣土中细泥堵塞,导致其滤水的效率降低,因此需根据区间盾构渣土存放情况,每隔1个月进行清理。在施工时需考虑挡墙的可吊装的功能,进行渣土池清理时,需将滤水挡墙2吊出进行冲洗、更换碎石或海洋球231;(2)填塞滤水挡墙2前,将碎石进行初步筛分,将其中细小颗粒筛除。

101.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1