一种装配式叠合管廊的拼装方法与流程

1.本发明涉及一种装配式叠合管廊的拼装方法。

背景技术:

2.叠合管廊的拼装重点是对叠合墙和顶板进行支撑固定,形成整体式断面,以保证后浇混凝土施工的顺利进行。目前叠合管廊的拼装大都采用盘扣式脚手架对叠合墙和顶板进行支撑;特别是顶板,考虑到顶板已具有一定的刚度,支撑方式由满堂支撑优化为间距1.2m的纵向线支撑。但是即便如此,盘扣式脚手架的安装和拆卸仍然是较为繁琐,占用了大量的时间,是影响叠合管廊拼装进度的关键因素。

技术实现要素:

3.本发明的目的在于克服现有技术的缺陷而提供一种装配式叠合管廊的拼装方法,它能大大加快叠合管廊的拼装速度,有效地降低了施工成本。

4.本发明的目的是这样实现的:一种装配式叠合管廊的拼装方法,采用两套拼装架进行具有左舱和右舱的管廊拼装;每套拼装架包括内框架、四个搁置支座、四个支撑支座、四个固定支座、四对侧向调节机构、两个操作平台和两对行走轮;其中,

5.所述内框架包括两根前竖向支撑杆、两根后竖向支撑杆、两根上横联、两根下横联、两根上纵联、两根下纵联;两根上横联、两根下横联、两根上纵联和两根下纵联均由两段联杆和连接在两段联杆之间的内调节机构构成;两段联杆的头部各自间隔地开设若干螺纹孔;所述内调节机构为一根连接套,该连接套上间隔地开设若干螺栓孔,该连接套通过两个螺钉连接在所述加长杆的两头与两段联杆的头部之间;或者,所述内调节机构包括一根加长杆和两根连接套;所述该加长杆的两头间隔地开设若干螺纹孔;两根连接套上各自间隔地开设若干螺栓孔;两根连接套各自通过两个螺钉一一对应地连接在所述加长杆的两头与两段联杆的头部之间;

6.四个搁置支座一一对应地安装在两根前竖向支撑杆的顶部和两根后竖向支撑杆的顶部;

7.四个支撑支座一一对应地安装在两根前竖向支撑杆的底部和两根后竖向支撑杆的底部,每个支撑支座与管廊的底板上预埋的混凝土墩柱相对应;

8.所述搁置支座和支撑支座的结构相同并包括一个固定在前竖向支撑杆或后竖向支撑杆的端部的螺母、一根旋接在螺母中且固定一个旋转手柄的螺杆和一块固定在螺杆的另一端的钢板;

9.四个固定支座一一对应地安装在两根下纵联与管廊的底板之间;所述固定支座包括一根固定在下纵联上的底部竖向杆和一根通过螺栓连接在底部竖向杆的底部与叠合管廊的底板上预埋的内底螺母之间的角钢;

10.四对所述侧向调节机构一一对应地连接在两根前竖向支撑杆的上部外侧面和下部外侧面与管廊的内外墙板之间以及两根后竖向支撑杆的上部外侧面和下部外侧面与管

廊的内外墙板之间;所述侧向调节机构包括一根固定在所述前竖向支撑杆或后竖向支撑杆的外侧面上的侧向杆、一个通过螺栓连接在内外墙板内预埋的内侧螺母上的连接座、两根一头各自通过销钉一一对应地连接在连接座和侧向杆的自由端上的螺柱和连接在两根螺柱的另一头之间的调节螺纹套;两根螺柱的螺纹的螺旋方向相反;两个操作平台一一对应地安装在两根前竖向支撑杆的中部内侧面与两根后竖向支撑杆的中部内侧面之间;

11.两对行走轮一一对应地安装在两根下横联上;

12.所述拼装方法包括以下步骤:管廊的底板安装、拼装架就位、管廊的内墙板安装、管廊的外墙板安装、管廊的顶板安装、安装变形缝止水带安装、浇筑自密实混凝土、混凝土养护、管廊的顶板的受力转换、拼装架的功能转换、将拼装架推至下一节管廊;

13.进行所述拼装架就位步骤时,先在对应左舱的位置和右舱的位置各自组装一套拼装架的内框架,接着在每个内框架上各自安装四个搁置支座、四个支撑支座、四个固定支座、四对侧向调节机构和两对行走轮,再调节每套拼装架上的四个支撑支座中的旋转手柄,直至两对行走轮悬空,使每套拼装架上的四个支撑支座与管廊的底板接触受力,然后将每套拼装架上的四个固定支座与管廊的底板上预埋的内底螺母连接;

14.进行管廊的内墙板安装步骤时,先将内墙板吊放到位,接着将左舱内位于右侧的两对侧向调节机构与内墙板的左侧预埋的内侧螺母连接,并将右舱内位于左侧的两对侧向调节机构与内墙板的右侧预埋的内侧螺母连接,再通过旋转四对侧向调节机构上的调节螺纹套调节内墙板的垂直度以及内墙板与底板之间的位置,然后将内墙板的底部外露筋与底板的外露筋点焊加固;

15.进行管廊的外墙板安装步骤时,先将两面外墙板吊放到位,接着将左舱内位于左侧的两对侧向调节机构与外墙板的右侧预埋的内侧螺母连接,并将右舱内位于右侧的两对侧向调节机构与外墙板的左侧预埋的内侧螺母连接,再通过旋转四对侧向调节机构上的调节螺纹套调节外墙板的垂直度以及外墙板与底板之间的位置,然后将外墙板的底部外露筋与底板的外露筋点焊加固;

16.进行管廊的顶板安装步骤时,先调整左舱内的四个搁置支座上的旋转手柄,直至钢板的顶面标高与管廊的顶板的顶标高一致,同时调整右舱内的四个搁置支座上的旋转手柄,直至钢板的顶面标高与管廊的顶板的顶标高一致,接着将左舱的顶板吊放在位于左舱内的四个搁置支座的钢板上,并将右舱的顶板吊放在位于右舱内的四个搁置支座的钢板上,再将左舱的顶板的两端外露的钢筋一一对应地与位于左侧的外墙板的顶部外露钢筋和内墙板的顶部外露钢筋点焊,并将右舱的顶板的两端外露的钢筋一一对应地与位于右侧的外墙板的顶部外露钢筋和内墙板的顶部外露钢筋点焊;

17.进行管廊的顶板的受力转换步骤时,调节左舱内的四个搁置支座上的旋转手柄,直至钢板的顶面脱离左舱的顶板,同时调整右舱内的四个搁置支座上的旋转手柄,直至钢板的顶面脱离右舱的顶板;

18.进行拼装架的功能转换步骤时,先将左舱内的四对侧向调节机构中的任意一个销钉和右舱内的四对侧向调节机构中的任意一个销钉拆下,再将四对侧向调节机构中的连接座和右舱内的四对侧向调节机构中的连接座从内侧螺母中拆下,使左舱内的拼装架与位于左侧的外墙板和内墙板脱离,并使左舱内的拼装架与位于右侧的外墙板和内墙板脱离,然后调节两套拼装架上四个支撑支座上的旋转手柄,直至四个支撑支座的钢板脱离管廊的底

板,使两对行走轮与底板接触。

19.上述的装配式叠合管廊的拼装方法,其中,进行管廊的底板安装步骤之前还包括管廊的基础垫层找平和放样弹线,并在进行管廊的底板安装步骤时,先将底板吊装到位,再对底板进行调平。

20.上述的装配式叠合管廊的拼装方法,其中,进行拼装架就位步骤时,根据左舱的宽度以及右舱的宽度采用两种内调节机构中的一种来调节内框架的两根前竖向支撑杆的间距以及两根后竖向支撑杆的间距,同时根据一节管廊的长度采用两种内调节机构中的一种来调节内框架的两根前竖向支撑杆与两根后竖向支撑杆的间距。

21.本发明的装配式叠合管廊的拼装方法具有以下特点:采用滑移式拼装架进行拼装施工,能将管廊的内外墙板与顶板快速拼装并连接支撑固定,形成整体式断面,以保证后续混凝土施工的顺利进行;该拼装架能承担顶板带来的竖向荷载,且受力稳定,同时也能满足管廊的顶板在混凝土浇注过程中的受力要求,还能整体在管廊舱内滑移,且能实现滑移功能与支撑功能的快速转换,从而能大大加快管廊的拼装速度,且减少了大量的劳动力,有效地降低了施工成本。

附图说明

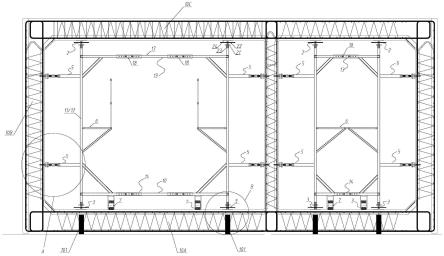

22.图1是本发明的用于装配式叠合管廊的拼装架的正视图;

23.图2是本发明的用于装配式叠合管廊的拼装架的侧面图。

24.图3是图1中的a部位的放大图;

25.图4是图1中的b部位的放大图;

26.图5是图2中的c部位的放大图。

具体实施方式

27.下面将结合附图对本发明作进一步说明。

28.请参阅图1至图5,本发明的装配式叠合管廊的拼装方法,采用两套拼装架进行具有左舱和右舱的管廊拼装,每套拼装架包括内框架、四个搁置支座2、四个支撑支座3、四个固定支座4、四对侧向调节机构5、两个操作平台6和两对行走轮7。

29.内框架包括两根前竖向支撑杆11、两根后竖向支撑杆12、两根上横联13、两根下横联14、两根上纵联15和两根下纵联16;其中,两根前竖向支撑杆11、两根后竖向支撑杆12均采用规格为80mm、壁厚为5mm的方钢;两根上横联13、两根下横联14、两根上纵联15和两根下纵联16均由两段50号槽钢制作的联杆和连接在两段联杆之间的内调节机构构成;两段联杆的头部各自间隔地开设若干螺纹孔;内调节机构10为一根连接套18,该连接套18上间隔地开设若干螺栓孔,该连接套18通过两个螺钉连接在两段联杆的头部之间;或者,内调节机构10包括一根加长杆17和两根连接套18;其中,加长杆17的两头间隔地开设若干螺纹孔;每根连接套18上各自间隔地开设若干螺栓孔,两根连接套18各自通过两个螺钉一一对应地连接在加长杆17的两头与两段联杆的头部之间。

30.四个搁置支座2一一对应地安装在两根前竖向支撑杆11的顶部和两根后竖向支撑杆12的顶部;搁置支座2包括一个固定在前竖向支撑杆11或后竖向支撑杆12的顶部的上螺母21、一根旋接在上螺母21中且固定一个上旋转手柄22的上螺杆23和一块固定在上螺杆23

的上端的上钢板24;上螺杆23的规格为φ32;上钢板24的长

×

宽

×

厚=100mm

×

100mm

×

10mm。

31.四个支撑支座3一一对应地安装在两根前竖向支撑杆11的底部和两根后竖向支撑杆12的底部,每个支撑支座3与叠合管廊的底板10a上预埋的混凝土墩柱101相对应;支撑支座3包括一个固定在前竖向支撑杆11或后竖向支撑杆12的底部的下螺母31、一根旋接在下螺母31中且固定一个下旋转手柄32的下螺杆33和一块固定在下螺杆33的下端的下钢板34(见图4);下螺杆33的规格为φ32;下钢板34的长

×

宽

×

厚=100mm

×

100mm

×

10mm。

32.四个固定支座4一一对应地安装在两根下纵联16与叠合管廊的底板10a之间;固定支座4包括一根固定在下纵联16上的底部竖向杆41和一根通过螺栓连接在底部竖向杆41的底部与叠合管廊的底板10a上预埋的内底螺母103之间的角钢42(见图5);角钢42的规格为10mm

×

10mm,长度为10cm。

33.四对侧向调节机构5一一对应地连接在两根前竖向支撑杆11的上部外侧面和下部外侧面与叠合管廊的内外墙板10b之间以及两根后竖向支撑杆12的上部外侧面和下部外侧面与叠合管廊的内外墙板10b之间;每个侧向调节机构包括一根固定在前竖向支撑杆11或后竖向支撑杆12的外侧面上的侧向杆51、一个通过螺栓连接在内外墙板10b内预埋的内侧螺母102上的连接座52、两根一头各自通过销钉53一一对应地连接在连接座42和侧向杆41的自由端上的螺柱54和连接在两根螺柱54的另一头之间的调节螺纹套55;两根螺柱54的螺纹的螺旋方向相反(见图3);调节螺纹套55采用厚度为10mm,长度为500mm的钢板围焊成内腔为37.5mm

×

50.5mm的矩形断面。

34.两个操作平台6一一对应地安装在两根前竖向支撑杆11的中部内侧面与两根后竖向支撑杆12的中部内侧面之间;操作平台6由规格为30mm、壁厚为3mm的方钢制作的底架和铺设在底架上的3mm厚的花纹板构成。

35.两对行走轮7一一对应地安装在两根下横联14上。

36.本发明的用于装配式叠合管廊的拼装架,采用内框架作为拼装架主体,并通过四个支撑支座3支撑在叠合管廊的底板10a上,并能将叠合管廊的顶板10c搁置在四个搁置支座2上;通过旋转四个搁置支座2的上旋转手柄22和四个支撑支座3上的下旋转手柄32,可实现拼装架从支撑功能到滑移前行功能的快速转换。

37.通过旋转四对侧向调节机构5的调节螺纹套55,由于两根螺柱54的螺纹的螺旋方向相反,可方便地调整叠合管廊的墙板10b与底板10a的垂直度。

38.通过固定支座4将拼装架与叠合管廊的底板10a固定形成整体,防止首片墙板10b安装时发生倾覆。

39.内调节机构是拼装架实现装配式拆装的关键部件,用于连接拼装架的4大支撑杆部件,通过两根连接套18上间隔设置的八个螺栓孔,并配合加长杆,可调节两根上横联13、两根下横联14、两根上纵联15和两根下纵联16的长度,使拼装架适应管廊内舱的宽度变化,调节范围能达到0~200cm。

40.在两个操作平台6上,作业人员能方便对四个搁置支座及四个侧向调节机构5进行调节。

41.行走轮7采用钢制轮,内置轴承,可加注黄油,行走阻力小,具有较长的使用寿命。

42.本发明的装配式叠合管廊的拼装方法,包括以下依次进行的步骤:管廊的基础垫

层找平、放样弹线、管廊的底板安装、拼装架就位、管廊的内墙板安装、管廊的外墙板安装、管廊的顶板安装、安装变形缝止水带安装、浇筑自密实混凝土、混凝土养护、管廊的顶板的受力转换、拼装架的功能转换、将拼装架推至下一节管廊。

43.进行管廊的底板安装步骤时,先将管廊的底板10a吊装到位,再对底板10a进行调平;

44.进行拼装架就位步骤时,先在管廊的底板10a上对应左舱的位置和右舱的位置各自组装一套拼装架的内框架,先根据左舱的宽度以及右舱的宽度采用两种内调节机构10中的一种来调节内框架的两根前竖向支撑杆11的间距以及两根后竖向支撑杆12的间距,本实施例中的左舱的宽度大于右舱的宽度,因此左舱内的拼装架采用的内调节机构10包括一根加长杆17和两根连接套18,而右舱内的拼装架采用的内调节机构10只要一根连接套18,同时根据一节管廊的长度采用两种内调节机构10中的一种来调节内框架的两根前竖向支撑杆11与两根后竖向支撑杆12的间距,本实施例采用一根连接套18作为内调节机构10来调节两根前竖向支撑杆11与两根后竖向支撑杆12的间距;接着在两个内框架上各自安装四个搁置支座2、四个支撑支座3、四个固定支座4、四对侧向调节机构5和两对行走轮7,再调节每套拼装架上的四个支撑支座3中的下旋转手柄32,直至两对行走轮7悬空,使每套拼装架上的四个支撑支座3与管廊的底板10a接触受力,然后将每套拼装架上的四个固定支座4中的角钢42通过螺栓与管廊的底板10a上预埋的内底螺母101连接;

45.进行管廊的内墙板安装步骤时,先将内墙板10b吊放到位,接着将左舱内位于右侧的两对侧向调节机构5与内墙板10b的左侧预埋的内侧螺母102连接,并将右舱内位于左侧的两对侧向调节机构5与内墙板10b的右侧预埋的内侧螺母102连接,再通过旋转四对侧向调节机构5上的调节螺纹套55调节内墙板10b的垂直度以及内墙板10b与底板10a之间的位置,然后将内墙板10b的底部外露筋与底板10a的外露筋点焊加固;

46.进行管廊的外墙板安装步骤时,先将两面外墙板10b吊放到位,接着将左舱内位于左侧的两对侧向调节机构5与外墙板10b的右侧预埋的内侧螺母102连接,并将右舱内位于右侧的两对侧向调节机构5与外墙板10b的左侧预埋的内侧螺母102连接,再通过旋转四对侧向调节机构5上的调节螺纹套55调节外墙板10b的垂直度以及外墙板10b与底板10a之间的位置,然后将外墙板10b的底部外露筋与底板10a的外露筋点焊加固;

47.进行管廊的顶板安装步骤时,先调整左舱内的四个搁置支座2上的上旋转手柄22,直至上钢板24的顶面标高与管廊的顶板10c的顶标高一致,同时调整右舱内的四个搁置支座2上的上旋转手柄22,直至上钢板24的顶面标高与管廊的顶板10c的顶标高一致,接着将左舱的顶板10c吊放在位于左舱内的四个搁置支座2的上钢板24上,并将右舱的顶板10c吊放在位于右舱内的四个搁置支座2的上钢板24上,再将左舱的顶板10c的两端外露的钢筋一一对应地与位于左侧的外墙板10b的顶部外露钢筋和内墙板10b的顶部外露钢筋点焊,并将右舱的顶板10c的两端外露的钢筋一一对应地与位于右侧的外墙板10b的顶部外露钢筋和内墙板10b的顶部外露钢筋点焊;

48.进行管廊的顶板的受力转换步骤时,调节左舱内的四个搁置支座2上的上旋转手柄22,直至上钢板24的顶面脱离左舱的顶板10c,同时调整右舱内的四个搁置支座2上的上旋转手柄22,直至上钢板24的顶面脱离右舱的顶板10c;

49.进行拼装架的功能转换步骤时,先将左舱内的四对侧向调节机构5中的任意一个

销钉53和右舱内的四对侧向调节机构5中的任意一个销钉53拆下,再将四对侧向调节机构5中的连接座51和右舱内的四对侧向调节机构5中的连接座51从内侧螺母102中拆下,使左舱内的拼装架与位于左侧的外墙板10b和内墙板10b脱离,并使左舱内的拼装架与位于右侧的外墙板10b和内墙板10b脱离,然后调节两套拼装架上四个支撑支座3上的下旋转手柄32,直至四个支撑支座3的下钢板34脱离管廊的底板,使两对行走轮7与底板接触。

50.本发明的装配式叠合管廊的拼装方法,仅3个工人3天就可以完成一跨10节叠合管廊的拼装,与采用盘扣式支撑架进行叠合管廊的拼装相比,工期加快了近62%,人工下降了57%,经济效益显著;另外滑移式拼装架采用可拆卸的标准化装配式设计,可适用于不同宽度的管廊内舱;若两根前竖向支撑杆和两根后竖向支撑杆也采用内调节机构作为竖向支撑调节,那么拼装架也可适用于不同高度的管廊内舱,其适用性将更加广泛。

51.以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本发明的范畴,应由各权利要求所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1