坚岩地区的自锚式预应力灌注桩筋锚固锚杆及其锚固方法与流程

1.本发明涉及桩基施工领域,更具体地说,涉及一种坚岩地区的自锚式预应力灌注桩筋锚固锚杆及其锚固方法。

背景技术:

2.对于需进入坚岩岩石较大深度的钻孔灌注桩,由于岩石太过坚硬,钻孔难度大,效率低、成本高,且用较低强度的混凝土来替代强度高的岩石在理论上也不合算,但常规钻孔桩需要埋入足够的岩石深度才能满足桩基抗弯、抗拔要求。对于岩石强度较大的裸岩地区水上桩基,钻孔施工难度很大。

技术实现要素:

3.本发明要解决的技术问题在于,提供一种坚岩地区的自锚式预应力灌注桩筋锚固锚杆及其锚固方法,其采用预应力锚杆锚岩桩可有效将桩基与坚硬的基岩连成整体,且预应力施加后桩身的抗弯能力还会有更大程度的提高。

4.本发明解决其技术问题所采用的技术方案是:构造一种自锚式坚岩地区的预应力灌注桩筋锚固锚杆,其特征在于,包括桩基,所述桩基包括混凝土桩和预应力钢绞线,所述混凝土桩内设置有预应力筋孔,所述预应力筋孔内设置有预应力钢绞线和注浆管,所述混凝土桩包括上混凝土桩和下混凝土桩,所述上混凝土桩设置在下混凝土桩上部,所述下混凝土桩设置在岩石的空洞内,所述预应力筋孔内设置有通过锚具锚固的预应力筋,所述锚具包括夹片、柱塞、约束橡皮筋、立交桥式钢绞线转向架和限位弹簧,所述立交桥式钢绞线转向架上部设置有柱塞,所述柱塞上部设置有夹片,所述夹片与立交桥式钢绞线转向架中间设置限制夹片上移幅度的限位弹簧,所述夹片外侧设置有防止夹片散开的约束橡皮筋,所述预应力钢绞线穿过夹片缠绕在立交桥式钢绞线转向架上,所述预应力钢绞线中间设置有注浆管。

5.按上述方案,所述柱塞为下大上小的锥台结构,所述柱塞为硬质钢材铸造加工的梅花形状且凸起的梅花瓣处为梅花孔洞,所述梅花孔洞内设置有预应力钢绞线和注浆孔。

6.按上述方案,所述夹片为下薄上厚的硬质钢材加工而成。

7.按上述方案,所述预应力筋孔采用预埋硬塑管或钢管成孔。

8.按上述方案,所述注浆管具有环向刚度及轴线柔韧度。

9.本发明还提供一种坚岩地区的自锚式预应力灌注桩筋锚固锚杆的锚固方法,包括以下步骤:

10.s1、通过旋挖钻机钻孔设备在岩石中成桩孔,钻孔至岩石中500mm以上,钻孔桩钢筋笼采用构造配筋,安放前将预应力筋孔成孔管与钢筋笼绑扎在一起,采用水下混凝土工艺浇筑混凝土桩,在混凝土达到预定强度后,采用地质钻机或潜孔钻机从预应力筋孔中向下钻孔,使孔深达到设计锚深要求;

11.s2、先将立交桥式钢绞线转向架对准方向、位置焊接在柱塞的大截面侧,将预应力

钢绞线从柱塞的梅花孔洞的大截面侧往小截面侧穿过,绕过立交桥式钢绞线转向架从对称的柱塞的梅花孔洞的孔中穿回,全部穿好后将夹片放置在柱塞的外侧用约束橡皮筋约束成整体,用限位弹簧将夹片连接在立交桥式钢绞线转向架上;

12.s3、将连接的预应力钢绞线连同锚具系统从钻好的预应力筋孔锚具朝下插到孔底,待所有孔中预应力钢绞线都插好后,用千斤顶在混凝土桩顶面张拉预应力钢绞线,顶面在张拉前需磨平并加垫钢板;

13.s4、张拉到设计张拉力后及时用压浆设备通过注浆管向预应力筋孔内自下而上注浆。

14.实施本发明的坚岩地区的预应力灌注桩筋锚固锚杆,具有以下有益效果:

15.本发明采用的锚具系统利用了楔形锚固稳定原理,使梅花形的柱塞与夹片之间通过滑移将夹片挤向孔壁,张拉产生的水平挤压后孔壁对夹片的摩檫力远大于张拉力,达到自身锚固的效果,立交桥式钢绞线转向架可使钢绞线互不干扰且能良好转向,避免了钢绞线在孔底锚固的弊端。

附图说明

16.下面将结合附图及实施例对本发明作进一步说明,附图中:

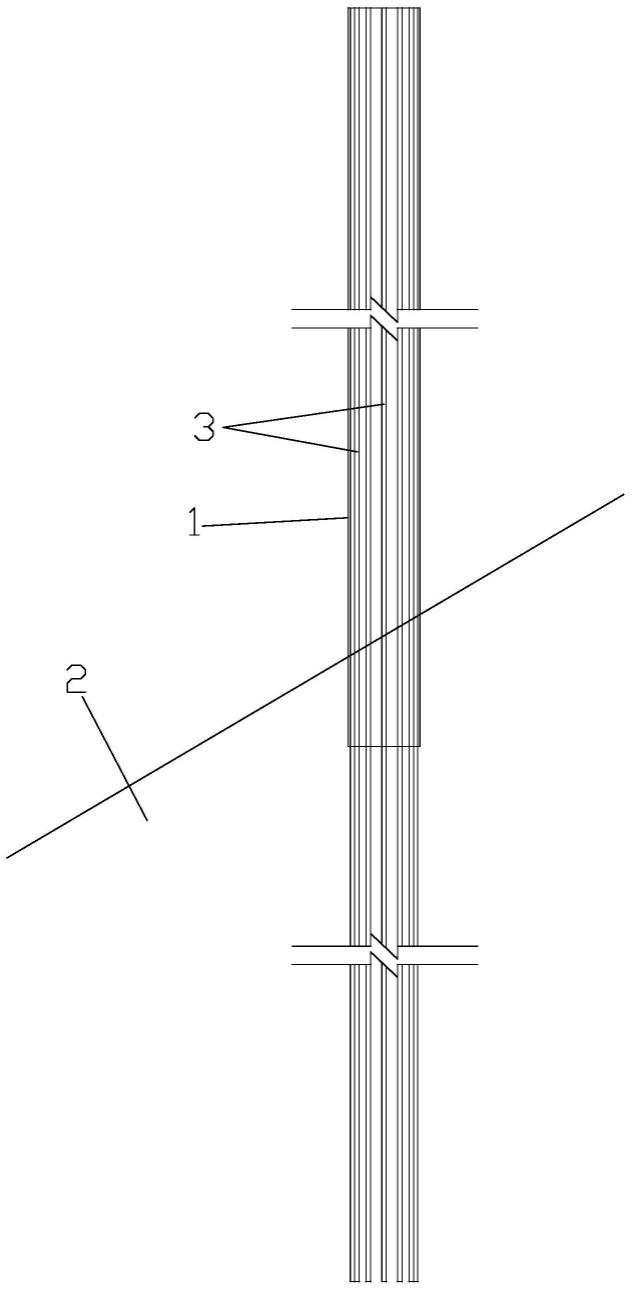

17.图1是本发明坚岩地区的自锚式预应力灌注桩筋锚固锚杆的结构示意图;

18.图2是本发明坚岩地区的自锚式预应力灌注桩筋锚固锚杆的俯视图;

19.图3是钢绞线与锚具组合侧视图;

20.图4是图3中的横向剖视图;

21.图5是夹片与柱塞组合侧视图;

22.图6是图5的底面图;

23.图7是夹片收缩状态示意图;

24.图8是夹片打开状态示意图;

25.图9是梅花型柱塞侧视图;

26.图10是梅花型柱塞底面图;

27.图11是立交式钢绞线转向架与柱塞组合侧视图;

28.图12是立交式钢绞线转向架与柱塞组合俯视图;

29.图13是立交式钢绞线转向架侧视图;

30.图14是立交式钢绞线转向架俯视图。

具体实施方式

31.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

32.如图1-14所示,在本发明的坚岩地区的自锚式预应力灌注桩筋锚固锚杆包括桩基,桩基包括混凝土桩1和预应力钢绞线4,混凝土桩1内设置有预应力筋孔3,预应力筋孔3内设置有预应力钢绞线4和注浆管10,混凝土桩1包括上混凝土桩和下混凝土桩,上混凝土桩设置在下混凝土桩上部,下混凝土桩设置在岩石2的空洞内,预应力筋孔3内设置有通过锚具锚固的预应力筋,锚具包括夹片5、柱塞6、约束橡皮筋7、立交桥式钢绞线转向架8和限

位弹簧9,立交桥式钢绞线转向架8上部设置有柱塞6,柱塞6上部设置有夹片5,夹片5与立交桥式钢绞线转向架8中间设置限制夹片5上移幅度的限位弹簧9,夹片5外侧设置有防止夹片5散开的约束橡皮筋7,预应力钢绞线4穿过夹片5缠绕在立交桥式钢绞线转向架8上,预应力钢绞线4中间设置有注浆管10。

33.混凝土桩1身通过旋挖钻机等钻孔设备成孔,桩身钢筋笼配筋按照构造筋配置。柱塞6为下大上小的锥台结构,柱塞6为硬质钢材铸造加工的梅花形状且凸起的梅花瓣处为梅花孔洞,梅花孔洞内设置有预应力钢绞线4和注浆管10。注浆管10具有环向刚度及轴线柔韧度。夹片5为下薄上厚的硬质钢材加工而成。预应力筋孔3采用预埋硬塑管或钢管成孔。预应力钢绞线4中间绑扎有纵向柔性的注浆管10,注浆管10具有一定的环向刚度及轴线柔韧度。

34.预应力筋在岩石2的孔中为自锚结构的锚具,锚具主要由夹片5、柱塞6、约束橡皮筋7、立交桥式钢绞线转向架8及限位弹簧9组成,夹片5为下薄上厚结构,为硬质钢材加工而成,柱塞6采用硬质钢材铸造加工而成,外形为下大上小的锥台结构,柱塞6的梅花孔洞中容纳预应力钢绞线4和注浆孔11,约束橡皮筋7放置在夹片5外侧的凹槽中,可防止夹片5散开,限位弹簧9可限制夹片5的上移幅度,防止夹片5脱离柱塞6的范围并在锚具下放到位后对夹片5产生初步下拉力,使夹片5与孔壁产生初步摩檫力。

35.对于岩石2强度较大的裸岩地区水上桩基,钻孔施工难度很大,但桩基要求抵抗水平荷载,因此需要一定的锚岩深度,此情况下采用预应力锚杆灌注桩来取代钻孔锚岩桩,采用常规的钻孔设备将岩石2钻到复合要求的强度及较好的完整性的岩石2面,正常浇筑灌注桩混凝土土,在浇筑混凝土前预埋预应力锚杆预留孔,在混凝土强度达到一定强度后用地质钻机或潜孔钻机从锚杆预留孔中钻孔进入岩石2中一定深度,然后将预应力筋连同锚具系统一同放入钻好的孔中,一直放到孔底,锚具的夹片5会在弹簧的拉力下下滑与孔壁紧贴,在张拉预应力筋时,梅花形的柱塞6上移,对外侧的夹片5产生较大的水平推力,进一步使夹片5对孔壁产生更大的压力,在压力作用下形成摩阻力,阻止夹片5上移,从而形成锚固效果。

36.本发明还提供一种坚岩地区的自锚式预应力灌注桩筋锚固锚杆的锚固方法,包括以下步骤:

37.s1、通过旋挖钻机钻孔设备在岩石2中成桩孔,钻孔至岩石2中500mm以上,钻孔桩钢筋笼采用构造配筋,安放前将预应力筋孔3成孔管与钢筋笼绑扎在一起,采用水下混凝土工艺浇筑混凝土桩1,在混凝土达到预定强度后,采用地质钻机或潜孔钻机从预应力筋孔3中向下钻孔,使孔深达到设计锚深要求;

38.s2、先将立交桥式钢绞线转向架8对准方向、位置焊接在柱塞6的大截面侧,将预应力钢绞线4从柱塞6的梅花孔洞的大截面侧往小截面侧穿过,绕过立交桥式钢绞线转向架8从对称的柱塞6的梅花孔洞的孔中穿回,全部穿好后将夹片5放置在柱塞6的外侧用约束橡皮筋7约束成整体,用限位弹簧9将夹片5连接在立交桥式钢绞线转向架8上;

39.s3、将连接的预应力钢绞线4连同锚具系统从钻好的预应力筋孔3锚具朝下插到孔底,待所有孔中预应力钢绞线4都插好后,用千斤顶在混凝土桩1顶面张拉预应力钢绞线4,顶面在张拉前需磨平并加垫钢板;

40.s4、张拉到设计张拉力后及时用压浆设备通过注浆管10向预应力筋孔3内自下而上注浆。

41.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1