一种沉井的施工方法与流程

1.本发明属于水利设施施工方法技术领域,具体涉及一种沉井的施工方法。

背景技术:

2.沉井是筒状的结构,将井内的泥土挖除,在自身重力或外力的作用下,客户井壁摩擦阻力后下沉,下沉至设计标高;对井底进行填塞,成为其他建筑物的基础结构。沉井被广泛应用于大型桥梁桥墩的基坑,取水、污水处理厂泵房,河流、湖泊旁水利设施的基础。

3.在传统的沉井施工中,井体的施工方式包括现浇混凝土和预制井体。现浇混凝土施工,在沉井施工现场搭建模架,将混合好的混凝土浇筑在模架内,完成施工;存在模架现场搭建施工难度大,搭建周期长的特点;沉井井壁厚度大,现浇混凝土凝固时间、保养时间长。预制井体是将井体分隔成若干预制件,将预制件提前制备;在沉井施工现场拼装;具有施工速度快,但施工的沉井整体性差,降低沉井的施工质量。为了提高沉井施工效率和整体性,成为所属技术领域技术人员亟待解决的技术问题。

技术实现要素:

4.为了提高沉井施工效率和整体性,本发明提供一种沉井的施工方法;为了实现上述目的,本发明采用的技术方案具体如下:

5.一种沉井的施工方法,其特征在于,包括以下步骤:

6.步骤1制备预制件:将沉井井壁分隔成结构相同的预制件,所述预制件包括第一弧形块、第二弧形块和连接钢柱,所述第一弧形块和第二弧形块平行间隔布置;所述连接钢柱两端分别预埋在第一弧形块和第二弧形块内,用于将第一弧形块和第二弧形块连接成一整体;在所述第一弧形块和第二弧形块的左端分别设置有第一卡槽,右端设置第一卡台,所述第一卡槽用于与相邻预制件的右端第一卡台连接,所述第一卡台用于相邻预制件的左端的第一卡槽连接;在所述第一弧形块和第二弧形块的上下两端分别设置第二卡槽和第二卡台,所述第二卡槽和第二卡台分别与上下相邻预制件适配;

7.步骤2制备沉井底座:根据沉井尺寸要求,采用钢筋混凝土浇筑沉井底座;所述沉井底座包括环台,在所述环台的上端面上设置有与所述预制件适配的第二卡槽或第二卡台;在所述环台的上端面设置有螺杆柱,所述螺杆柱的轴向竖直布置,所述螺杆柱的下端预埋在所述环台内;

8.步骤3拼接预制件:将步骤1中预制件拼接在环台上,形成一层预制件层,所述预制件的下端与所述环台卡接,相邻预制件之间通过第一卡槽与第二卡台实现卡接;

9.步骤4连接螺杆柱:通过与螺套两端螺纹连接,将下一个螺杆柱的下端连接在步骤2中的螺杆柱的上端,实现螺杆柱向上延伸;

10.步骤5现浇混凝土:绑扎钢筋,浇水将预制件湿透,将预制好的混凝土浇筑在第一弧形块、第二弧形块和沉井底座围合形成的腔室内,捣实、凝固和保养;

11.步骤6沉井下沉:移除沉井下端泥土,使所述沉井均匀下沉,沉井下沉深度符合工

艺要求;

12.步骤7注入砾石:在沉井的外侧壁与坑壁之间注入砂或砾石,用于填充间隙;

13.步骤8重复实施步骤3-7:重复实施步骤3至步骤7,使沉井下沉深度达到设计标高;完成沉井的下沉;

14.步骤9填塞井底:向井底铺设砾石,整平井底,现浇钢筋混凝土完成井底施工;

15.步骤10注水泥浆液:将水泥溶液渗入步骤7中砾石之间的间隙内,填充砾石间隙。

16.本发明沉井的施工方法的有益效果:将沉井井壁设置成若干预制件,预制件采用模具批量制备,提高生产效率;将预制件设置成第一弧形块、第二弧形块和连接钢柱,连接钢柱将第一弧形块和第二弧形块连接成一整体;拼接时,在沉井的圆周方向上,通过第一卡台与第一卡槽之间的卡接;在竖直方向上,通过第二卡台与第二卡槽之间的卡接;以及预制件与沉井底座上端面之间的卡接,使相邻预制件之间、以及与沉井底座之间连接成一整体;提高沉井的整体性;

17.本发明采用预制件的第一弧形块、第二弧形块和沉井底座围合形成腔室,在腔室内绑扎钢筋和现浇筑混凝土,使预制件之间的缝隙与现浇筑混凝土的接头在竖直方向错位,有利于提高沉井的整体性、强度和抗渗能力;螺杆柱通过螺套连接,实现螺杆柱向上延伸,螺杆柱掩埋在现浇筑混凝土内,提高分层浇筑的现浇筑混凝土的整体性;预制件与底座围合形成腔室,无需在沉井施工现场搭建模架;解决模架现场搭建施工难度大,搭建周期长的问题;预制件无需拆卸,支撑井壁大部分重量的同时,对现浇筑混凝土具有限位作用,无需等待现浇筑混凝土保养完成后,才能浇筑下一层混凝土,提高生产效率。

18.在步骤5中在步骤7中,在沉井的外侧壁与坑壁之间注入砂或砾石,为坑壁提供支撑,防止坑壁垮塌。

19.进一步地,所述第一卡槽为燕尾槽,所述第一卡台为燕尾台;拼装时,燕尾台从上下方向卡入燕尾槽内,实现左右方向上两相邻的预制件之间的卡接。

20.有益效果:在沉井的周向上,两相邻的预制件之间通过燕尾台从上下方向上卡入燕尾槽内,实现卡接,具有连接紧密牢固,并两两相邻预制件之间连接缝隙为折弯缝隙,提高二者之间连接密封性,减少现浇筑混凝土时,混凝土的逃逸。

21.进一步地,所述连接钢柱包括若干根;在竖直方向上,若干根连接钢柱设置在所述预制件的中部,沿所述预制件的周向均匀间隔布置;所述连接钢柱的两端分别焊接有钢台。

22.有益效果:若干根连接钢柱均匀间隔布置,有利于提高第一弧形块和第二弧形块的整体性;将连接钢柱设置在预制件的中部,以连接钢柱的中心连线为分界线设置模板,避免模板与连接钢柱之间干涉,提高模板的安装和拆卸效率。

23.进一步地,步骤5现浇混凝土中钢筋绑扎在步骤2拼接预制件之前绑扎;在步骤2拼接预制件之后进一步固定,绑扎固定在螺杆柱和连接钢柱上。

24.有益效果:将步骤5中钢筋绑扎提前到步骤2拼接预制件之前,避免拼接预制件时,绑扎的钢筋与连接钢柱之间干涉;在步骤2拼接预制件之后,进一步固定,使绑扎的钢筋位于现浇筑混凝土的中部,有利于提高现浇筑混凝土的整体性和强度。

25.进一步地,所述沉井底座还包尖脚,所述尖脚的横截面为三角形;所述尖脚设置在所述环台的下端,与所述换台为一整体;在所述尖脚的下端镶嵌有v形钢板。

26.有益效果:将尖脚设计成三角形,沉井底座下沉过程中,减少受力面积,有利于提

高下沉效率的同时,部分泥土挤压向坑壁,提高坑壁的紧实度,减少坑壁塌陷;在下端镶嵌v形钢板,避免下沉过程中尖脚磨损脱落。

27.进一步地,所述第二卡槽或第二卡台和螺杆柱设置在所述环台上端面内侧;所述沉井下沉过程中,使沉井井壁外侧与坑壁间存在间隙,用于供砾石填充。

28.有益效果:沉井井壁外侧与坑壁之间存在间隙,减少摩擦阻力,提高下沉效率;砾石传递部分压力,减少坑壁的塌陷。

29.进一步地,步骤7中所用的砾石的粒径为5mm~20mm;砾石的磨圆度为圆状或极圆状;在步骤10中水泥浆液为压力注入,将注液管的出液端埋入砾石内,注入压力控制在0.2~3mpa。

30.有益效果:选用粒径为5mm~20mm、磨圆度为圆状或极圆状的砾石,砾石填充在沉井井壁外侧与坑壁间的间隙时,砾石之间存在空洞,便于后期水泥液的注入和填充,水泥液凝固后,使砾石形成一整体,提高沉井的稳定性;当沉井下沉过程中,沉井相对坑壁相对位移,砾石跟随滚动下沉,将滑动摩擦转变为滚动摩擦,减少摩擦力,有利于提高沉井下沉效率;注入水泥浆液时,压力控制在0.2~3mpa,有利于水泥浆液的快速渗入,提高注入质量。

31.进一步地,在步骤2中制备沉井底座之前,压入若干钢桩柱,钢柱柱位于沉井底座的外侧,沿所述沉井底座的周向均匀间隔布置。

32.有益效果:当遇到地质松软的施工场地时,提前压入钢桩柱,挤紧土质的同时,为泥土开挖过程,坑壁提供支撑,避免或减少坑壁塌陷。

附图说明

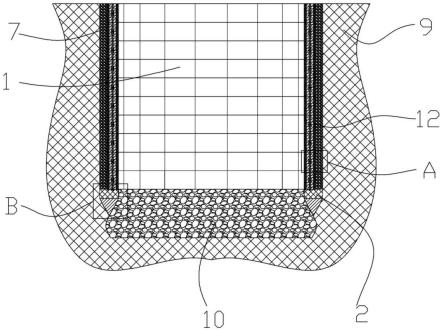

33.图1是采用本发明沉井的施工方法制备的沉井剖视图;

34.图2是图1中a处放大图;

35.图3是图1中b处放大图;

36.图4是本发明沉井的施工方法中使用的预制件立体结构图;

37.图5是预制件的剖视图。

38.图中:1-预制件,11-第一弧形块,12-第二弧形块,13-连接钢柱,14-钢台,15-第一卡槽,16-第一卡台,17-第二卡槽,18-第二卡台,2-沉井底座,21-环台,22-尖脚,23-v形钢板,3-螺杆柱,4-螺套,5-钢筋,6-现浇筑混凝土,7-砾石,8-水泥浆液;9-沉井井壁;10-井底。

具体实施方式

39.下面结合附图及具体实施方式对本发明作进一步详细描述:

40.本发明沉井的施工方法具体如下:

41.步骤1制备预制件1:

42.根据沉井施工图纸的要求,将沉井井壁9分隔成结构相同的若干预制件1。预制件1的结构如图1所示,具体包括第一弧形块11、第二弧形块12和连接钢柱13。第一弧形块11和第二弧形块12平行间隔布置。连接钢柱13两端分别预埋在第一弧形块11和第二弧形块12内,用于将第一弧形块11和第二弧形块12连接成一整体。

43.在本实施例中,在连接钢柱13的两端分别焊接有钢台14,两钢台14相互平行,连接

钢柱13的轴线与钢台14的焊接平面垂直;钢台14预埋在第一弧形块11和第二弧形块12内。连接钢柱13包括若干根;在竖直方向上,若干根连接钢柱13设置在预制件1的中部,沿预制件1的周向均匀间隔布置;若干根连接钢柱13均匀间隔布置,有利于提高第一弧形块11和第二弧形块12的整体性;将连接钢柱13设置在预制件1的中部,预制件1制造采用专用模板和滑块拼接而成;在第一弧形块11和第二弧形块12的相对面的模板以连接钢柱13的中心连线为分界线,分为上下两块;避免模板与连接钢柱13之间干涉,提高模板的安装和拆卸效率。在其他实施例中,连接钢柱的两端未设置钢台,连接钢柱的两端直接预埋在第一弧形块和第二弧形块内。

44.在第一弧形块11和第二弧形块12的左端分别设置有第一卡槽15,右端设置第一卡台16,第一卡槽15用于与相邻预制件1的右端第一卡台16连接,第一卡台16用于相邻预制件1的左端的第一卡槽15连接;在第一弧形块11和第二弧形块12的上下两端分别设置第二卡槽17和第二卡台18,第二卡槽17和第二卡台18分别与上下相邻预制件1适配。

45.在本实施例中,第一卡槽15为燕尾槽,第一卡台16为燕尾台;拼装时,燕尾台从上下方向卡入燕尾槽内,实现左右方向上两相邻的预制件1之间的卡接。在沉井的周向上,两相邻的预制件1之间通过燕尾台从上下方向上卡入燕尾槽内,实现卡接,具有连接紧密牢固,并两两相邻预制件1之间连接缝隙为折弯缝隙,提高二者之间连接密封性,减少现浇筑混凝土6时,混凝土的逃逸。在其他实施例中,第一卡槽为条形凹槽,第一卡台为条形凸台,拼装时条形凸台插入条形凹槽内,实现左右相邻的预制件之间的卡接。

46.步骤2制备沉井底座2:

47.根据沉井尺寸要求,采用钢筋5混凝土浇筑沉井底座2;沉井底座2包括环台21,在环台21的上端面上设置有与预制件1适配的第二卡槽17或第二卡台18。第二卡槽17为条形槽,第二卡台18为条形凸台,条形槽与条形凸台适配。在本实施例中,在环台21的上端面设置的为第二卡槽17。拼接时,最底层的预制件1下端面的第二卡台18插入环台21上端面的第二卡槽17。

48.在环台21的上端面设置有螺杆柱3,螺杆柱3的轴向竖直布置,螺杆柱3的下端预埋在环台21内。在本实施例中,第二卡槽17和螺杆柱3设置在环台21上端面内侧;沉井下沉过程中,使沉井井壁9外侧与坑壁间存在间隙,用于供砾石7填充。沉井井壁9外侧与坑壁之间存在间隙,减少摩擦阻力,提高下沉效率;砾石7传递部分压力,减少坑壁的塌陷。

49.在本实施例中,沉井底座2还包尖脚22,尖脚22的横截面为三角形;尖脚22设置在环台21的下端,与换台为一整体;在尖脚22的下端镶嵌有v形钢板23。将尖脚22设计成三角形,沉井底座2下沉过程中,减少受力面积,有利于提高下沉效率的同时,部分泥土挤压向坑壁,提高坑壁的紧实度,减少坑壁塌陷;在下端镶嵌v形钢板23,避免下沉过程中尖脚22磨损脱落。在其他实施例中,在一些特殊地质(如:沼泽、湖泊等)沉井施工时,在沉井底座下端面不设置尖脚。

50.步骤3拼接预制件1:

51.将步骤1中预制件1拼接在环台21上,形成一层预制件1层,预制件1的下端第二卡台18插入环台21的第二卡槽17内实现卡接,相邻预制件1之间通过第一卡槽15与第二卡台18实现卡接;预制件1的第一弧形块11、第二弧形块12和沉井底座2围合形成腔室,该腔室形成用于供现浇混凝土的模板腔室。

52.步骤4连接螺杆柱3:

53.通过与螺套4两端螺纹连接,将下一个螺杆柱3的下端连接在步骤2中的螺杆柱3的上端,实现螺杆柱3向上延伸。连接时需要将连接螺杆柱3两端打磨除锈。

54.步骤5现浇混凝土:

55.绑扎钢筋5,浇水将预制件1湿透,将预制好的混凝土浇筑在第一弧形块11、第二弧形块12和沉井底座2围合形成的腔室内,捣实、凝固和保养。现浇筑混凝土6前,将预制件1湿透,防止浇筑混凝土后,预制件1吸水改变混凝土内的水含量,降低混凝土凝固后的性能。

56.在本实施例中,步骤5现浇混凝土中钢筋5绑扎在步骤2拼接预制件1之前绑扎;在步骤2拼接预制件1之后进一步固定,绑扎固定在螺杆柱3和连接钢柱13上。将步骤5中钢筋5绑扎提前到步骤2拼接预制件1之前,避免拼接预制件1时,绑扎的钢筋5与连接钢柱13之间干涉;在步骤2拼接预制件1之后,进一步固定,使绑扎的钢筋5位于现浇筑混凝土6的中部,有利于提高现浇筑混凝土6的整体性和强度。在其他实施例中,当预制件结构比较小时,可完成步骤拼接预制件后,采用现场绑扎现浇混凝土的钢筋的方式施工。

57.步骤6沉井下沉:

58.移除沉井底1010的泥土,使沉井缓慢下沉,在施工过程中,井底1010泥土移除均衡,使沉井均衡下沉,减少沉井下降过程中偏向,沉井下沉深度符合本阶段施工的施工要求。

59.步骤7注入砾石7:

60.在沉井的外侧壁与坑壁之间注入砂或砾石7,用于填充间隙。所用的砾石7的粒径为5mm~20mm;砾石7的磨圆度为圆状或极圆状。砾石7填充在沉井井壁9外侧与坑壁间的间隙时,砾石7之间存在空洞,便于后期水泥液的注入和填充,水泥液凝固后,使砾石7形成一整体,提高沉井的稳定性;当沉井下沉过程中,沉井相对坑壁相对位移,砾石7跟随滚动下沉,将滑动摩擦转变为滚动摩擦,减少摩擦力,有利于提高沉井下沉效率。

61.步骤8重复实施步骤3-7:

62.重复实施步骤3至步骤7,使沉井下沉深度达到设计标高;完成沉井的下沉。

63.步骤9填塞井底1010:

64.向井底1010铺设砾石7,整平井底1010,现浇钢筋5混凝土完成井底1010施工。

65.步骤10注水泥浆液8:

66.将水泥溶液渗入步骤7中砾石7之间的间隙内,填充砾石7之间间隙。在本实施例中,水泥浆液8为压力注入,将注液管的出液端埋入砾石7内,注入压力控制在0.2~3mpa。有利于水泥浆液8的快速渗入,提高注入质量;使水泥浆液8填充在砾石7之间存在空洞或缝隙内,使砾石7形成一整体,提高沉井的稳定性。

67.本发明将沉井井壁9设置成若干预制件1,预制件1采用模具批量制备,提高生产效率。预制件1的第一弧形块11、第二弧形块12和沉井底座2围合形成腔室,在腔室内绑扎钢筋5和现浇筑混凝土6,使预制件1之间的缝隙与现浇筑混凝土6的接头在竖直方向错位,有利于提高沉井的整体性、强度和抗渗能力。预制件1与底座围合形成腔室,无需在沉井施工现场搭建模架;解决模架现场搭建施工难度大,搭建周期长的问题;预制件1无需拆卸,支撑井壁大部分重量的同时,对现浇筑混凝土6具有限位作用,无需等待现浇筑混凝土6保养完成后,才能浇筑下一层混凝土,提高生产效率。

68.当遇到地质松软的施工场地时,在步骤2中制备沉井底座2之前,压入若干钢桩柱,钢柱柱位于沉井底座2的外侧,沿所述沉井底座2的周向均匀间隔布置。提前压入钢桩柱,挤紧土质的同时,为泥土开挖过程,坑壁提供支撑,避免或减少坑壁塌陷。

69.在本发明中,除非另有明确的规定和限定,术语“安装”,“相连”,“连接”,“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

70.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1