一种基坑支护管桩连接结构的制作方法

1.本实用新型属于建设技术领域,更具体而言,涉及一种基坑支护管桩连接结构。

背景技术:

2.在基坑中,常常采用管桩来充当支护桩。由于目前基坑朝着深、大的方向发展,支护管桩经常需要进行接桩加长处理,两个管桩的连接处则会形成薄弱位置,抗弯抗剪能力都比较差,所以需要对两个管桩的连接处进行加固处理。

3.针对这种情况,cn 15329843u公开了一种高强预应力钢管桩,包括钢管桩本体、加长体和连接机构,连接机构包括上管套和下管套,上管套的外侧壁上焊接有多根等间隔设置的定位杆,下管套的外侧壁上焊接有多个等间隔设置且与定位杆相对应的定位块,定位块的顶部向内设置有定位槽,钢管桩本体上部的外侧壁上套设有下固定圈,加长体下部的外侧壁上套设有上固定圈,上管套由上至下套入加长体直至其底部紧密接触上固定圈,下管套由上至下套入钢管桩本体直至其底部紧密接触下固定圈,定位杆的下部对应插入定位槽中,且定位杆下部和定位块通过第一螺栓固定连接在一起。

4.上述管桩采用连接机构来加固两个管桩之间的连接处,其主要通过多个定位杆来提高两个管桩的连接处的抗弯抗剪能力,这种结构较为复杂,随着时间的推移,如果管套出现松动,势必会影响整体的强度,可靠性比较低。

技术实现要素:

5.本实用新型的主要目的在于提供一种基坑支护管桩连接结构,旨在增强管桩连接处的抗弯抗剪性能,提高可靠性。

6.根据本实用新型的第一方面,提供了一种基坑支护管桩连接结构,包括依次对接的上管桩和下管桩,所述下管桩的内部腔室中水平布置有一圆形底板,所述圆形底板的上方形成一容纳腔,所述容纳腔内设有一钢筋笼,所述钢筋笼的下端位于下管桩的内部腔室中,所述钢筋笼的上端位于上管桩的内部腔室中,所述容纳腔内浇筑有用于包裹住钢筋笼的混凝土层。

7.上述的基坑支护管桩连接结构中,所述下管桩的内部腔室中还设有使圆形底板悬挂在下管桩的内部腔室中的悬挂模块,所述悬挂模块包括搭靠在下管桩的上端面的横杆,所述横杆向下延伸出若干个竖杆,所述竖杆与圆形底板固定连接。

8.上述的基坑支护管桩连接结构中,所述横杆为两个,两个所述横杆垂直相交形成十字架。

9.上述的基坑支护管桩连接结构中,一个所述横杆上设有两个竖杆且两个竖杆之间的距离大于所述钢筋笼的直径。

10.上述的基坑支护管桩连接结构中,所述圆形底板与下管桩的上端面之间的距离大于1.5m,所述钢筋笼的长度大于3m。

11.上述的基坑支护管桩连接结构中,所述钢筋笼位于所述下管桩的内部腔室中的长

度和所述钢筋笼位于所述上管桩的内部腔室中的长度一致。

12.上述的基坑支护管桩连接结构中,所述钢筋笼包括多个主筋、沿主筋的长度方向间隔布置的多个用于串起主筋的箍筋,相邻的两个箍筋之间的距离为180-220mm。

13.本实用新型上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

14.本实用新型中在下管桩的内部腔室中设置一个圆形底板来构建一个容纳腔,然后在容纳腔内放置钢筋笼并浇筑混凝土层,待混凝土层凝固后,便会形成一个连接柱,连接柱串联起下管桩和上管桩,可以有效增强下管桩和上管桩的连接处的抗弯抗剪性能,并且连接柱与下管桩的内部腔室、上管桩的内部腔室都是粘连在一起的,不会轻易分离,可靠性也得到了提高。

附图说明

15.下面结合附图和实施例对本实用新型进一步地说明;

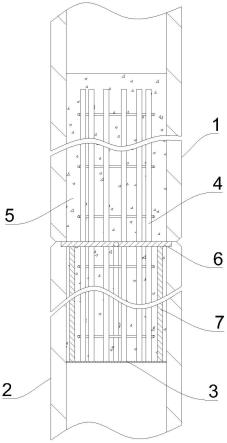

16.图1是本实用新型实施例1的结构剖视图;

17.图2是本实用新型实施例1去除上管桩后的俯视图。

具体实施方式

18.下面详细描述本实用新型的实施方式,实施方式的示例在附图中示出,其中相同或类似的标号自始至终表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

19.下文的公开提供了许多不同的实施方式或例子用来实现本实用新型的不同方案。

20.实施例1

21.参照图1至图2所示,本实用新型一个实施例中,一种基坑支护管桩连接结构,包括依次对接的上管桩1和下管桩2,所述下管桩2的内部腔室中水平布置有一圆形底板3,所述圆形底板3的上方形成一容纳腔,所述容纳腔内设有一钢筋笼4,所述钢筋笼4的下端位于下管桩2的内部腔室中,所述钢筋笼4的上端位于上管桩1的内部腔室中,所述容纳腔内浇筑有用于包裹住钢筋笼4的混凝土层5;

22.施工时,先在下管桩2的内部腔室中设置一个圆形底板3来构建一个容纳腔,然后在容纳腔内放置钢筋笼4并浇筑混凝土层5,待混凝土层5凝固后,便会形成一个连接柱,连接柱串联起下管桩2和上管桩1,可以有效增强下管桩2和上管桩1的连接处的抗弯抗剪性能,并且连接柱与下管桩2的内部腔室、上管桩1的内部腔室都是粘连在一起的,不会轻易分离,可靠性也得到了提高。

23.本实施例中,在浇筑混凝土层5时采用的是膨胀混凝土,可以补偿混凝土层5凝固过程中的收缩,使混凝土层5与下管桩2的内部腔室、上管桩1的内部腔室贴合;

24.且为了确保圆形底板3具有足够的支撑力,圆形底板3可为钢板且厚度为4-5mm。

25.在实际施工时,因为要保持圆形底板3悬空,圆形底板3的布置方法一直是个难点,一般是使圆形底板3的外径等于或略大于下管桩2的内部腔室的直径,然后将圆形底板3塞进下管桩2的内部腔室中,使圆形底板3可以卡在下管桩2的内部腔室中;

26.或者,在所述下管桩2的内部腔室中设置使圆形底板3悬挂在下管桩2的内部腔室

中的悬挂模块,所述悬挂模块包括搭靠在下管桩2的上端面的横杆6,所述横杆6向下延伸出若干个竖杆7,所述竖杆7与圆形底板3固定连接,通过横杆6来拉住圆形底板3,使其不掉落;

27.在设置悬挂模块的结构下,由于有横杆6的存在,需要先将钢筋笼4固定到圆形底板3上,然后再设置横杆6,布置圆形底板3时钢筋笼4则是一同放入下管桩2的内部腔室中,然后再对接上管桩1,最后浇筑混凝土;且由于圆形底板3不会掉落,圆形底板3的外径可以小于下管桩2的内部腔室的直径,使圆形底板3的外壁贴合下管桩2的内壁或与下管桩2的内壁残留些许下小缝隙即可。

28.优选地,所述横杆6为两个,两个所述横杆6垂直相交形成十字架,具有更好的支撑力;在实际施工时,可以在下管桩2的上端面或上管桩1的下端面上设置用于嵌入横杆6的凹槽。

29.优选地,一个所述横杆6上设有两个竖杆7且两个竖杆7之间的距离大于所述钢筋笼4的直径,那么四个竖杆7可以围在钢筋笼4的外围,具有定位作用,配合横杆6可以使钢筋笼4稳定的固定在圆形底板3上。

30.在具体的实施方式中,可采用钢筋来充当竖杆7和横杆6,且竖杆7与圆形底板3之间、竖杆7与横杆6之间均是通过焊接的方式固定在一起。

31.为了确保混凝土层5可以有效的连接下管桩2和上管桩1,钢筋笼4在下管桩2和上管桩1的内部腔室中都需要具有一定的长度,这个长度的限制取决于圆形底板3与下管桩2的上端面之间的距离,本实施例中,所述圆形底板3与下管桩2的上端面之间的距离大于1.5m,所述钢筋笼4的长度要大于3m。

32.优选地,所述钢筋笼4位于所述下管桩2的内部腔室中的长度和所述钢筋笼4位于所述上管桩1的内部腔室中的长度一致,这样子后续混凝土层5的受力更为均衡;

33.作为本实施例的具体表现形式,所述圆形底板3与下管桩2的上端面之间的距离为2m,所述钢筋笼4的长度为4m。

34.本实施例中,所述钢筋笼4包括多个主筋41、沿主筋41的长度方向间隔布置的多个用于串起主筋41的箍筋42,相邻的两个箍筋42之间的距离为180-220mm,使钢筋笼4具有更好的强度;优选地,相邻的两个箍筋42之间的距离为200mm。

35.尽管已经示出和描述了本实用新型的实施方式,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施方式进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1