一种管桩端板的制作方法

1.本实用新型涉及管桩安装应用领域,尤其涉及到一种管桩端板。

背景技术:

2.预应力混凝土管桩可分为后张法预应力管桩和先张法预应力管桩,先张法预应力管桩是采用先张法预应力工艺和离心成型法制成的一种空心筒体细长混凝土预制构件,主要由圆筒形桩身、端头板和钢套箍等组成。

3.管桩端板是混凝土预制构件安装定位的重要组成部分,其是使混泥土底座与混泥土钢筋构件相互连接的部件,主要用于建筑建设、公路建设、铁路建设港口码头建设、机场建设、水上工程建设,其作用一方面主要用于制作高强度水泥管桩时涨拉钢筋骨架,使之产生预应力,另一方面在打桩时管桩端板需承受打桩机锤击,并起到两两管桩之间的连接作用,述其是制作预应力高强度水泥管桩必不可缺的金属构件。

4.现有的很多管桩端板在实际工地使用后,位于管桩顶部的管端端板须取走,且作为废品进行处理,进而导致资源的浪费。

5.因此,我们有必要对管桩端板进行改善,以克服上述缺陷。

技术实现要素:

6.本实用新型的目的是提供一种管桩端板,实现管桩端板有效快速翻新,并确保管桩端板的标准要求,提升翻新后的管桩端板外观质量。

7.本实用新型的上述技术目的是通过以下技术方案实现的:一种管桩端板,包括管桩端板本体,所述管桩端板本体开设有若干原主筋锚孔、原钢筋孔,所述原主筋锚孔侧壁与原钢筋孔连通,所述管桩端板本体经钻孔或冲切并加工形成有新主筋锚孔,所述原主筋锚孔及原钢筋孔内填补有填补料,且在新主筋锚孔侧边加工形成新钢筋孔,所述原主筋锚孔、原钢筋孔焊接有焊料并实现封堵,所述新主筋锚孔与所述原主筋锚孔呈错位设置。

8.本实用新型的进一步设置为:所述填补料为所述管桩端板本体冲切新主筋锚孔后所产生的冲切余料或定制料。

9.本实用新型的进一步设置为:所述管桩端板本体的原主筋锚孔、原钢筋孔位置焊料表面与管桩端板本体表面齐平。

10.本实用新型的进一步设置为:所述新主筋锚孔及新钢筋孔与原主筋锚孔、原钢筋孔之间留有一定间隙。

11.本实用新型的进一步设置为:管桩端板本体外侧壁边沿位置设置有压钢带槽,所述压钢带槽呈环状设置。

12.综上所述,本实用新型具有以下有益效果:

13.在对使用过的管桩端板翻新时,先填补管桩端板的原主筋锚孔及原钢筋孔,即将填补料补入原主筋锚孔并通过焊接固定填补料,同时通过焊料填补完成原主筋锚孔及原钢筋孔,然后在对管桩端板本体钻孔或冲切加工,并加工形成新主筋锚孔的坯孔,并加工新钢

筋孔,新钢筋孔可以同步冲切成型,也可以在冲切新主筋锚孔的坯孔后,进行铣加工;然后对新主筋锚孔的坯孔进行攻螺纹,并加工成型新主筋锚孔。另外在通过冲切方式加工新主筋锚孔时,冲切新主筋锚孔的坯孔时产生的冲切余料填补于原主筋锚孔,即填补料为冲切余料。翻新后的新主筋锚孔、新钢筋孔不受原主筋锚孔、原钢筋孔的影响,确保翻新后的管桩端板的性能。

14.将冲切余料或定制料填补于原主筋锚孔及原钢筋孔并通过焊料焊接封堵原主筋锚孔、原钢筋孔后,再通过对管桩端板本体原主筋锚孔、原钢筋孔位置进行打磨处理,保证管桩端板本体表面的平整,提升管桩主体外观的美观度。

附图说明

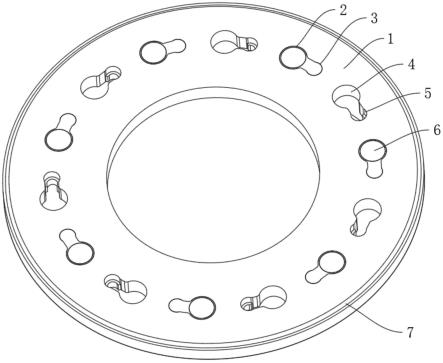

15.图1是本实用新型的结构示意图;

16.图2是本实用新型的剖视图。

17.图中数字所表示的相应部件名称:1、管桩端板本体;2、原主筋锚孔; 3、原钢筋孔;4、新主筋锚孔;5、新钢筋孔;6、填补料;7、压钢带槽。

具体实施方式

18.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图示与具体实施例,进一步阐述本实用新型。

19.如图1和图2所示,本实用新型提出的一种管桩端板,包括管桩端板本体1,所述管桩端板本体1开设有若干原主筋锚孔2、原钢筋孔3,所述原主筋锚孔2侧壁与原钢筋孔3连通。所述管桩端板本体1经钻孔冲切并加工形成有新主筋锚孔4,且在新主筋锚孔4侧边加工形成新钢筋孔5,所述原主筋锚孔2填补有填补料6,并且原主筋锚孔2、原钢筋孔3焊接有焊料并实现封堵。所述新主筋锚孔4与所述原主筋锚孔2呈错位设置,并且新主筋锚孔4位于两个原主筋锚孔2中间位置,新主筋锚孔4及新钢筋孔5 与原主筋锚孔2、原钢筋孔3之间留有一定间隙,即新主筋锚孔4及新钢筋孔5不与原主筋锚孔2、原钢筋孔3接触,并避免原主筋锚孔2、原钢筋孔 3受原主筋锚孔2、原钢筋孔3影响。

20.在对使用过的管桩端板翻新时,先填补管桩端板本体1的原主筋锚孔2 及原钢筋孔3,即将填补料6补入原主筋锚孔2并通过焊接固定填补料6,同时通过焊料填补完成原主筋锚孔2及原钢筋孔3,然后在对管桩端板本体 1钻孔或冲切加工,并加工形成新主筋锚孔4的坯孔,并加工新钢筋孔5,在冲切新主筋锚孔4的坯孔后,进行铣加工或冲切加工;然后对新主筋锚孔4的坯孔进行攻螺纹,并加工成型新主筋锚孔4。另外在通过冲切方式加工新主筋锚孔4时,冲切新主筋锚孔4的坯孔时产生的冲切余料填补于原主筋锚孔2,即填补料6为冲切余料,新钢筋孔5可以同步冲切成型;通过钻孔方式加工新主筋锚孔4的,可以定制与原主筋锚孔2一致或相应的填补料6,并将定制的填补料6填补于原主筋锚孔2。翻新后的新主筋锚孔4、新钢筋孔5不受原主筋锚孔2、原钢筋孔3的影响,确保翻新后的管桩端板本体1的性能。

21.本实施例中,管桩端板本体1的原主筋锚孔2、原钢筋孔3位置焊料表面与管桩端板本体1表面齐平,即将填补料6填补于原主筋锚孔2并通过焊料焊接封堵原主筋锚孔2、原钢筋孔3后,再通过对管桩端板本体1原主筋锚孔2、原钢筋孔3位置进行打磨处理,保证管桩端

板本体1表面的平整,提升管桩主体外观的美观度。

22.另外,在管桩端板本体1外侧壁边沿位置压制有一圈压钢带槽7,所述压钢带槽7呈环状设置。

23.在本文中,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了表达技术方案的清楚及描述方便,因此不能理解为对本实用新型的限制。

24.在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

25.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等同物界定。

技术特征:

1.一种管桩端板,包括管桩端板本体(1),所述管桩端板本体(1)开设有若干原主筋锚孔(2)、原钢筋孔(3),所述原主筋锚孔(2)侧壁与原钢筋孔(3)连通,其特征在于:所述管桩端板本体(1)经钻孔或冲切并加工形成有新主筋锚孔(4),所述原主筋锚孔(2)内填充有填补料(6),且在新主筋锚孔(4)侧边加工形成新钢筋孔(5),所述原主筋锚孔(2)、原钢筋孔(3)焊接有焊料并实现封堵,所述新主筋锚孔(4)与所述原主筋锚孔(2)呈错位设置。2.根据权利要求1所述的一种管桩端板,其特征在于:所述填补料(6)为所述管桩端板本体(1)冲切新主筋锚孔(4)后所产生的冲切余料。3.根据权利要求1所述的一种管桩端板,其特征在于:所述管桩端板本体(1)的原主筋锚孔(2)、原钢筋孔(3)位置焊料表面与管桩端板本体(1)表面齐平。4.根据权利要求1所述的一种管桩端板,其特征在于:所述新主筋锚孔(4)及新钢筋孔(5)与原主筋锚孔(2)、原钢筋孔(3)之间留有一定间隙。5.根据权利要求1所述的一种管桩端板,其特征在于:所述管桩端板本体(1)外侧壁边沿位置设置有压钢带槽(7),所述压钢带槽(7)呈环状设置。

技术总结

本实用新型公开了一种管桩端板,其技术方案要点是:一种管桩端板,包括管桩端板本体,所述管桩端板本体开设有若干原主筋锚孔、原钢筋孔,所述原主筋锚孔侧壁与原钢筋孔连通,所述管桩端板本体经钻孔或冲切并加工形成有新主筋锚孔,所述原主筋锚孔内填补有填补料,且在新主筋锚孔侧边加工形成新钢筋孔,所述原主筋锚孔、原钢筋孔焊接有焊料并实现封堵,所述新主筋锚孔与所述原主筋锚孔呈错位设置。本实用新型实现管桩端板有效快速翻新,并确保管桩端板的标准要求,提升翻新后的管桩端板外观质量。量。量。

技术研发人员:沈永祥

受保护的技术使用者:沈永祥

技术研发日:2022.04.02

技术公布日:2023/1/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1