粉细砂地层局部深基坑施工模板的制作方法

1.本实用新型涉及电梯坑、集水坑等局部深基坑的技术领域,更具体地说,本实用新型涉及粉细砂地层局部深基坑施工模板。

背景技术:

2.电梯基坑是指位于轿厢服务的最低层站以下的井道部分成为底坑。其内设有缓冲器及电梯停止开关和井道灯开关、电源插座及照明;可按需要设底坑门;底坑应有足够的空间;坑底与轿厢最低部分之间的净空距离不小于0.5m;坑底与导靴或滚轮、安全钳楔块、护脚板或垂直滑动部件的净空距离不得小于0.1m。其底部应光滑平整,不能积水。其结构应能承受轿厢或对重与缓冲器碰撞时反力的抗压强度,地下室基坑开挖到基底标高以后,由于电梯坑、集水坑等局部深基坑存在,当处于在土质较好地层时通常需要垂直或放坡开挖至深坑底,然后砌筑砖胎膜或浇筑垫层混凝土。

3.但是其在实际使用时,仍旧存在一些缺点,如:现有的基坑在挖掘完毕后,进行浇筑时,由于一些深厚粉细砂地层,其具有良好的松散特性,在局部深基坑开挖后,由于重力作用,基坑的内部容易发生流砂、坍塌等现象,扰动原本土层,可能引发地面出现大面积坍塌下陷现象,不利于其后期施工中的安全程度。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型的实施例提供粉细砂地层局部深基坑施工模板,以解决现有技术的基坑在挖掘完毕后,进行浇筑时,由于一些深厚粉细砂地层,其具有良好的松散特性,在局部深基坑开挖后,由于重力作用,基坑的内部容易发生流砂、坍塌等现象,扰动原本土层,可能引发地面出现大面积坍塌下陷现象,不利于其后期施工中的安全程度的问题。

5.为解决上述技术问题,本实用新型提供如下技术方案:粉细砂地层局部深基坑施工模板,包括固定底板,所述固定底板的左右两侧均固定安装有限位侧板,所述固定底板的顶端贴合接触有固定侧板,所述固定侧板的一侧嵌入安装有连接弹簧,所述连接弹簧的一侧镶嵌安装有固定模板,所述固定模板的底端嵌入安装有限位底板,所述固定侧板的一侧固定连接有安装板,所述安装板的一侧镶嵌连接有安装柱体,所述固定侧板的一侧开设有固定槽,所述安装板的一侧固定安装有固定圆柱,所述固定圆柱的另一端开设有滑动槽口,所述固定底板的顶端可拆卸嵌入有限位卡板,所述限位卡板的表面开设有连接槽,所述固定底板的顶端且位于限位卡板的底端镶嵌安装有固定板。

6.其中,所述固定板的表面开设有圆形通孔,所述固定底板的顶端表面开设有限位槽口。

7.其中,所述连接弹簧的表面均匀涂布有一层防腐涂料,且连接弹簧的状态呈压缩状态。

8.其中,所述固定模板与固定底板之间呈五十度至六十度的夹角设置,且固定模板

的底端与固定底板的顶端面贴合接触。

9.其中,所述安装柱体的一端延伸至固定槽的内部,且安装柱体的长度值为三厘米至五厘米。

10.其中,所述固定圆柱的一端与固定板表面的圆形通孔互相活动套接,所述固定圆柱的数量为两个,两个所述固定圆柱分别位于固定侧板的左右两侧。

11.其中,所述圆形通孔的表面均光滑,所述连接槽与固定板的形状相适配。

12.本实用新型的上述技术方案的有益效果如下:

13.上述方案中,通过设置固定侧板、连接弹簧以及固定模板和固定圆柱以及限位卡板,利用其几者的相互配合,首先利用固定模板和连接弹簧对基坑内壁处起到一个持续性的反向作用力,有效避免了局部深基坑开挖后,由于重力作用,基坑的内部容易发生流砂、坍塌等现象,同时利用限位卡板对滑动槽口之间的巨大摩擦力,进而对固定圆柱及其另一端的固定侧板进行有效固定操作,避免固定侧板固定后发生偏移等问题,进一步提升其装置的实用性以及安全程度。

附图说明

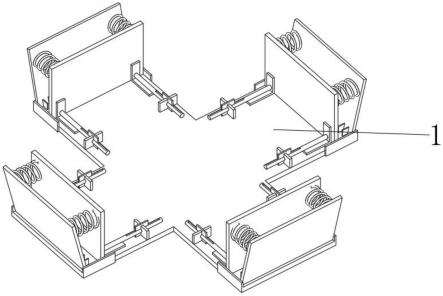

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的固定侧板结构示意图;

16.图3为本实用新型的局部立体装配结构示意图;

17.图4为本实用新型的图3的a处放大结构示意图。

18.[附图标记]

[0019]

1、固定底板;2、限位侧板;3、固定侧板;4、连接弹簧;5、固定模板;6、限位底板;7、安装板;8、安装柱体;9、固定槽;10、固定圆柱;11、滑动槽口;12、限位卡板;13、连接槽;14、固定板;15、圆形通孔;16、限位槽口。

具体实施方式

[0020]

为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0021]

实施例1:

[0022]

如附图1至附图4本实用新型的实施例提供粉细砂地层局部深基坑施工模板,包括固定底板1,所述固定底板1的左右两侧均固定安装有限位侧板2,所述固定底板1的顶端贴合接触有固定侧板3,所述固定侧板3的一侧嵌入安装有连接弹簧4,所述连接弹簧4的一侧镶嵌安装有固定模板5,所述固定模板5的底端嵌入安装有限位底板6,所述固定侧板3的一侧固定连接有安装板7,所述安装板7的一侧镶嵌连接有安装柱体8,所述固定侧板3的一侧开设有固定槽9,所述安装板7的一侧固定安装有固定圆柱10,所述固定圆柱10的另一端开设有滑动槽口11,所述固定底板1的顶端可拆卸嵌入有限位卡板12,所述限位卡板12的表面开设有连接槽13,所述固定底板1的顶端且位于限位卡板12的底端镶嵌安装有固定板14。

[0023]

所述固定板14的表面开设有圆形通孔15,所述固定底板1的顶端表面开设有限位槽口16,所述连接弹簧4的表面均匀涂布有一层防腐涂料,且连接弹簧4的状态呈压缩状态,所述固定模板5与固定底板1之间呈五十度至六十度的夹角设置,且固定模板5的底端与固

定底板1的顶端面贴合接触,所述安装柱体8的一端延伸至固定槽9的内部,且安装柱体8的长度值为三厘米至五厘米,所述固定圆柱10的一端与固定板14表面的圆形通孔15互相活动套接,所述固定圆柱10的数量为两个,两个所述固定圆柱10分别位于固定侧板3的左右两侧。

[0024]

实施例2:

[0025]

如附图3所示:所述圆形通孔15的表面均光滑,所述连接槽13与固定板14的形状相适配。

[0026]

利用所述连接槽13与固定板14的形状相适配,使其能够通过固定板1对固定圆柱10进行有效固定,进一步的提高其装置个组件之间的稳定效果。

[0027]

本实用新型的工作过程如下:首先,操作人员将固定侧板3通过其一端的固定圆柱10进行移动,并对其一侧的连接弹簧4压缩,进而对固定模板5进行施压,使其固定模板5的基坑表面的沙土紧密贴合在一起,接着操作人员将限位卡板12穿过固定板14的表面并与滑动槽口11的内壁摩擦贴合,同时与固定底板1顶端的限位槽口16嵌入安装,利用限位卡板12对滑动槽口11之间的巨大摩擦力,进而对固定圆柱10及其另一端的固定侧板3进行有效固定操作,同时利用固定模板5对基坑的砂质土壤进行固定和贴合稳定,降低其发生坍塌的几率,进一步保证其建设中的安全程度。

[0028]

上述方案,通过设置固定侧板3、连接弹簧4以及固定模板5和固定圆柱10以及限位卡板12,利用其几者的相互配合,首先利用固定模板5和连接弹簧4对基坑内壁处起到一个持续性的反向作用力,有效避免了局部深基坑开挖后,由于重力作用,基坑的内部容易发生流砂、坍塌等现象,同时利用限位卡板12对滑动槽口11之间的巨大摩擦力,进而对固定圆柱10及其另一端的固定侧板3进行有效固定操作,避免固定侧板3固定后发生偏移等问题,进一步提升其装置的实用性以及安全程度。

[0029]

最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

[0030]

其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

[0031]

最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1