一种预制桩注浆补桩用的注浆孔口封堵结构的制作方法

1.本实用新型涉及预制桩施工技术领域,尤其涉及一种预制桩注浆补桩用的注浆孔孔口封堵结构。

背景技术:

2.预制桩在工厂生产制作完成后运输至施工现场,通过桩机沉入土体一定深度。由于工程地质情况的复杂性,在挖土、沉桩等施工时,预制桩受到侧压力造成桩身或接桩处产生裂缝,为了提高预制桩桩身完整性和接桩强度,在预制桩沉入土体预定深度后,通过检测方法检测出桩身缺陷处的所处位置,在预制桩上钻注浆孔至桩身缺陷处或接桩处,将注浆管伸入注浆孔内,从而对桩身缺陷处和接桩处注浆,达到加固补强的目的。为实现高压注浆,在注浆前需要将注浆管与注浆孔口之间的孔隙进行封堵,但现有缺乏与注浆管配套的注浆孔口封堵结构,封堵效果差,不利于实现高压密封注浆。

技术实现要素:

3.为了解决以上技术问题,本实用新型提供一种预制桩注浆补桩用的注浆孔口封堵结构,能够对注浆孔孔口密封的稳定可靠,实现高压注浆,且适用于对在预制桩端面不同位置的注浆孔口的密封,操作简单。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种预制桩注浆补桩用的注浆孔口封堵结构,包括密封件、压设于所述密封件上的固定板,所述固定板的横截面外轮廓尺寸大于所述密封件的横截面外轮廓尺寸,所述密封件贯穿设有第一通孔,所述固定板贯穿设有第二通孔,所述第二通孔的尺寸大于所述第一通孔的尺寸,所述第一通孔在所述固定板上的投影位于所述第二通孔内,所述固定板设有与预制桩端面的至少部分预埋螺母位置相对应的多个固定孔。

6.进一步的,所述密封件包括密封圈,所述密封圈的横截面尺寸大于所述第二通孔的尺寸,所述固定板压设在所述密封圈上。

7.进一步的,所述密封件包括密封垫、压设在所述密封垫的封板,所述固定板压设在所述封板上,所述封板的横截面尺寸大于所述第二通孔的尺寸。

8.进一步的,所述密封件包括密封塞和压设在所述密封塞上的封堵板,所述固定板压设在所述封堵板上。

9.进一步的,所述密封塞包括在朝向靠近所述封堵板的方向上横截面面积逐渐增大的锥形封头。

10.进一步的,所述封堵板朝向所述密封塞的一侧设有卡环,所述卡环设有所述第一通孔,所述卡环的外壁面呈倾斜状,所述密封塞朝向卡环的一侧设有容纳槽,所述卡环嵌入所述容纳槽内。

11.进一步的,所述密封塞的所述第一通孔的内壁设有凹槽,所述凹槽安装有弹性件,所述弹性件抵接所述凹槽的内壁。

12.进一步的,还包括与所述封堵板连接的套筒,所述套筒位于所述封堵板远离所述密封塞的一侧,所述套筒穿过所述第二通孔,所述套筒设有与所述第一通孔投影重合的第三通孔。

13.进一步的,所述套筒与所述封堵板一体成型,或者,所述套筒与所述封堵板通过焊接或卡接或粘接或螺接连接。

14.进一步的,所述第一通孔的直径为15-85mm;和/或,所述固定板的宽度为300-600mm。

15.与现有技术相比,本实用新型具有以下有益效果:

16.密封件贯穿设有第一通孔,固定板压设于密封件,固定板的横截面外轮廓尺寸大于密封件的横截面外轮廓尺寸,固定板贯穿设有第二通孔,固定板设有与预制桩端面的至少部分预埋螺母位置相对应的多个固定孔,通过紧固件连接固定孔和预埋螺母从而将固定板与预制桩连接。密封件的第一通孔与注浆管的外径和尺寸相适配,其套装于注浆管外部,通过固定板将密封件形成挤压,使密封件抵紧预制桩端面或注浆孔的孔壁并固定密封件和注浆管,使密封件和注浆管稳定位于预制桩的注浆孔的位置,使密封稳定可靠,并且第二通孔的尺寸大于第一通孔的尺寸,第一通孔在固定板上的投影位于第二通孔内,当预制桩端面的注浆孔位置发生变化时,固定板依然能对密封件形成挤压并且固定密封件和注浆管,提高密封效果,无需因注浆孔的位置变化而更换固定板,也不用破坏和改变预制桩端面的结构,能够适用于对预制桩端面不同位置的注浆孔孔口进行密封,节省成本,实用性强,操作简单。

附图说明

17.图1为本实用新型实施例一的预制桩注浆补桩用的注浆孔口封堵结构的剖视图;

18.图2为图1在使用状态时的剖视图;

19.图3为本实用新型实施例二的预制桩注浆补桩用的注浆孔口封堵结构的剖视图;

20.图4为本实用新型实施例三的预制桩注浆补桩用的注浆孔口封堵结构在使用状态时的剖视图;

21.图5为本实用新型实施例四的预制桩注浆补桩用的注浆孔口封堵结构在使用状态时的剖视图。

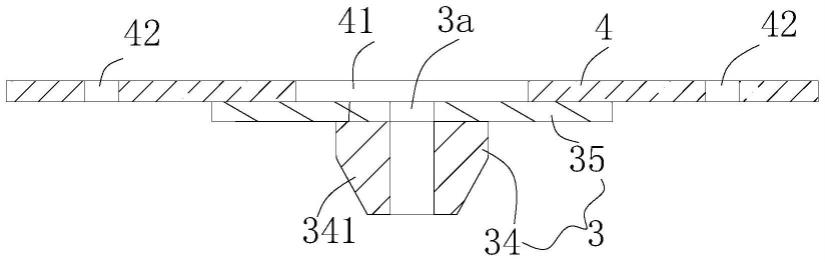

22.附图中:预制桩1;注浆孔11;预埋件12;受力筋13;注浆管2;密封件3;第一通孔3a;密封垫31;封板32;密封垫32;封板33;密封塞34;锥形封头341;弹性件342;封堵板35;卡环351;套筒36;第三通孔361;固定板4;第二通孔41;固定孔42;紧固件43。

具体实施方式

23.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

24.在本文中,“上、下、内、外”等用语是基于附图所示的位置关系而确立的,根据附图的不同,相应的位置关系也有可能随之发生变化,因此,并不能将其理解为对保护范围的绝对限定;而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者

顺序。

25.《实施例一》

26.请参见图1和图2,本实施例公开一种预制桩注浆补桩用的注浆孔口封堵结构,包括密封件3、压设于密封件3上的固定板4,固定板4的横截面外轮廓尺寸大于密封件3的横截面外轮廓尺寸,密封件3贯穿设有第一通孔3a,固定板4贯穿设有第二通孔41,第二通孔41的尺寸大于第一通孔3a的尺寸,第一通孔3a在固定板4上的投影位于第二通孔41内,固定板4设有与预制桩1端面的至少部分预埋螺母12位置相对应的多个固定孔42,预制桩1埋设有多根受力主筋13和连接多根受力主筋13的箍筋,受力主筋13轴向两端连接有预埋螺母12,其中预埋螺母12与受力主筋13可以分开成型,预埋螺母12的一端与受力主筋13卡接或螺接或焊接或插接,或者,预埋螺母12与受力主筋13一体成型,预埋螺母12由受力主筋13的端部墩粗后再加工出内螺纹形成。预埋螺母12用以连接机械连接件,机械连接件用以实现相邻两个预制桩的对接固定,其中机械连接件可以是螺锁式连接件、弹卡式连接件、插销式连接件、啮合式机械连接接头等。

27.在对预制桩1的桩身缺陷处注浆之前,为了有针对性的对桩身缺陷处注浆,在预制桩1打入土体预定深度后,一般是先通过检测方法检测出预制桩1桩身存在缺陷处的具体位置,利用取芯钻机于预制桩1端面向下连续钻孔至桩身缺陷处形成注浆孔11,然后在向注浆孔11内注浆,如有需要,在注浆操作之前,也可以先进行清孔、洗孔等操作以清理桩身缺陷处的泥砂、沉渣等填充物后再注浆。

28.密封件3的第一通孔3a孔径和形状与注浆管2的外径和形状相匹配,其套装于注浆管2外部,注浆管2贯穿固定板4的第二通孔42,将固定板4压设于密封件3,通过紧固件43如螺钉、螺杆等将固定板4的固定孔42和预制桩1端面的预埋螺母12对应连接,在固定板4的挤压作用下使密封件3抵紧预制桩1端面或注浆孔11的孔壁,避免浆液从注浆孔11孔顶溢出至预制桩1外,实现高压注浆,并且固定板4与预制桩1固定,从而固定密封件3和注浆管2,使密封件3和注浆管3稳定位于预制桩1的注浆孔11的位置,避免注浆过程中注浆管2受力产生晃动,使密封稳定可靠。利用预制桩1端面现有用来连接机械连接件的预埋螺母12来将固定板4与预制桩1固定,无需在现场施工时在预制桩1端部锚入螺母、螺钉等,提高对注浆孔11的孔口进行密封的施工效率。

29.当预制桩1端面的注浆孔11位置发生变化时,如注浆孔11不在预制桩1端面的中心位置时,密封件3在预制桩1端面的位置也随注浆孔11位置而变化,由于第二通孔41的尺寸大于第一通孔3a的尺寸,第一通孔3a在固定板4上的投影位于第二通孔41内,使得密封件3和注浆管2与固定板4的相对位置可以发生变化,固定板4上的多个固定孔42与预制桩1端面的至少部分预埋螺母12位置相对应,固定板4与预制桩1的固定位置不变,因此,固定板4依然能对密封件3形成挤压从而使密封件3抵紧预制桩1端面或注浆孔11的孔壁,并且固定密封件3和注浆管2,提高密封的可靠性,无需因注浆孔11的位置变化而更换固定板4,也不用破坏和改变预制桩1端面的结构,能够适用于对预制桩1端面不同位置的注浆孔11孔口进行密封,节省成本,实用性强,操作简单。

30.密封件3包括密封塞34和压设在密封塞34上的封堵板35,固定板4压设在封堵板35上,密封塞34用于密封注浆管2与注浆孔11的孔壁之间的间隙,封堵板35套设在注浆管2上,封堵板35与注浆管2通过焊接或螺接或粘接等固定连接,固定板4压设在封堵板35上,通过

紧固件43将固定板4将预制桩1端面的预埋螺母12固定,并向密封塞34施加压力使得密封塞34的外壁面与注浆孔11的孔壁紧密抵接,且使密封塞34和注浆管2相对预制桩1固定。密封塞34、封堵板35、固定板4三者与注浆管2配合,提高密封的可靠性。

31.密封塞34包括在朝向靠近封堵板35的方向上横截面面积逐渐增大的锥形封头341,锥形封头341的最大外径大于注浆孔11的孔径,锥形封头341部分伸入注浆孔11内,锥形封头341部分的外壁面与注浆孔11的孔壁抵接,提高密封效果。其中,密封塞34由在外力作用下产生变形的弹性材料或柔性材料或者其他可实现密封的材料制成,如橡胶、聚氨酯、海绵、硅胶、尼龙、弹性体等。封堵板35和固定板4由钢制或铁制或其他材料制成。

32.在注浆之前,可以先将密封塞34和封堵板35与注浆管2固定,使三者形成一个整体,这样设计可以省去现场安装密封塞34和封堵板35的时间,提高密封注浆孔11的施工效率,当确定注浆孔11的位置后,将密封塞34部分伸入到注浆孔11内,将固定板4压设在封堵板35,将固定板4上的固定孔42和预制桩1端面的预埋螺母12位置相对应,通过紧固件43如螺钉、螺杆等将固定板4的固定孔42和预制桩1端面的预埋螺母12对应连接。

33.第一通孔3a的直径为15-85mm,适用于不同孔径的注浆孔11和注浆管2。

34.固定板4的宽度为300-600mm,固定板4的宽度尺寸与预制桩1的边长或最大外径尺寸相匹配,可根据预制桩的具体规格来确定固定板的尺寸和形状,从而便于将固定板4固定于预制桩1,本领域常用规格的预制方桩的边长有300mm、350mm、400mm、450mm、500mm、550mm、600mm。

35.《实施例二》

36.本实施例中,与实施例一相同的部分,给予相同的附图标记,并省略相同的文字说明。

37.请参见图3,本实施例与实施例一的区别在于:封堵板35朝向密封塞34的一侧设有卡环351,卡环351设有第一通孔3a,卡环351的外壁面呈倾斜状,密封塞34朝向卡环351的一侧设有容纳槽,卡环351嵌入容纳槽内。在先将密封塞34安装到注浆管2后,注浆管2和密封塞34部分伸入注浆孔11内,在将封堵板35安装到注浆管2,向封堵板35施加朝向密封塞34的压力时,封堵板35朝向密封塞34位移,卡环351对密封塞34形成挤压,使密封塞34的外表面与注浆孔11的孔壁紧密接触,提高密封效果。

38.密封塞34的第一通孔3a的内壁设有凹槽,凹槽安装有弹性件342,弹性件342抵接凹槽的内壁,其中,弹性件342可以是橡胶垫等,设置弹性件342使密封塞34与注浆管2结合更紧密。

39.注浆孔口封堵结构还包括与封堵板35连接的套筒36,套筒36位于封堵板35远离密封塞34的一侧,套筒36穿过第二通孔41,套筒36设有与第一通孔3a投影重合的第三通孔361,第三通孔361的孔径与注浆管2的外径相同。套筒36套设于注浆管2,套筒36与注浆管2螺接或焊接或粘接或箍接,设置套筒36能够更稳固固定注浆管2,同时还能起到连接直管段和弯管段或者两段间隔设置的注浆管2的作用。其中,套筒36与封堵板35一体成型,或者,套筒36与封堵板35分开成型,套筒36与封堵板35通过焊接或卡接或粘接或螺接连接。

40.《实施例三》

41.本实施例中,与实施例一相同的部分,给予相同的附图标记,并省略相同的文字说明。

42.请参见图4,本实施例与实施例一的区别在于:密封件3包括密封圈31,密封圈31的第一通孔3a的尺寸与注浆管3的尺寸相匹配,密封圈31的横截面尺寸大于第二通孔41的尺寸,固定板4压设在密封圈31上。密封圈31未进入注浆孔11内,密封圈31远离固定板4的一侧面紧贴预制桩1端面,密封圈31的内壁面抵接注浆管3的外壁。密封圈31由在外力作用下产生变形的弹性材料或柔性材料或者其他可实现密封的材料制成,如橡胶、聚氨酯、海绵、硅胶、尼龙、弹性体等。为使密封圈31具有一定刚性,密封圈31可由合成材料制成。

43.《实施例四》

44.本实施例中,与实施例一相同的部分,给予相同的附图标记,并省略相同的文字说明。

45.请参见图5,本实施例与实施例一的区别在于:密封件3包括密封垫32、压设在密封垫32的封板33,密封垫32的第一通孔3a的尺寸与注浆管3的尺寸相匹配,固定板4压设在封板33上,封板33的横截面尺寸大于第二通孔41的尺寸。密封垫32未进入注浆孔11内,密封垫32远离封板33的一侧面紧贴预制桩1端面,密封垫32的内壁面抵接注浆管3的外壁。封板33和固定板4由钢制或铁制或其他材料制成,密封垫32由在外力作用下产生变形的弹性材料或柔性材料或者其他可实现密封的材料制成,如橡胶、聚氨酯、海绵、硅胶、尼龙、弹性体等。

46.以上对本实用新型所提供的预制桩注浆补桩用的注浆孔口封堵结构进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1