海上平台钢套管钢筋笼与液压千斤顶组合定位结构的制作方法

1.本实用新型专利涉及海上平台的技术领域,具体而言,涉及海上平台钢套管钢筋笼与液压千斤顶组合定位结构。

背景技术:

2.在海域施工灌注桩基础时,通常先搭建海上平台,在海上平台上沉入护壁的钢护筒,采用泥浆护壁成孔工艺施工。

3.现有技术中,通过在钢护筒内完成钻进成孔、下放钢筋笼、灌注成桩等工序作业。在安放钢筋笼时,采用大型驳船转运、一次性吊放,由于灌注桩的桩径大、桩深长,大直径、超长钢筋笼在海上平台上整体吊放过程中,其吊装变形控制、中心位置定位存在较大的困难。

技术实现要素:

4.本实用新型的目的在于提供海上平台钢套管钢筋笼与液压千斤顶组合定位结构,旨在解决现有技术中,在钢护筒内下入钢筋笼,存在中心位置定位难的问题。

5.本实用新型是这样实现的,海上平台钢套管钢筋笼与液压千斤顶组合定位结构,包括穿设在钢护筒中钢套管,所述钢套管中固定连接有钢筋笼,所述钢筋笼与钢套管一体结构;所述海上平台具有上层平台以及下层平台,所述上层平台以及下层平台分别位于海水面的上方;所述钢护筒的下端朝下延伸嵌入海底,所述钢护筒的上端朝上延伸,分别穿过下层平台以及上层平台;

6.所述钢护筒具有位于上层平台与下层平台之间的平台段,所述平台段上开设多个孔口,多个所述孔口环绕平台段的外周布置,且连通至钢护筒的内部;所述下层平台上设置多个千斤顶,所述千斤顶环绕钢护筒的外周布置,多个所述千斤顶分别与多个孔口对齐布置;

7.所述千斤顶具有顶轴,所述顶轴穿过孔口抵接在钢套管外周,通过多个千斤顶的顶轴回顶调节,以使所述钢套管的中心位置与桩孔的中心位置重合。

8.进一步的,所述钢筋笼具有盘旋环绕的箍筋,所述箍筋焊接有多个连接筋,所述连接筋与钢套管的内侧壁焊接。

9.进一步的,多个所述连接筋沿着钢筋笼的周向环绕布置。

10.进一步的,所述上层平台与下层平台之间采用钢管桁架进行连接。

11.进一步的,所述钢套管的外侧壁凸设有多个定位块,多个所述定位块环绕着钢套管的外周间隔布置。

12.进一步的,所述下层平台上设置多个安装结构,多个所述安装结构环绕钢护筒的外周布置,所述千斤顶固定在安装结构上。

13.进一步的,所述安装结构包括设置在下层平台上的定位座以及支座,所述千斤顶固定在支座上,所述顶轴由千斤顶的前端伸出,穿过定位座以及孔口,抵接在钢套管的外

周。

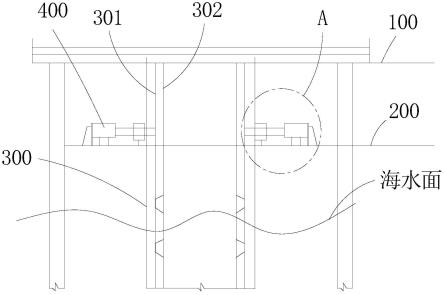

14.进一步的,所述安装结构包括反力座,沿着背离钢护筒的方向,所述定位座、支座以及反力座依序间隔布置,所述千斤顶的后端抵接着反力座。

15.进一步的,所述定位座的前端嵌入在孔口中,所述定位座的后端朝向支座布置。

16.与现有技术相比,本实用新型提供的海上平台钢套管钢筋笼与液压千斤顶组合定位结构,通过将超长钢筋笼设置为“钢套管+钢筋笼”一体形式,即在钢筋笼套一个通长的钢套管,形成整体钢性结构的钢筋笼,以便于转运、起吊,保证安装全过程处于安全稳定、不变形状态;在钢套管吊放入桩孔后,以上层平台上的桩孔的中心位置为中心,在下层平台安设多个千斤顶,用于回顶钢套管,并通过测定桩孔的中心位置与钢套管之间的就位偏差值,协同多个千斤顶操作,对钢套管的中心偏差进行调整和固定,最终实现上层平台的桩孔中心位置与下层平台的钢套管的中心位置重合,达到操作便捷、定位精准、提升工效、确保质量的效果。

附图说明

17.图1是本实用新型提供的海上平台钢套管钢筋笼与液压千斤顶组合定位结构的主视示意图;

18.图2是图1中的a处放大示意图;

19.图3是本实用新型提供的钢套管的中心位置与桩孔的中心位置偏差的俯视示意图;

20.图4是本实用新型提供的钢套管的中心位置与桩孔的中心位置重合的俯视示意图。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.以下结合具体实施例对本实用新型的实现进行详细的描述。

23.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

24.参照图1-4所示,为本实用新型提供的较佳实施例。

25.海上平台钢套管钢筋笼与液压千斤顶组合定位结构,包括穿设在钢护筒300中的钢套管301,钢套管301中固定连接有钢筋笼302,钢筋笼302与钢套管301一体结构;海上平台具有上层平台100以及下层平台200,上层平台100以及下层平台200分别位于海水面的上方。

26.钢护筒300穿过海上平台,钢护筒300的下端朝下延伸嵌入海底,钢护筒300的上端

朝上延伸,分别穿过下层平台200以及上层平台100。

27.钢护筒300具有位于上层平台100与下层平台200之间的平台段,平台段上开设有多个孔口,多个孔口环绕平台段的外周布置,且连通至钢护筒300的内部;下层平台200上设置多个千斤顶400,千斤顶400环绕钢护筒300的外周布置,多个千斤顶400分别与多个孔口对齐布置;千斤顶400具有顶轴401,顶轴401穿过孔口抵接在钢套管301外周,以使钢套管301的中心位置与桩孔的中心位置重合。

28.上述的海上平台钢套管钢筋笼与液压千斤顶组合定位结构,通过将超长钢筋笼302设置为“钢套管301+钢筋笼302”一体形式,即在钢筋笼302套一个通长的钢套管301,形成整体钢性结构的钢筋笼302,以便于转运、起吊,保证安装全过程处于安全稳定、不变形状态;在钢套管301吊放入桩孔后,以上层平台100上的桩孔的中心位置为中心,在下层平台200安设多个千斤顶400,用于回顶钢套管301,并通过测定桩孔的中心位置与钢套管301之间的就位偏差值,协同多个千斤顶400操作,对钢套管301的中心偏差进行调整和固定,最终实现上层平台100的桩孔中心位置与下层平台200的钢套管301的中心位置重合,达到操作便捷、定位精准、提升工效、确保质量的效果。

29.在实际施工中,利用吊车起吊钢套管301,并往钢护筒300中吊放钢套管301,钢筋笼302与钢套管301的内侧壁焊接;对钢套管301的中心位置进行量测,并控制多个千斤顶400的顶轴401回顶调节,直至钢套管301的中心位置与桩孔的中心位置重合。

30.上层平台100主要作为作业人员、机械设备移动的工作平台,上层平台100上标记桩孔十字交叉中心点位置,并在上层平台100上成孔、钢套管301吊放、桩身混凝土灌注等施工。下层平台200与上层平台100采用钢管桁架结构形式连接成整体。

31.多个千斤顶400设置在下层平台200,对称设置在同一平面上,采用上层平台100桩孔的中心位置与下层平台200上的钢套管301的中心位置重合的理念,来确定千斤顶400的工作轴线。

32.在下层平台200钢护筒300上开设的孔口,使得液压千斤顶400能够回顶到钢套管301上,达到定位调节目的。千斤顶400采用ylgcd系列双向液压千斤顶400,通过进、回路油管与液压油泵相连接,操作手控制液压油泵开关对千斤顶400进行液压油的供、回输出,使千斤顶400进行外顶和回缩工作。

33.钢套管301的内部设有钢筋笼302,其自身刚度能保证钢筋笼302从桩顶至桩底的垂直度满足要求。在吊放钢套管301环节重点控制上层平台100以及下层平台200中心点处于同一铅锤线上,即十字交叉中心与钢套管301中心重合。

34.整个吊放钢套管301过程中采用“人工+卷尺”对定位偏差值进行实测实量,直至完成钢套管301中心偏差定位。

35.钢筋笼302具有盘旋环绕的箍筋,钢筋笼302置于钢套管301的内部后,箍筋焊接有多个连接筋303,连接筋303与钢套管301的内侧壁焊接。这样,将钢筋笼302与钢套管301完整结合为一体。

36.多个连接筋303沿着钢筋笼302的周向环绕布置。上层平台100与下层平台200之间采用钢管桁架进行连接。

37.钢套管301的外侧壁凸设有多个定位块,多个定位块环绕着钢套管301的外周间隔布置,这样,在下方钢套管301的过程中,可以利用多个定位块进行支撑或者定位。

38.多个千斤顶400的顶轴401在回顶调节的过程中,千斤顶400的顶轴401一直抵接在钢套管301的外周。这样,保证千斤顶400的顶轴401的回顶调节的过程中,顶轴401一直对着钢套管301进行抵接,可以更快实现钢套管301的准确对位。

39.钢套管301与钢筋笼302为一体加工成型至设定长度后,再由吊车起吊置于钢护筒300中。钢筋笼302采用全钢套配合一体,保证钢筋笼302自身的刚度。由于桩身较长,考虑到海上作业受天气、航道的影响,采用钢套管301和钢筋笼302一体设计,在指定加工场地一次加工成型,并采用大型运输船运抵平台吊装作业。

40.钢套管301与钢筋笼302的长度通过计算,先把每节钢筋笼302焊接固定在钢套管301内,再把分段的钢套管301和钢筋笼302放置固定台座上焊接连接,以保证焊接质量。钢筋笼302的保护层以耳筋作为定位支撑,通过焊接,把钢筋笼302与钢套管301焊接成整体刚构。

41.下层平台200上设置多个安装结构,多个安装结构环绕钢护筒300的外周布置;将多个千斤顶400对应固定在多个安装结构上,千斤顶400的顶轴401穿过孔口,抵接在钢套管301的外周。

42.安装结构包括设置在下层平台200上的定位座500、支座502以及反力座501,沿着背离钢护筒300的方向,定位座500、支座502以及反力座501依序间隔布置;施工步骤3)中,千斤顶400固定在支座502上,千斤顶400的后端抵接着反力座501,顶轴401由千斤顶400的前端伸出,穿过定位座500以及孔口,抵接在钢套管301的外周。

43.定位座500和支座502用于安置和固定千斤顶400,以保证千斤顶400工作时不发生偏位,千斤顶400的后端反力座501的中心与千斤顶400的工作轴线同线,并焊接牢固。

44.在吊放钢套管301之前,定位座500、支座502、反力座501安设到位,依据钢套管301的中心位置十字延长线方位确定定位座500、支座502、反力座501的安装轴线,并焊接固定在下层平台200的钢管桁架上。

45.本实施例中,定位座500的前端嵌入在孔口中,定位座500的后端朝向支座502布置,顶轴401由定位座500的后端穿入,由定位座500的前端穿出,并穿过孔口,抵接在钢套管301的外周。

46.在往钢护筒300的内部吊入钢套管301的过程中,当钢套管301穿过下层平台200后,控制多个千斤顶400的顶轴401回顶调节钢套管301,以对钢套管301的吊放方位进行微调。在吊放钢套管301至钢护筒300的内部时,千斤顶400已安装就位,并处于工作状态,随时对钢套管301的方位进行微调,以缩短最终定位调节时间

47.当钢套管301的中心位置与钢护筒300的中心位置重合后,利用多个千斤顶400的顶轴401抵压钢套管301,以将钢套管301与钢护筒300相对固定,并将吊车与钢套管301之间脱离吊接。

48.通过在平台段上进行切割以形成孔口,在切割的过程中,利用铁丝与待切割块进行焊接,当待切割块切割完毕后,利用铁丝将待切割块朝外拉出。防止切割的切割快掉落在桩孔的内部,避免对成桩质量造成影响,直至切割完毕后取出。

49.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1