装载机半变量合流液压系统的制作方法

1.本实用新型涉及一种液压系统,特别是涉及一种装载机半变量合流液压系统。

背景技术:

2.装载机作为一种用途非常广泛的工程机械,不同的用途和复杂的工况决定了其液压系统工作的复杂性。目前常见的装载机液压系统主要有双定量泵系统、定量泵与变量泵组合系统 以及双变量泵系统等。如图1所示,中国专利cn201520332609.9,一种基于流量放大转向的装载机定变量液压系统,包括液压油箱1’、变量泵2’、转向器3’、右限位阀4’、左限位阀5’、流量放大阀6’、左转向缸7’、右转向缸8’、流量控制阀块9’、蓄能器10’、分配阀11’、翻斗缸12’、动臂缸13’、先导阀14’、卸荷阀块17’、定量泵 18’、工作模式切换电磁阀19’和工作模式切换开关30’,这种装载机系统双泵合流的先导开启压力通过流量控制阀块9’进行设置,也就是各手柄动作均对应同一开启压力,这样为了满足某动作作业速度,需降低这一开启压力,导致其他动作时双泵合流提前介入,从而导致多余流量从中位旁通流走,能量浪费。

技术实现要素:

3.本实用新型的目的在于提供一种能耗低、工作效率高的装载机半变量合流液压系统。

4.为实现上述目的,本实用新型的技术解决方案是:

5.本实用新型是一种装载机半变量合流液压系统,包括油箱、变量泵、齿轮泵、卸荷阀、流量放大阀、控制阀、转向器、减压阀、先导供油阀、控制开关、先导阀、梭阀、多路阀、动臂油缸、转斗油缸、转向油缸;

6.所述齿轮泵的吸油口连接油箱,齿轮泵的出油口经卸荷阀与多路阀连接,变量泵的吸油口连接油箱,变量泵的一个出油口同时与流量放大阀的p口、减压阀的p1口、先导供油阀以及控制阀的p3口连接,流量放大阀的ef口与卸荷阀、多路阀之间的油路连接,形成变量泵与齿轮泵的合流并向多路阀供油,减压阀的出油口p2经转向器与流量放大阀的a口与b口连接,流量放大阀的a口与b口与转向油缸的无杆腔连接,先导供油阀经控制开关与先导阀的p口连接,先导阀的出油口c1、c2与梭阀的进油口a1、a2连接,用于控制转斗油缸动作,先导阀的出油口c3、c4与梭阀的进油口a3、a4连接,用于控制动臂油缸动作;所述控制阀的进油口p1与梭阀的一个出油口c连接,采集来自梭阀的压力信号,控制阀的一个出油口p4与变量泵一个进油口连接,控制变量泵的流量,控制阀的另二个出油口p5、p2分别与流量放大阀的ls口和转向器的ls口连接,控制阀的t口与流量放大阀的t口连接,梭阀的其它出油口与多路阀的进油口a1、b1、a2、b2连接,多路阀的出油口分别与动臂油缸和转斗油缸的无杆腔连接。所述回油过滤器安装在油箱的回油管道上,旁通旁接在回油过滤器上。

7.本实用新型还包括回油过滤器和旁通;所述回油过滤器安装在油箱的回油管道上,旁通旁接在回油过滤器上。

8.采用上述方案后,由于本实用新型包括油箱、变量泵、齿轮泵、卸荷阀、流量放大阀、控制阀、转向器、减压阀、先导供油阀、控制开关、先导阀、梭阀、多路阀、动臂油缸、转斗油缸、转向油缸;通过调整控制先导阀的输出压力,梭阀则将先导压力信号反馈到控制阀,控制阀控制变量泵合流流量,减少中位旁通能耗浪费,可通过控制变量泵与齿轮泵以最大排量合流,快速工作,提高工作效率,此外,本实用新型的是通过压力信号进行控制卸荷,结构较为简单,避免了高压卸荷、溢流损失、中位旁通损失、节流损失,减少液压系统发热量,降低使用能耗,提高液压元件可靠性,减少了整机使用成本。

9.下面结合附图和具体实施例对本实用新型作进一步的说明。

附图说明

10.图1是传统的装载机定变量液压系统的原理图;

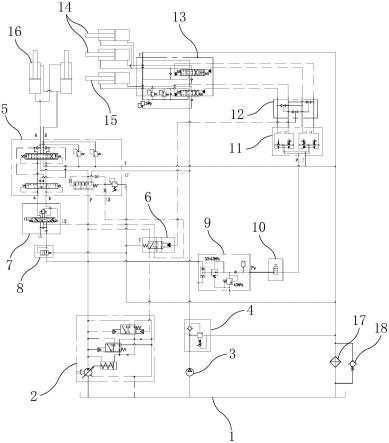

11.图2是本实用新型液压系统的原理图。

具体实施方式

12.如图2所示,本实用新型是一种装载机半变量合流液压系统,包括油箱1、变量泵2、齿轮泵3、卸荷阀4、流量放大阀5、控制阀6、转向器7、减压阀8、先导供油阀9、控制开关10、先导阀11、梭阀12、多路阀13、动臂油缸14、转斗油缸15、转向油缸16、回油过滤器17和旁通18。

13.所述齿轮泵3的吸油口连接油箱1,齿轮泵3的出油口经卸荷阀4与多路阀13连接,变量泵2的吸油口连接油箱1,变量泵2的一个出油口同时与流量放大阀5的p口、减压阀8的p1口、先导供油阀9以及控制阀6的p3口连接,流量放大阀5的ef口与卸荷阀4、多路阀13之间的油路连接,形成变量泵2与齿轮泵3的合流并向多路阀13供油,减压阀8的出油口p2经转向器7与流量放大阀5的a口与b口连接,流量放大阀5的a口与b口与转向油缸16的无杆腔连接,先导供油阀9经控制开关10与先导阀11的p口连接,先导阀11的出油口c1、c2与梭阀12的进油口a1、a2连接,用于控制转斗油缸15动作,先导阀11的出油口c3、c4与梭阀12的进油口a3、a4连接,用于控制动臂油缸14动作;所述控制阀6的进油口p1与梭阀12的一个出油口c连接,采集来自梭阀12的压力信号,控制阀6的一个出油口p4与变量泵2一个进油口连接,控制变量泵2的流量,控制阀6的另二个出油口p5、p2分别与流量放大阀5的ls口和转向器7的ls口连接,控制阀6的t口与流量放大阀5的t口连接,梭阀12的其它出油口与多路阀13的进油口a1、b1、a2、b2连接,多路阀13的出油口分别与动臂油缸14和转斗油缸15的无杆腔连接。所述回油过滤器17安装在油箱1的回油管道上,旁通18旁接在回油过滤器17上。

14.本实用新型的工作原理:

15.本实用新型的转向液压系统由变量泵2、流量放大阀5、转向器7、减压阀8、控制阀6和转向油缸16组成的转向液压系统。转向时变量泵2根据转向快慢及角度变化按需供油,将转向器7输出高压信号油和流量放大阀5输出的高压油一同进入转向油缸16参与转向,减少能耗损失。

16.工作液压系统由齿轮泵3、卸荷阀4、先导供油阀9、先导手柄(图中未示出)、梭阀12、控制阀6、分配阀、动臂油缸14、转斗油缸15、流量放大阀5和变量泵2组成的合流液压系统。当工作系统压力达到较高时,此时高压小流量即可满足系统正常运作,工作定量齿轮泵3通过低压卸荷,避免高压溢流损失。

17.先导阀11输出压力为0~px bar,通过调整控制阀6开启压力,使其开启压力为py bar (0《py《px),此时只要手柄微动(先导阀11输出压力小于py bar),梭阀12则将先导压力信号反馈到控制阀6,此时先导信号压力小于控制阀6开启压力,控制阀6不开启,变量泵2最小排量工作。若手柄大幅度动作(先导阀11输出压力大于py bar),梭阀12则将此先导压力信号反馈到控制阀6,此时先导信号压力大于控制阀6开启压力,控制阀6阀芯左移,变量泵2以最大排量合流。这样在手柄微动时(期望工作速度较慢)可以降低变量泵2合流流量,减少中位旁通能耗浪费。在手柄大幅度工作时(期望工作速度较快),变量泵2与齿轮泵3以最大排量合流,可以快速工作。

18.以上所述,仅为本实用新型较佳实施例而已,故不能以此限定本实用新型实施的范围,即依本实用新型申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1