桩基自平衡法钢管桩用荷载箱的制作方法

1.本实用新型涉及土木工程技术领域,尤其涉及一种桩基自平衡法钢管桩用荷载箱。

背景技术:

2.荷载箱是建筑行业桩基承载能力自平衡法试验用的一种专用加载装置,是一组(一个或多个)千斤顶(压力单元)的结构总成。现使用的基桩承载力检测用的荷载箱,它安装在基础桩桩底或桩的中段,在下桩锤击的过程中,荷载箱因承受冲击力产生形变、径向位移和轴向位移等问题,会影响成桩质量或和荷载箱质量;钢管桩的上下跳动带动油缸的跳动,从而影响油缸的安全性。

技术实现要素:

3.本技术的内容部分用于以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。本技术的内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

4.本实用新型公开了一种桩基自平衡法钢管桩用荷载箱,包括:第一环板,被构造成具有一个中心孔的圆环结构;第二环板,设于第一环板的一侧,与第一环板具有相同大小的中心孔并同轴设置;加载单元,位于第一环板和第二环板之间加载单元包括多个一一对应的导向环和支撑杆,导向环固定于第一环板上,支撑杆固定于第二环板上,导向环套设于支撑杆外侧;加载单元还包括多个油缸和圆钢,油缸顶部开设有螺孔,第一环板设有通孔,圆钢一端与油缸螺纹连接,一端穿过通孔与第一环板滑动连接。

5.进一步的,加载单元还包括:位移杆,一端固定连接于第二环板上;多个肋板,固定于第二环板上;第一环板上设有多个通孔,位移杆的另一端穿过通孔形成自由端,支撑杆、导向环和肋板分布在相邻两个油缸之间。

6.进一步的,还包括:内包,焊接于第一环板的内缘处;外包,焊接于第一环板的外缘处;外包和内包与第一环板和第二环板之间形成密闭空间,加载单元设于密闭空间内。

7.进一步的,还包括:第一密封圆环,焊接于第一环板上与密闭空间相反的一侧;第二密封圆环,焊接于第二环板上与密闭空间相反的一侧;第一钢管,固定于第一密封圆环上;第二钢管,固定于第二密封圆环上;第一钢管和第二钢管端面分别开设有坡口;外包、第一钢管、第二钢管的壁厚和材质相同。

8.进一步的,还包括:多个第一筋板,两个边分别固定在第一钢管和第一钢管上;多个第二筋板,两个边分别固定在第二钢管和第二环板上。

9.进一步的,每个油缸顶部方向设置一个第一筋板,底部方向设置一个第二筋板。

10.进一步的,第一环板开双面坡口,第二环板开单面坡口。

11.本实用新型具有以下优点:提供一种可以稳定运动、提高油缸安全性的桩基自平衡法钢管桩用荷载箱。

附图说明

12.构成本技术的一部分的附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。

13.另外,贯穿附图中,相同或相似的附图标记表示相同或相似的元素。应当理解附图是示意性的,元件和元素不一定按照比例绘制。

14.在附图中:

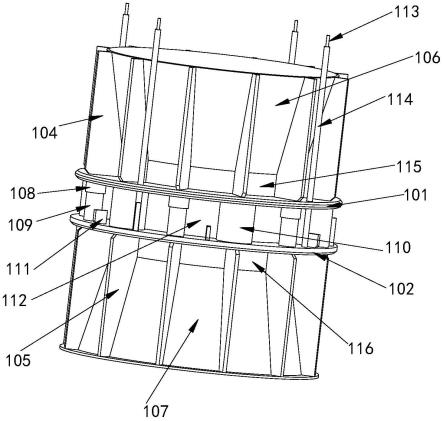

15.图1为本申实用新型一种实施例中桩基自平衡法钢管桩用荷载箱的示意图;

16.图2为上述桩基自平衡法钢管桩用荷载箱加载单元的内部示意图。

17.101、第一环板;101a、通孔;102、第二环板;103、外包;104、第一筋板;105、第二筋板;106、第一钢管;107、第二钢管;108、导向环;109、支撑杆;110、油缸;111、肋板;112、内包;113、位移杆;114、套管;115、第一密封圆环;116、第二密封圆环;117、第一钢筒;118、第二钢筒。

具体实施方式

18.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的某些实施例,然而应当理解的是,本公开可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例。相反,提供这些实施例是为了更加透彻和完整地理解本公开。应当理解的是,本公开的附图及实施例仅用于示例性作用,并非用于限制本公开的保护范围。

19.另外还需要说明的是,为了便于描述,附图中仅示出了与有关实用新型相关的部分。在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。

20.需要注意,本公开中提及的“第一”、“第二”等概念仅用于对不同的装置、模块或单元进行区分,并非用于限定这些装置、模块或单元所执行的功能的顺序或者相互依存关系。

21.需要注意,本公开中提及的“一个”、“多个”的修饰是示意性而非限制性的,本领域技术人员应当理解,除非在上下文另有明确指出,否则应该理解为“一个或多个”。

22.本公开实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

23.下面将参考附图并结合实施例来详细说明本公开。

24.如图1-2所示的桩基自平衡法钢管桩用荷载箱,包括加载单元、第一环板101、第二环板102、内包112、外包103、第一钢管106、第二钢管107、第一筋板104和第二筋板105。第一环板101和第二环板102具有相同大小的中心孔。第一环板101双面坡口,第二环板102下面坡口,内包112与第一环板101的内缘处焊接连接,外包103一侧与第一环板101的外缘焊接连接,另一侧与第二环板102外缘点焊连接,第一环板101、第二环板102、内包112和外包103均同轴设置,且之间形成密闭空间,加载单元位于密闭空间中,防止浇筑混凝土时混凝土进入到加载单元,从而影响加载单元的正常工作。第一密封圆环焊接于第一环板101上与密闭空间相反的一侧,第二密封圆环焊接于第二环板102上与密闭空间相反的一侧,第一钢管106固定于第一密封圆环上,第二钢管107固定于第二密封圆环上,多个第一筋板104的两个边分别固定在第一钢管106和第一环板101上,多个第二筋板105的两个边分别固定在第二钢管107和第二环板102上,由于第一筋板104和第二筋板105的设置,下桩检测时第一环板

101和第二环板102受到的力会传递给第一钢管106和第二钢管106,从而降低了第一环板101和第二环板102的变形量,即增加了荷载箱的强度,防止荷载箱在下桩的过程中受到冲击力而变形。第一钢筒117设于第一筋板104外侧,第二缸筒118设于第二筋板105外侧,第一筋板104间需将位移杆、油管、声测管等固定,排列清楚整整齐;第二筋板105间需密封,焊接时严丝合缝,需预留出相关管路通道,筋板强度需要计算验证,验证力按承载力算。

25.加载单元包括多个导向环108、支撑杆109、油缸110和肋板111,以及连接拉杆116、上位移管、下位移管和套管114。导向环108固定于第一环板101的下表面,支撑杆109固定于第二环板102的上表面,导向环108套设于支撑杆109外侧,且导向环108与支撑杆109呈一一对应的关系。油缸110顶部与荷载箱上板间可用10mm圆钢插在油缸110上m12螺孔内简单连接,第一环板101可以相对于油缸110滑动,用于避免荷载箱在下桩锤击过程中由于钢管桩的上下跳动带动油缸110跳动,从而保证油缸110的安全性。每个油缸110两端分别需设置一个筋板,支撑杆109和导向环108分布在相邻两个油缸110之间。位移杆113的一端固定连接于第二环板102上,另一端穿过第一环板101,套管114套设于位移杆113的外侧,位移杆113用于测量第二环板102的位移量。多个肋板111固定于第二环板102上,防止外包103和第一环板101的径向运动。导向环108套设于支撑杆109外侧,由于导向环108在水平方向对支撑杆109的限位作用,避免了上下管桩的水平移动及荷载箱的圆周转动。

26.以上描述仅为本公开的一些较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本公开的实施例中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本公开的实施例中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1