一种支撑力强的双层钢围堰的制作方法

1.本实用新型属于钢围堰技术领域,尤其涉及一种支撑力强的双层钢围堰。

背景技术:

2.在架设桥梁等需要在水中进行施工的建筑物时,为了便于施工人员施工以及防治水对未冷却凝固的建筑物造成影响,需要施工人员使用钢围堰将待加工的位置围起来,然后再将围堰内部的水抽出去。

3.一般的水利过程深度并不大,因此只需要单层钢板就能够完成围堰,当建筑物需要建设在自然形成的大型水系或者在海洋中进行建设时,单层钢板的高度不足以插入水底阻挡外界水进入围堰内部;同时随着水位的升高,最底层所承受的压力就会逐渐变大,传统的钢围堰主要是通过相邻的钢板勾连而成,这种连接形成的围堰承受能力不足以承受深度达到几十米的自然水系压力。

4.为此,我们提出来一种支撑力强的双层钢围堰解决上述问题。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中,传统单层钢板围堰承压能力不足的问题,而提出的一种支撑力强的双层钢围堰。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种支撑力强的双层钢围堰,包括分内外两层设置的壁板,两层所述壁板相对面固定连接有多个竖直设置的竖肋,所述壁板相对面固定有多个环板,所述环板上表面固定有水平桁架,相邻所述壁板之间固定连接有工字梁,所述壁板和工字梁上方固定连接有第一横向法兰和第二横向法兰,内层所述壁板内壁固定有斜撑件。

8.通过在内外双层壁板之间设置竖肋、环板以及水平桁架,环板与竖肋使得内外层壁板分开,同时环板与竖肋也能够承受壁板受到的压力,同时相邻的水平桁架之间呈三角形设置,水平桁架会抵在内外层壁板之间以分开内外层壁板,能够有效提升壁板承受外部拉力的能力,便于施工人员在深度较大水系中建造围堰进行建设。

9.优选的,所述环板外壁开设有多个与竖肋配合的卡槽,所述竖肋侧壁与卡槽内壁固定连接。

10.通过设置卡槽,竖肋能够卡在卡槽内部壁板竖肋突出卡槽,以此使得环板侧壁与壁板尽可能地固定连接在一起。

11.优选的,所述竖肋横截面呈l型设置,且所述竖肋端部与壁板内壁固定连接。

12.通过将竖肋横截面层l型设置,既能够减小竖肋的重量,也能够加强竖肋的承压能力。

13.优选的,所述斜撑件包括与壁板内壁固定连接的第一连接座、固定安装在壁板另一侧内壁的第二连接座和设置在第一连接座与第二连接座之间的支撑管。

14.通过设置斜撑件,斜撑件能够支撑在壁板的拐角处,有效避免壁板拐角处的壁板

受压之后出现变形,有效提升了壁板的承压能力。

15.优选的,所述支撑管与第一连接座和第二连接座均通过螺栓固定连接。

16.通过将支撑管与连接座通过螺栓固定连接,便于使用人员根据不同深度安装不同管径的支撑管。

17.优选的,所述支撑管两端侧壁均呈环形固定连接有多个加强肋。

18.通过设置加强肋,加强肋能够提升支撑管的端部支撑能力,便于支撑管更加稳定的支撑壁板,以此有效提升壁板的承压能力。

19.优选的,所述壁板分为上下四层设置,且所述上、下层壁板之间通过第一横向法兰和第二横向法兰固定连接。

20.通过设置壁板分为上下四层设置,便于施工人员将整个围堰分为多组进行组装,有效避免在较深的水系中进行一次安装的麻烦。

21.优选的,最下层内层所述壁板底部固定有刃脚钢板,最下层外层所述壁板底部固定有刃脚外侧板,所述刃脚钢板底部固定有端部与刃脚外侧板紧密接触的刃脚内侧板,所述刃脚外侧板和刃脚内侧板之间固定有刃脚加强板。

22.通过设置刃脚钢板、刃脚外侧板和刃脚内侧板,能够在最底层的壁板下方形成刃脚,便于最下层的壁板插在水系底部,便于快速稳定整个围堰。

23.综上所述,本实用新型的技术效果和优点:该支撑力强的双层钢围堰,通过在内外双层壁板之间设置竖肋、环板以及水平桁架,环板与竖肋使得内外层壁板分开,同时环板与竖肋也能够承受壁板受到的压力,同时相邻的水平桁架之间呈三角形设置,水平桁架会抵在内外层壁板之间以分开内外层壁板,能够有效提升壁板承受外部拉力的能力,便于施工人员在深度较大水系中建造围堰进行建设。

附图说明

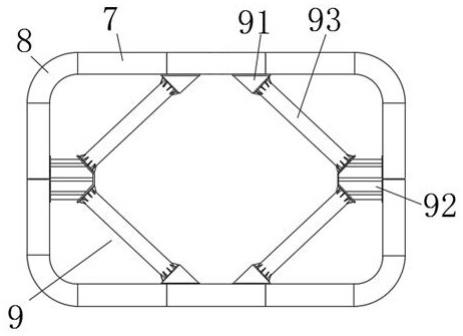

24.图1为本实用新型俯视结构示意图;

25.图2为本实用新型内部结构示意图;

26.图3为本实用新型整体结构示意图;

27.图4为本实用新型刃脚钢板连接示意图。

28.图中:1、壁板;2、竖肋;3、环板;4、卡槽;5、水平桁架;6、工字梁;7、第一横向法兰;8、第二横向法兰;9、斜撑件;91、第一连接座;92、第二连接座;93、支撑管;10、刃脚钢板;11、刃脚外侧板;12、刃脚内侧板;13、刃脚加强板。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

30.本实用新型实施例通过提供一种支撑力强的双层钢围堰,解决了现有技术中单层钢板围堰承压能力差的问题,通过设置肋板、环板和水平桁架稳定支撑内外壁板,同时设置支撑件稳定支撑整个围堰,有效提升整个围堰的承压能力。

31.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上

述技术方案进行详细的说明。

32.参照图1,一种支撑力强的双层钢围堰,包括分内外两层设置的壁板1,内、外壁板1为6mm钢板,且内、外壁板1间距为1.5米,两层壁板1相对面固定连接有多个竖直设置的竖肋2,竖肋2横截面呈l型设置,且竖肋2端部与壁板1内壁固定连接,竖肋为∠75

×

50

×

5不等边角钢,竖肋间距为312.5mm,壁板1相对面固定有多个环板3,水平环板为300

×

16mm钢板,环板3外壁开设有多个与竖肋2配合的卡槽4,竖肋2侧壁与卡槽4内壁固定连接。

33.环板3上表面固定有水平桁架5,相邻的水平桁架5会形成三角形以稳定支撑内外层壁板1,且水平桁架竖向间距为1m,部分结构间距有微调;相邻壁板1之间固定连接有工字梁6,壁板1和工字梁6上方固定连接有第一横向法兰7和第二横向法兰8,内层壁板1内壁固定有斜撑件9,相邻的斜撑件9之间会形成人字撑,单个人字撑间距为1250mm。

34.壁板1分为上下四层设置,且上、下层壁板1之间通过第一横向法兰7和第二横向法兰8固定连接,壁板1高度由上而下依次为4m、6m、6m和7.41m。

35.斜撑件9包括与壁板1内壁固定连接的第一连接座91、固定安装在壁板1另一侧内壁的第二连接座92和设置在第一连接座91与第二连接座92之间的支撑管93,支撑管93与第一连接座91和第二连接座92均通过螺栓固定连接,且支撑管93两端侧壁均呈环形固定连接有多个加强肋,不同层次壁板1所连接的支撑管93管径不同,最下层的支撑管93管径为1000mm,其余各层支撑管93管径为630mm。

36.参照图3-4,最下层内层壁板1底部固定有刃脚钢板10,最下层外层壁板1底部固定有刃脚外侧板11,刃脚钢板10底部固定有端部与刃脚外侧板11紧密接触的刃脚内侧板12,刃脚外侧板11和刃脚内侧板12之间固定有刃脚加强板13,刃脚外侧板11和刃脚内侧板12能够形成锥形尖端刃脚,便于将底部壁板1插在水系底部。

37.各分块部件之间为焊缝连接,且焊缝高度为6mm。

38.工作原理:使用人员在将壁板1焊接在一起后,可以将竖肋2和环板3安装在内、外层壁板1相对面之间,将水平桁架5安装在环板3上表面后可以将壁板1与工字梁6安装在一起;当壁板1安装完毕之后,施工人员再将第一连接座91、第二连接座92和支撑管93安装在壁板1内部,此时单层围堰拼接完成;各层围堰之间能够通过第一横向法兰7和第二横向法兰8连接在一起;同时最下层的壁板1通过刃脚钢板10、刃脚外侧板11和刃脚内侧板12形成刃脚。

39.施工人员在拼接完成各层围堰后可将最下层围堰插在水系内并将其他各层拼接在一起,然后围堰侧壁舱板内灌注9.41m高水下c30混凝土,围堰内灌注2.5m高c30水下封底混凝土,即可完成围堰整体拼接安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1