挖掘机用配重与挖掘机的制作方法

1.本实用新型涉及一种配重,更具体地说,涉及一种挖掘机用配重与挖掘机。

背景技术:

2.在挖掘机回转平台的后部安装配重,用于平衡回转平台前部的工作装置。现有配重主要有两种,其一是铸铁配重,另一中时灌装配重。

3.铸铁配重以熔融铁水浇铸而成,成品密度大,在制造形成体积较小但重量较大的配重。铸铁配重在生产制造过程中涉及铸造磨具、铁水熔融以及铁质铸造材料等,其成本高。

4.灌装配重是以铁壳为容器,在其中浇铸混凝土。其制造成本和材料成本相对铸铁成本较低,故在挖掘机上得到广泛应用。但铁壳灌装配重,由于混泥土的密度相对铸铁较小,对于相同重量的配重,灌装配重的体积要大大地大于铸铁配重的体积,因此在一些安装空间有限的挖掘机上安装灌装配重存困难。

技术实现要素:

5.本实用新型要解决的技术问题是现有灌装配重相对密度小难以在一些空间有限的挖掘机上配置安装的问题,而提供一种挖掘机用配重与挖掘机。

6.本实用新型为实现其目的的技术方案是这样的:构造一种挖掘机用配重,包括灌装配重,其特征在于所述灌装配重的顶部布置有铁质配重板,所述铁质配重板形状与灌装配重顶面形状相适配其通过螺栓与所述灌装配重顶面固定连接。

7.在本实用新型中,配重由灌装配重和铁质配重板构成,该配重相对于铸铁配重具有制造成本低的优点,相对于灌装配重则具有密度大的优点,便于在空间有限的机器上配置安装。

8.本实用新型挖掘机用配重中,所述铁质配重板由多块铁板上下层叠构成。铁质配重板可以由钢铁板通过切割形成,无需传统铸铁配重制造过程中的需要制造铸造磨具和熔融铁水等工艺,从而降低其制造成本。

9.本实用新型挖掘机用配重中,所述灌装配重壳体的左右侧板和后侧板均凸出顶面封板且凸出的高度等于所述铁质配重板的高度。配重安装后,其前侧面朝向发动机舱,通常为不可见的侧面,壳体的左右侧板和后侧板向上凸起,用于遮挡铁质配重板的左右及后侧面,使配重外观整洁美观。

10.本实用新型挖掘机用配重中,所述灌装配重的顶部封板下侧焊接有多条加强筋。灌装配重的顶面封板为平板,其厚度通常有限。所述灌装配重的内部罐装物在灌装后,内部罐装物顶部与顶面封板之间具有间隙,在顶面封板上放置铁质配重板时,铁质配重板可能将顶面封板压弯变形,进而导致顶面封板与侧板之间的焊缝开裂。在封板下侧设置加强筋,提高顶面封板的强度而提高其承载力。进一步地,所述加强筋的底部与所述灌装配重中的内部罐装物无间隙,也即加强筋的底面与内部罐装物接触连接,或者加强筋的底部位于陷

入到内部罐装物中。内部罐装物与加强筋之间无间隙,使得内部罐装物能够通过加强筋对顶面封板进行支撑,提高顶面封板的承载能力。

11.本实用新型挖掘机用配重中,所述螺栓下端固定连接处布置有所述加强筋,从而使得螺栓布置处具有足够的强度以锁紧铁质配重板。

12.所述灌装配重的顶部封板与所述螺栓下端固定连接处焊接有加强筋,所述加强筋位于所述封板的下侧。

13.本实用新型挖掘机用配重中,所述螺栓的下端与所述封板相焊接,其顶端的螺纹端穿过所述铁质配重板上的孔洞与锁紧螺母配合连接

14.本实用新型挖掘机用配重中,还可以是所述封板上设置与所述螺栓螺纹端配合的螺纹孔,螺栓的螺纹端穿过铁质配重板上的孔洞与螺纹孔螺纹配合连接,将铁质配重板固定在灌装配重上。螺栓在所述铁质配重板叠放在灌装配重之后再安装,可避免铁质配重板安装过程中铁质配重板碰坏螺栓。进一步地,所述封板上设置有多个向上凸起的导向定位柱,所述铁质配重板上设置有多个与所述导向定位柱配合的导向定位孔。安装铁质配重板时,导向定位柱与导向定位孔配合,使得铁质配重板上供螺栓穿过的孔洞与封板上的螺纹孔精准对齐。

15.本实用新型为实现其目的的技术方案是这样的:构造一种挖掘机,其特征在于在回转平台后部安装有前述的挖掘机用配重。

16.本实用新型与现有技术相比,挖掘机用配重与挖掘机中,配重相对于灌装配重和铸铁配重相比,采用折中方案,对于同样体积的配重,其制造成本比铸铁配重低,重量比灌装配重大。

附图说明

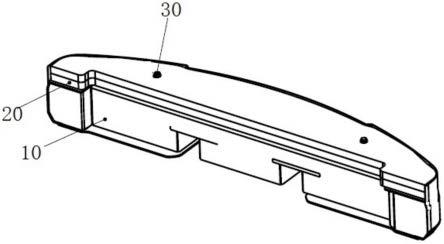

17.图1是本实用新型配重的结构示意图。

18.图2是本实用新型配重中灌装配重的剖面示意图。

19.图中零部件名称及序号:

20.灌装配重10、填充混凝土11、封板12、加强筋13、右侧板14、后侧板15、定位导向柱 16、铁质配重板20、螺栓30。

具体实施方式

21.下面结合附图说明具体实施方案。

22.图1示出了本实用新型实施例中挖掘机上安装在回转平台后部的配重,该配重包括灌装配重10,在灌装配重10的顶部布置有铁质配重板20,铁质配重板20形状与灌装配重10顶面形状相适配且通过螺栓30与灌装配重10顶面封板固定连接。

23.铁质配重板20的形状与灌装配重顶面形状是指铁质配重板20在灌装配重顶部的投影形状与灌装配重10顶部的形状大致相同,四周边缘不凸出灌装配重的侧面轮廓。

24.铁质配重板20由钢板切割构成,无需传统铸铁配重制造过程中的需要制造铸造磨具和熔融铁水等工艺,从而降低其制造成本。

25.铁质配重板20由多块铁板上下层叠构成,铁板的层数由铁板的厚度和铁质配重板的所需厚度决定。

26.如图2所示,灌装配重10的壳体的右侧板14、左侧板(图中未示出)和后侧板15均凸出顶面封板12且凸出的高度等于铁质配重板20的高度。配重在安装后,其前侧面朝向发动机舱,通常为不可见面,壳体的左右侧板和后侧板向上凸起,用于遮挡铁质配重板20的左右及后侧面,使配重外观整洁美观。

27.灌装配重10的顶部封板12下侧焊接有多条加强筋13,在部分加强筋13的布置位置处设置有螺纹孔。螺栓30的螺纹端穿过铁质配重板20上的孔洞与螺纹孔螺纹配合连接,将铁质配重板20固定在灌装配重上。螺栓30在铁质配重板叠放在灌装配重之后再安装,可避免铁质配重板安装过程中铁质配重板碰坏螺栓。

28.在封板下侧设置加强筋,提高顶面封板的强度而提高其承载力,加强筋的底部与灌装配重中的填充混凝土11之间无间隙,也即加强筋的底面与填充混凝土表面接触连接,或者加强筋的底部位于陷入到填充混凝土中。填充混凝土与加强筋之间无间隙,使得填充混凝土能够通过加强筋对顶面封板进行支撑,提高顶面封板的承载能力。

29.如图2所示,封板12上设置有多个向上凸起的导向定位柱16,铁质配重板上设置有多个与导向定位柱配合的导向定位孔。安装铁质配重板时,导向定位柱与导向定位孔配合,使得铁质配重板上供螺栓穿过的孔洞与封板上的螺纹孔精准对齐。

30.在本实施例中,还可以是螺栓30下端与封板相焊接,其顶端的螺纹端穿过铁质配重板上的孔洞与锁紧螺母配合连接。

31.在本实施例中,灌装配重通过其底部的安装座与挖掘机的回转平台固定连接而安装在回转平台上。在本实施例挖掘机中,配重相对于传统的灌装配重和铸铁配重相比,采用折中方案,对于同样体积灌装配重而言,本实用新型配重具有重量优势,对于同样重量的铸铁配重而言,本实用新型配重具有成本低的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1