一种水上无临设沉桩施工方法与流程

本发明涉及工程施工,具体的说,涉及一种水上无临设沉桩施工方法,该水上无临设沉桩施工方法尤其适用于水上场所、斜坡狭隘空间、狭窄地段、上部受限空间和临时道路的施工。

背景技术:

1、传统的打桩(振动、冲击)技术,根据现场施工条件,除了打桩机外还需要相关施工车辆,大型附带设备及暂设工程。这些花费大量金钱与时间的暂设工程本来是不需要的,这是因为在施工原理上存在着不足。在水上(河川、港湾),斜坡区域利用传统技术施工时,设置临时栈桥或搭建施工平台等大型暂设工程是不可缺少的。施工平台不仅增加了施工占用的空间,也影响了河流流态,并且对周围生态环境造成了较大影响。在现代城市快速发展进程中,有些区域因为路段的狭小而无法进入施工机器,如果封锁道路施工会带来很大的影响,所以这样的区域总是被排除于开发计划之外。

2、为了解决上述技术问题,我们提出了一种水上无临设沉桩施工方法。

技术实现思路

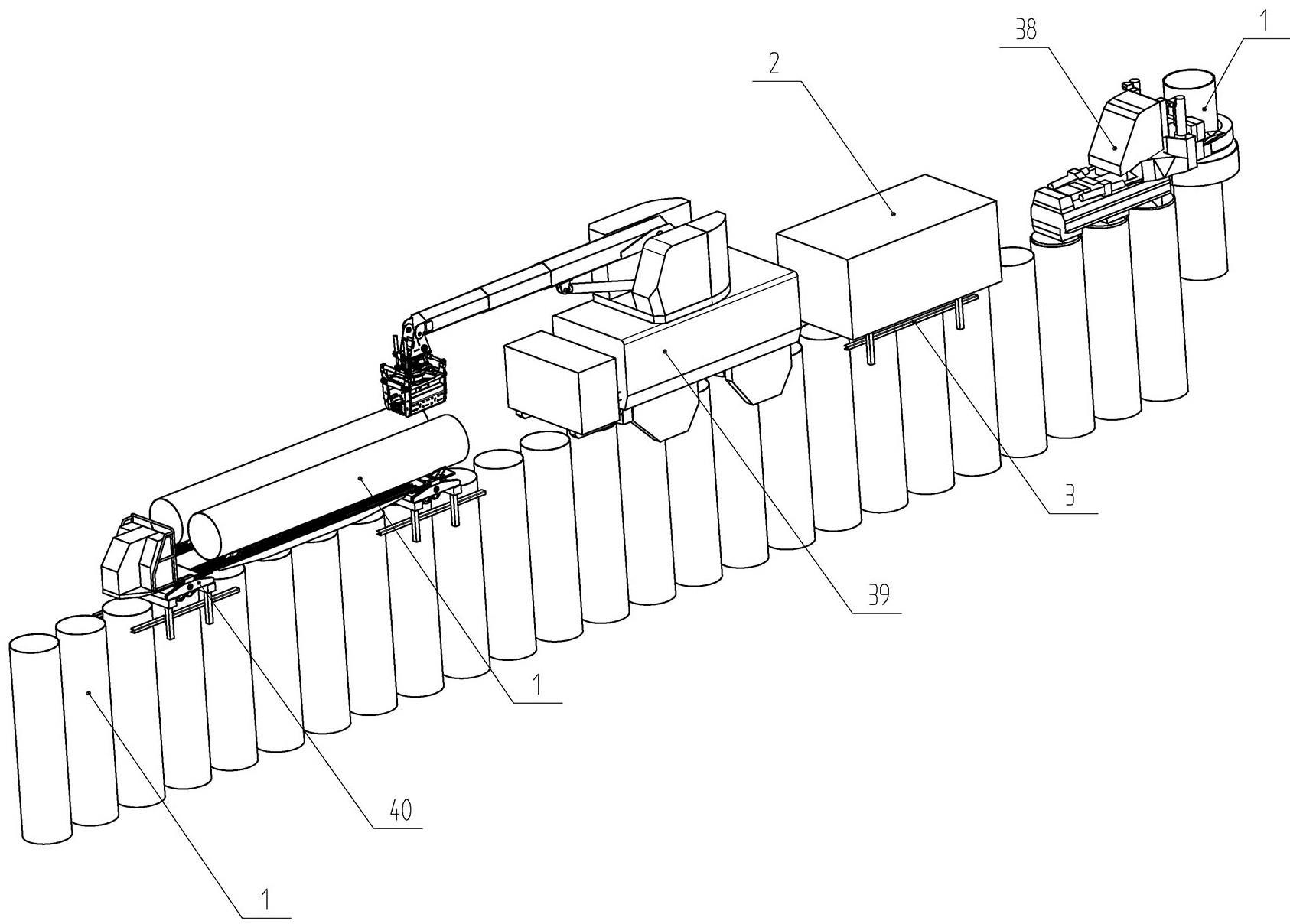

1、本发明的目的是提供一种水上无临设沉桩施工方法,本发明采用水上无临设沉桩施工方法,并开发出应用到该工程方法的整套设备,可以实现水上无临设沉桩施工,构筑压入桩连续墙,整个过程环保且作业效率高。

2、为实现上述目的,本发明采用如下技术方案:

3、一种水上无临设沉桩施工方法,具体包括以下步骤:

4、(一)、在施工现场的地面上放置反力基座;

5、(二)、将静压植桩机固定在反力基座上;

6、(三)、通过运输车将钢管桩从作业基地运输到施工现场,然后将钢管桩放置在反力基座附近,地面吊车就位并将钢管桩精准吊装给静压植桩机;

7、(四)、通过人机交互远程控制系统控制静压植桩机将前三根钢管桩压入地基,相邻两根已完成的钢管桩的上侧部露出地基段之间通过角钢或小口径钢管焊接固定;

8、(五)、静压植桩机在已完成的钢管桩桩顶上边自走边进行植桩施工;

9、(六)、静压植桩机施工一段有限距离后,使动力单元、桩用自走式吊车和桩材搬运装置前后间隔布置在静压植桩机的后方并以已完成的钢管桩桩顶为作业轨道自走,动力单元提供动力给静压植桩机、桩用自走式吊车和桩材搬运装置,桩用自走式吊车代替地面吊车来吊装钢管桩给静压植桩机,桩材搬运装置搬运钢管桩给桩用自走式吊车;

10、(七)、施工距离较长时,桩材搬运装置沿着已完成的钢管桩桩顶往返,将钢管桩从地面吊车附近搬运至桩用自走式吊车的前方吊装范围内,保证桩材的供应,直至施工结束。

11、动力单元包括动力箱体和车架,动力箱体固定设在车架的顶部,动力箱体内设有柴油发动机和液压站,柴油发动机的输出轴传动连接液压站的输入轴,车架的底部前侧和后侧均安装有自走辊组,自走辊组包括若干根前后间隔设置的第一辊轮,第一辊轮的中心线沿左右方向水平设置,车架上设置有第一液压动力马达,第一液压动力马达通过带传动机构或链传动机构分别与各根第一辊轮传动连接,车架的底部前侧部和后侧部均固定有两个左右对称设置的第一导向架,左右对应的两个第一导向架的相对侧均转动安装有若干个前后间隔设置的第一导向轮,第一导向轮的中心线竖直设置,左右对应的两个第一导向轮的距离与钢管桩的外径相同,液压站通过液压管路提供液压动力给静压植桩机、桩用自走式吊车、桩材搬运装置和第一液压动力马达。

12、桩材搬运装置包括车身,车身沿前后方向水平设置,车身的前端设置有前辊轮架体,车身的后端设置有后辊轮架体,前辊轮架体的底部安装有前辊轮组,后辊轮架体的底部安装有后辊轮组,前辊轮组包括若干根前后间隔设置的第二辊轮,第二辊轮的中心线沿左右方向水平设置,前辊轮架体设置有第二液压动力马达,第二液压动力马达通过带传动机构或链传动机构分别与各根第二辊轮传动连接,后辊轮组包括若干根前后间隔设置的第三辊轮,第三辊轮的中心线沿左右方向水平设置,后辊轮架体设置有第三液压动力马达,第三液压动力马达通过带传动机构或链传动机构分别与各根第三辊轮传动连接,前辊轮架体的底部和后辊轮架体的底部均设置有两个左右对称设置的第二导向架,左右对应的两个第二导向架的相对侧均转动安装有若干个前后间隔设置的第二导向轮,第二导向轮的中心线竖直设置,左右对应的两个第二导向轮的距离与钢管桩的外径相同,车身的顶部沿前后方向设置有水平滑轨,水平滑轨上滑动连接有带刹车机构的活动托架,前辊轮架体的顶部设置有固定托架,活动托架和固定托架的高度相同且前后对应,后辊轮架体的顶部后侧设置有搬运控制箱,搬运控制箱内设置有搬运控制器,液压站通过液压管路提供液压动力给第二液压动力马达和第三液压动力马达,搬运控制器分别与第二液压动力马达和第三液压动力马达信号连接,人机交互远程控制系统与搬运控制器远程信号连接。

13、桩用自走式吊车包括吊车自走装置、吊车下机身、吊车上机身、伸缩臂、变幅油缸和三自由度机械手,吊车自走装置设置在吊车下机身的底部,吊车上机身通过第一液压回转装置旋转安装在吊车下机身的顶部,伸缩臂的缸体底端铰接在吊车上机身的顶部,变幅油缸倾斜设置在伸缩臂的下方,变幅油缸的两端分别铰接在伸缩臂的缸体顶端部外壁下侧和吊车上机身上,三自由度机械手安装在伸缩臂的顶端,吊车下机身的后侧安装有吊车控制箱,吊车控制箱内设有吊车控制器,液压站通过液压管路提供液压动力给吊车自走装置、变幅油缸、三自由度机械手和第一液压回转装置,吊车控制器分别与吊车自走装置、变幅油缸、三自由度机械手和液压回转装置信号连接,人机交互远程控制系统与吊车控制器远程信号连接。

14、静压植桩机包括机座、滑动座、桩机机身、两个回转油缸、两个升降油缸、压桩架和夹头,滑动座前后滑动安装在机座的顶部,机座上安装有驱动滑动座前后移动的前后驱动油缸,机座的底部固定安装有若干个前后间隔设置且用于夹紧钢管桩的固定夹,桩机机身的底部通过回转支承旋转安装在滑动座的顶部前侧部,两个回转油缸左右间隔且沿前后方向水平设置在滑动座的上方左右两侧,两个回转油缸的缸体均铰接在滑动座上且其铰接轴竖直设置,两个回转油缸的活塞杆均向前伸出,两个回转油缸的活塞杆前端分别铰接在桩机机身的后侧部左右两侧且其铰接轴均竖直设置,桩机机身的前侧面左侧部和右侧部均沿竖向设置有竖直滑轨,两个升降油缸左右间隔且分别竖向设置在相应两条竖直滑轨的前方,桩机机身的左侧面下侧部和右侧面下侧部均固定设置有沿前后方向水平设置的铰支座,铰支座的前端位于相应竖直滑轨的前下方,两个升降油缸的活塞杆均向下伸出,两个升降油缸的活塞杆下端分别铰接在相应两个铰支座的前端部,压桩架滑动连接在两条竖直导轨之间,两个升降油缸的活塞杆均竖直贯穿压桩架设置且与压桩架滑动连接,压桩架通过法兰与两个升降油缸的缸体下端固定连接,压桩架的前侧固定设有圆环支座,圆环支座的中心线竖向设置,圆环支座的内径大于钢管桩的外径,夹头为卡盘结构,夹头通过第二液压回转装置同中心旋转安装在圆环支座的下部,夹头上安装有夹紧装置,夹紧装置为安装在卡盘结构上的若干根圆周阵列设置的液压卡爪,液压站通过液压管路提供液压动力给两个回转油缸、两个升降油缸、前后驱动油缸、各个固定夹、第二液压回转装置和夹紧装置,人机交互远程操控系统分别与两个回转油缸、两个升降油缸、前后驱动油缸、各个固定夹、第二液压回转装置和夹紧装置信号连接。

15、反力基座包括底座,底座的顶面中部前后间隔设有若干根反力桩,反力桩的形状和截面尺寸与钢管桩的形状和截面尺寸相同,反力桩的顶部高度与已完成的钢管桩的顶部高度相同,底座的顶面左右两侧均通过反力架固定安装有反力配重,两块反力配重关于各根反力桩左右对称设置,相邻两根反力桩之间通过角钢或小口径钢管焊接固定。

16、步骤(二)具体为:通过地面吊车将静压植桩机吊装在反力基座的上方,使各个固定夹分别与各根反力桩一一上下对应,然后下放静压植桩机,将各个固定夹刚好落各根反力桩的顶部,通过人机交互远程操控系统控制各个固定夹夹紧相应各根反力桩,实现对静压植桩机的固定和精准定位。

17、步骤(四)具体为:操作人员通过人机交互远程操控系统控制两个升降油缸的活塞杆同步伸出一定长度,则两个升降油缸的缸体带动压桩架向上移动,将夹头向上提升至一定高度,然后控制第二液压回转装置驱动夹头旋转一定的角度,再使用地面吊车将第一根钢管桩精准的吊装给夹头,操作人员通过人机交互远程操控系统控制夹紧机构夹紧第一根钢管桩,再控制第二液压回转装置驱动夹头反向旋转一定的角度至初始位置,之后,控制两个升降油缸的活塞杆同步收缩,进而两个升降油缸的缸体带动压桩架向下移动,夹头向下将第一根钢管桩压入规定位置的地基中,之后,控制夹紧机构松开第一根钢管桩,然后控制两个升降油缸的活塞杆再次同步伸出一定长度,则两个升降油缸的缸体带动压桩架向上移动,将夹头再次向上提升至一定高度,然后控制前后驱动油缸的活塞杆伸出一定长度,前后驱动油缸的缸体便推动滑动座向前移动大于一根钢管桩的直径距离,使桩机机身前移一定距离,然后控制第二液压回转装置再次驱动夹头旋转一定的角度,准备夹持下一根钢管桩,再使用地面吊车将第二根钢管桩精准的吊装给夹头,按照上述第一根钢管桩压入的操作过程将第二根钢管桩压入规定位置的地基中,之后,控制夹紧机构松开第二根钢管桩,然后控制两个升降油缸的活塞杆再次同步伸出一定长度,则两个升降油缸的缸体带动压桩架向上移动,将夹头再次向上提升至一定高度,接着,第一根钢管桩和第二根钢管桩的上侧部露出地基段之间使用角钢或小口径钢管焊接固定,再控制前后驱动油缸的活塞杆伸出一定长度,前后驱动油缸的缸体便推动滑动座向前移动与第一次前移相同的距离,使桩机机身前移一定距离,然后控制第二液压回转装置再次驱动夹头旋转一定的角度,准备夹持下一根钢管桩,再使用地面吊车将第三根钢管桩精准的吊装给夹头,按照上述第二根钢管桩压入的操作过程将第三根钢管桩压入规定位置的地基中,之后,控制夹紧机构松开第三根钢管桩,然后控制两个升降油缸的活塞杆再次同步伸出一定长度,则两个升降油缸的缸体带动压桩架向上移动,将夹头再次向上提升至一定高度,接着,第二根钢管桩和第三根钢管桩的上侧部露出地基段之间使用角钢或小口径钢管焊接固定,如此,完成前三根钢管桩植桩。

18、步骤(五)具体为:完成前三根钢管桩植桩后,接着,夹紧机构夹紧第三根钢管桩,将第三根钢管桩作为反力基础,然后打开各个固定夹,控制两个升降油缸的活塞杆同步收缩,则两个升降油缸通过相应铰支座将桩机机身和机座一起升起,然后控制前后驱动油缸的活塞杆完全收缩至初始状态,则前后驱动油缸的活塞杆便拉动机座,使机座前移至滑动座正下方,机座与桩机机身的相对位置恢复到初始相对位置,此时,机座位于前两根钢管桩的正上方,接着,两个升降油缸的活塞杆同步伸出,则两个升降油缸通过相应铰支座将桩机机身和机座一起降下,再控制各个固定夹夹紧前两根钢管桩和相应的反力桩,将前两根钢管桩和相应的反力桩作为反力基础,实现对该静压植桩机的精准定位,接着打开夹紧机构,然后控制两个升降油缸的活塞杆再次同步伸出一定长度,则两个升降油缸的缸体带动压桩架向上移动,将夹头再次向上提升至一定高度,再控制前后驱动油缸的活塞杆伸出一定长度,前后驱动油缸的缸体便推动滑动座向前移动与上次前移相同的距离,使桩机机身前移一定距离,然后控制第二液压回转装置再次驱动夹头旋转一定的角度,准备夹持下一根钢管桩,再使用地面吊车将第四根钢管桩精准的吊装给夹头,按照上述第三根钢管桩压入的操作过程将第四根钢管桩压入规定位置的地基中,此时夹紧机构夹紧第四根钢管桩,将第四根钢管桩作为反力基础,然后打开各个固定夹,控制两个升降油缸的活塞杆同步收缩,则两个升降油缸通过相应铰支座将桩机机身和机座一起升起,然后控制前后驱动油缸的活塞杆完全收缩至初始状态,则前后驱动油缸的活塞杆便拉动机座,使机座前移至滑动座正下方,机座与桩机机身的相对位置恢复到初始相对位置,此时,机座位于第四根钢管桩后侧的相应各根钢管桩的正上方,接着,两个升降油缸的活塞杆同步伸出,则两个升降油缸通过相应铰支座将桩机机身和机座一起降下,再控制各个固定夹夹紧正下方相应各根钢管桩,将相应各个根钢管桩作为反力基础,实现对该静压植桩机的精准定位,之后,控制夹紧机构松开第四根钢管桩,然后控制两个升降油缸的活塞杆再次同步伸出一定长度,则两个升降油缸的缸体带动压桩架向上移动,将夹头再次向上提升至一定高度,接着,第三根钢管桩和第四根钢管桩的上侧部露出地基段之间使用角钢或小口径钢管焊接固定,重复上述动作,即可实现该静压植桩机在已完成的钢管桩桩顶上边自走边进行植桩施工,而且根据需要通过两个回转油缸驱动桩机机身旋转一定角度,实现拐角施工。

19、步骤(六)具体为:静压植桩机施工一段有限距离后,静压植桩机超出地面吊车的吊装范围,然后,将动力单元、桩用自走式吊车和桩材搬运装置前后间隔布置在静压植桩机后方的各根已完成的钢管桩桩顶,通过人机交互远程控制系统控制动力单元、桩用自走式吊车和桩材搬运装置以已完成的钢管桩桩顶为作业轨道自走,使动力单元和桩用自走式吊车始终跟进静压植桩机,保证静压植桩机始终处于桩用自走式吊车的吊装范围内,桩材搬运装置运输钢管桩给桩用自走式吊车,桩用自走式吊车代替地面吊车,桩用自走式吊车通过三自由度机械手精准吊装钢管桩给静压植桩机,其中,第一液压动力马达驱动各根第一辊轮转动,进而,各根第一辊轮驱使动力单元在桩顶上自走,第一导向架、第一导向轮引导动力单元并防止动力单元倾翻,同样的,第二液压动力马达驱动各根第二辊轮转动,第三液压动力马达驱动各根第三辊轮转动,进而,各根第二辊轮和各根第三辊轮共同驱使桩材搬运装置在桩顶上自走,第二导向架、第二导向轮引导桩材搬运装置并防止桩材搬运装置倾翻,桩用自走式吊车通过吊车自走装置在桩顶上自走;

20、步骤(七)具体为:施工距离较长时,桩材搬运装置上的钢管桩全部压入地基后,桩材搬运装置的车身上就空了,那么通过人机交互远程控制系统控制桩材搬运装置沿着已完成的钢管桩桩顶向后回走到地面吊车附近,操作地面吊车将放置在反力基座附近的一部分钢管桩吊装到桩材搬运装置的车身上,钢管桩堆放在活动托架和固定托架上,然后控制桩材搬运装置沿着已完成的钢管桩桩顶向前走到桩用自走式吊车的前方吊装范围内,供应桩材,只要桩材搬运装置上的钢管桩使用完,桩材搬运装置就继续返回到地面吊车附近,不断将钢管桩从地面吊车附近搬运至桩用自走式吊车的前方吊装范围内,保证桩材的供应,直至施工结束。

21、本发明相对现有技术具有突出的实质性特点和显著的进步,具体地说,本发明前期只需在施工现场放置反力基座,将静压植桩机固定在反力基座上即可进行植桩施工,本发明是利用静压植桩机能够从已完成(已压入地基)的钢管桩上获得反力进行压入施工的工作原理,实现了静压植桩机在已完成的钢管桩桩顶上边自走边进行植桩施工,静压植桩机施工一段有限距离后,使动力单元、桩用自走式吊车和桩材搬运装置前后间隔布置在静压植桩机的后方并以已完成的钢管桩桩顶为作业轨道自走,动力单元提供动力给静压植桩机、桩用自走式吊车和桩材搬运装置,桩用自走式吊车代替地面吊车来吊装钢管桩给静压植桩机,桩材搬运装置搬运钢管桩给桩用自走式吊车,这样所有施工设备在桩顶施工而不会阻断交通河流等,成功实现了无暂设施工,施工空间只需有机器宽幅范围即可进行,特别是在两侧空间受限情况下,也可按照计划进行下水道、步道铺设工程等。对于上部空间有障碍物施工现场,也可以实现对周边环境无影响的安全施工作业,特别是施工空间受限的桥梁下面,可完全在不妨碍交通的情况下完成施工。另外,在对台风、暴雨等自然灾害进行紧急护岸改修工程也十分便捷。采用该水上无临设沉桩施工方法,在完成桩上即可完成桩的搬运、吊装和压入等全部工序。全部机器装置均通过夹住完成桩实现自立,没有倾斜的危险,可将工程影响控制在桩顶施工设备宽度的极小范围内,以便有效实施主体工程这一原有目的。

22、本发明采用水上无临设沉桩施工方法,提高了工程施工效率,且保证了施工质量。降低了工程费用,对工程基础建设具有重大意义。

23、整个操作过程是通过人机交互远程操控系统远程操控的,能够保证施工人员的安全性。

24、液压油选用可生物降解型环保液压油,以降低所有工作装置液压系统泄漏对环境的污染。

25、综上所述,本发明采用水上无临设沉桩施工方法,并开发出应用到该工程方法的整套设备,可以实现水上无临设沉桩施工,构筑压入桩连续墙,整个过程环保且作业效率高。

- 还没有人留言评论。精彩留言会获得点赞!